什么样的电源技术和迭代速度才能始终独步于市场?

人类追求更高效率利用能源的历史大概与人类本身的历史一样长。在数智化和电气化程度日渐提高的当下,面对极端环境与苛刻要求以及日趋广泛多元的行业应用,电源技术与产品又经历了怎样的更新与迭代?在前不久的第11届EEVIA年度中国硬科技媒体论坛暨产业链研创趋势展望研讨会上,ADI公司亚太区电源市场经理黄庆义先生深入介绍了泛在的高性能电源技术和解决方案正在如何演进。

从一次电源到二次电源、三次电源,从接口防护到电源的持续监控与控制,不同种类的电源技术在发电侧到芯片端都扮演着重要的角色。要想设计一款优秀的电源产品,需要从多个方面进行突破的,对此,黄庆义先生表示:“首先电源是作为IC,先进的半导体工艺是前提,优秀的电路设计水平是保障。其次,从IC到模块再到客户最终到手的系统,这个过程中的封装技术与系统集成能力同样至关重要。”

多年以来,在电源领域ADI作为行业领导者始终凭借自身的高性能电源技术和解决方案独步市场,以先进的设计和封装技术等确保着电子系统以最佳效率、速度和功率水平运行。基于此,也使得ADI衍生出了很多在业界领先且有特点的电源发展方向和技术,例如Silent Switcher、模块化、LDO等等。

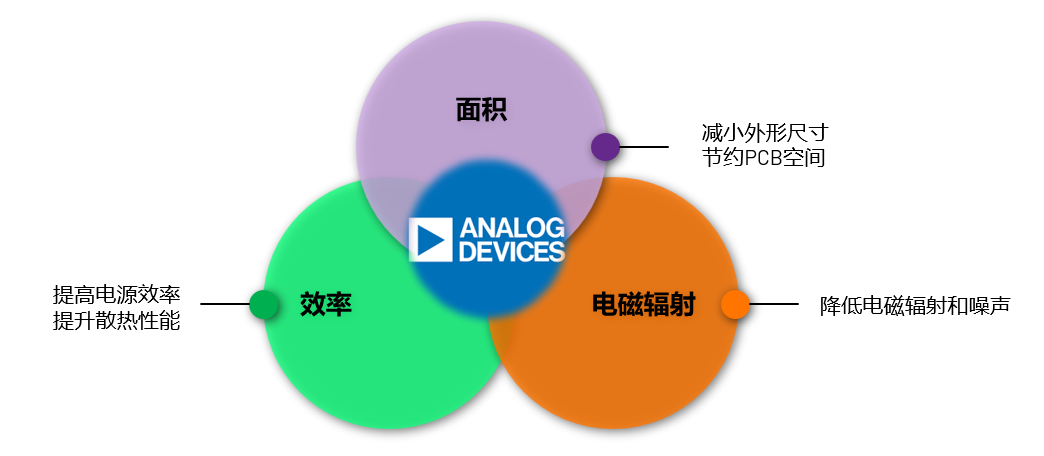

黄庆义先生表示:“目前,电源技术发展的大方向始终没有脱离三个方面,效率、面积和电磁辐射。在传统的电子产品设计过程中,这三大维度的平衡极具挑战性,通常优化一个参数意味着牺牲一个或多个其他性能。”

● 效率:即日常提到的能效。人们不断地致力于提高电源效率,从原来的线性电源发展至开关电源,从十多年前就达到90+%效率到如今不断逼近99%,近乎苛刻的效率提升不难证明其重要性;

● 面积:小型化是电子设备发展的大趋势,都希望最大限度地降低它的面积,比如减小器件的面积,减小设备的大小,以此在有限的空间里面放更多的电源,更大地提高电源功率密度;

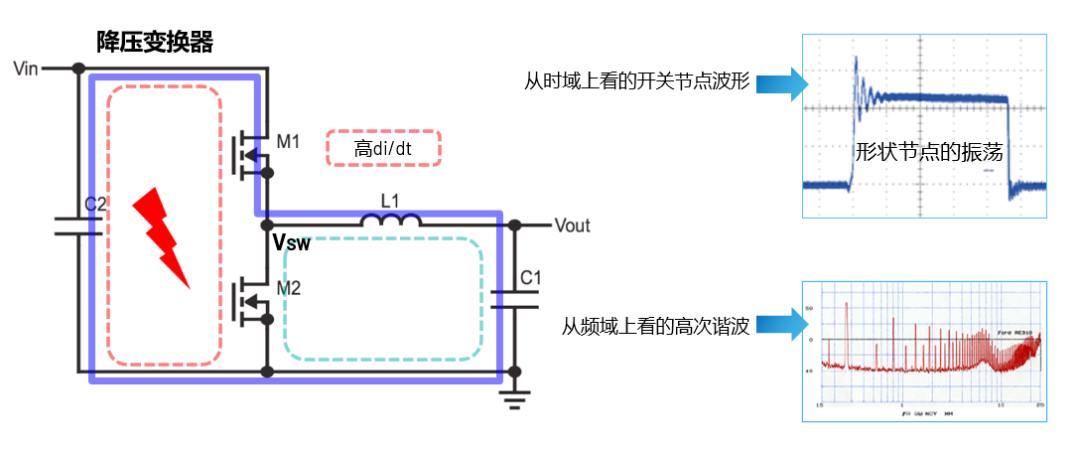

● 电磁辐射(EMI):一般由电源干扰引起,其会带来很多意想不到的问题,比如影响系统稳定性、可靠性,比如对其它器件的干扰以及其它器件对自身的干扰等。而不断提高的电源性能要求,诸如功率密度增加、开关频率更高以及电流更大,只会扩大EMI的影响。

解决噪声与振荡

不断演进的Silent Switcher技术

业界一直在寻求一种办法,通过在集成单片DC/DC转换器中实现了一些通用的改进和巧妙的设计理念,使电源设计人员能够再不牺牲效率、EMI特性或瞬态性能的情况下实现最佳的设计时间和设计空间。ADI的Silent Switcher技术就是这样的转换器改进和巧妙设计理念的应用。

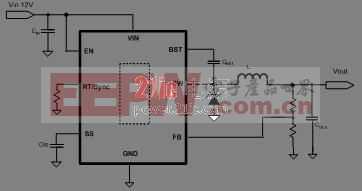

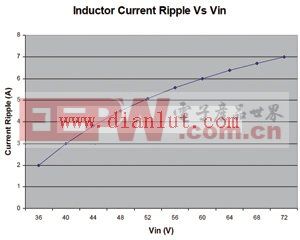

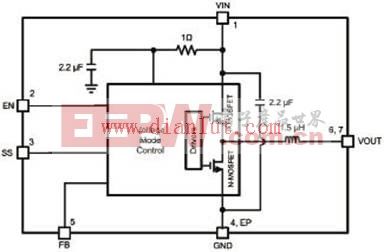

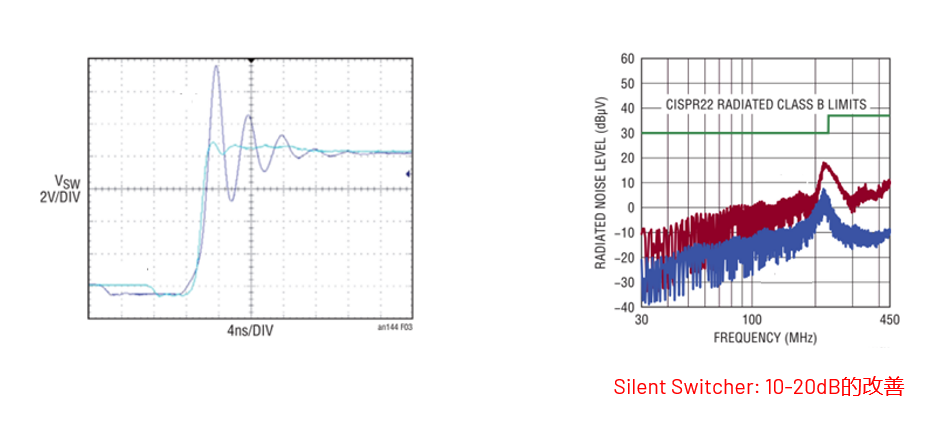

“导致电磁噪声和开关振铃的是开关稳压器热回路中的高di/dt和寄生电感。当开关频率过高时,不管是在时域或频域上,开关节点波形都会出现明显的振荡,这就是一项产生EMI的因素。简单的降低开关频率可以减少振铃,但也会对效率产生负面影响。要想有效减少EMI并改进功能,需要尽量减少红色回路的辐射效应。”黄庆义展示了两张简单的电路示意图解析Silent Switcher的出色能力。“Silent Switcher技术可以比较好地解决这个问题,其架构经过不断的迭代、优化、升级,新产品内置了高频回路电容,进一步优化了系统等效感抗以降低PMW振铃,缩短MOS死区时间和提升PMW摆率,推动转换效率提升至95%,无负载静态电流低至2.5uA,同时电源的输出纹波也低至10mV以内。”

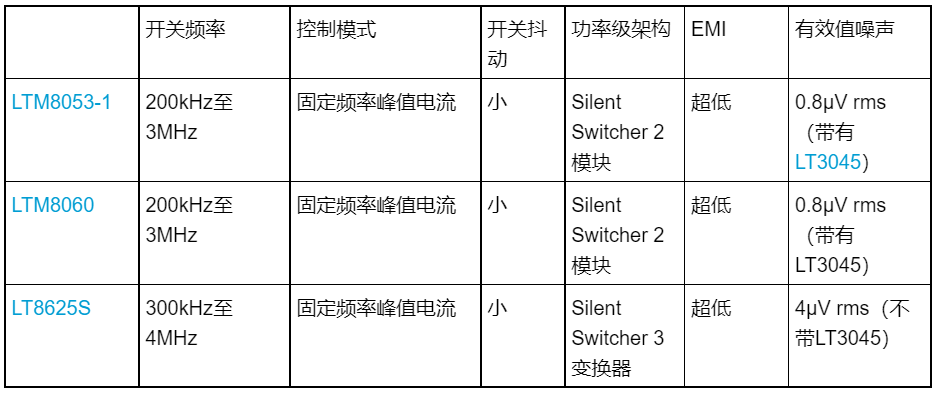

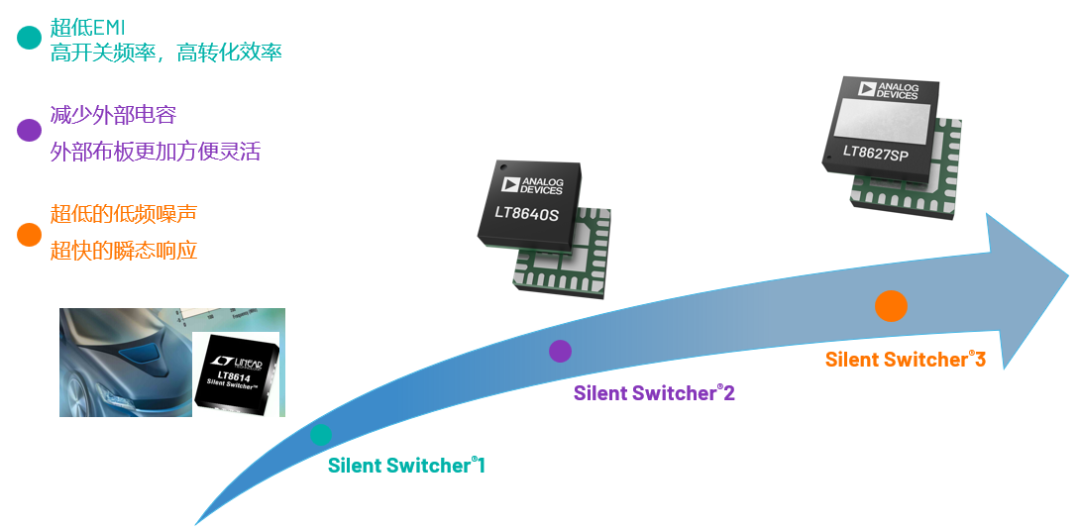

毋庸置疑,Silent Switcher技术是开关模式电源问世以来电源领域的先进成果之一。这项降噪技术在许多噪声敏感应用中改善了EMI性能,提高了系统效率、输出纹波性能,缩小了解决方案总体尺寸。ADI仍在继续开发Silent Switcher技术,以进一步降低系统噪声水平,不断扩大应用范围,造福更多领域。目前已经发展到Silent Switcher第三代。

在现场,黄庆义先生详细描述了Silent Switcher的迭代过程:“最初,Silent Switcher技术对布局的要求非常高,因为其要求尽可能将这些输入电容对称布置,以便发挥场相互抵消的优势。为了确保在设计及整个生产过程中的正确布局,Silent Switcher 2应运而生。再到如今的Silent Switcher 3,在过去的基础上又新增了低噪声功能,使得它输出的噪声非常接近LDO的水平,同时其封装也进行了很多的优化,超低的低频噪声、超快的瞬态响应,使得Silent Switcher 3能够很好地解决效率、面积、电磁辐射带来的问题。”

超薄超低噪声、小尺寸大电流...

“五花八门”的ADI μModule

µModule (微型模块) 产品同样是ADI电源产品的一大特色,据黄庆义先生介绍µModule是完整的系统级封装 (SiP) 解决方案,可最大限度缩短设计时间,并帮助客户缩减电源电路板尺寸和电路设计复杂度,同时还提高了系统的可靠性。该系列是将组件选择、优化和布局的设计负担从设计师转移到了器件身上,从而缩短了总体设计时间和系统故障排除过程,最终加速了产品上市速度。

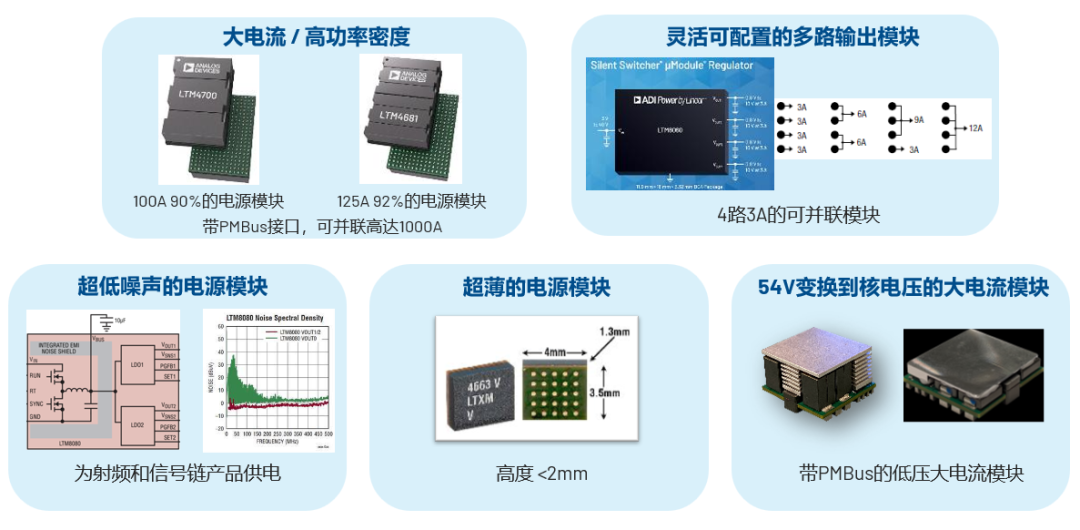

“自从十几年前高集成度的电源模块产品问世,客户就不再需要关注电源的噪声、纹波,只需像LDO一样使用即可。”黄庆义如此介绍道。目前,ADI有很多种类型的模块可以供大家选择,比如超低噪声的、超薄的、带监控的,大电流的,多路输出并联等等。

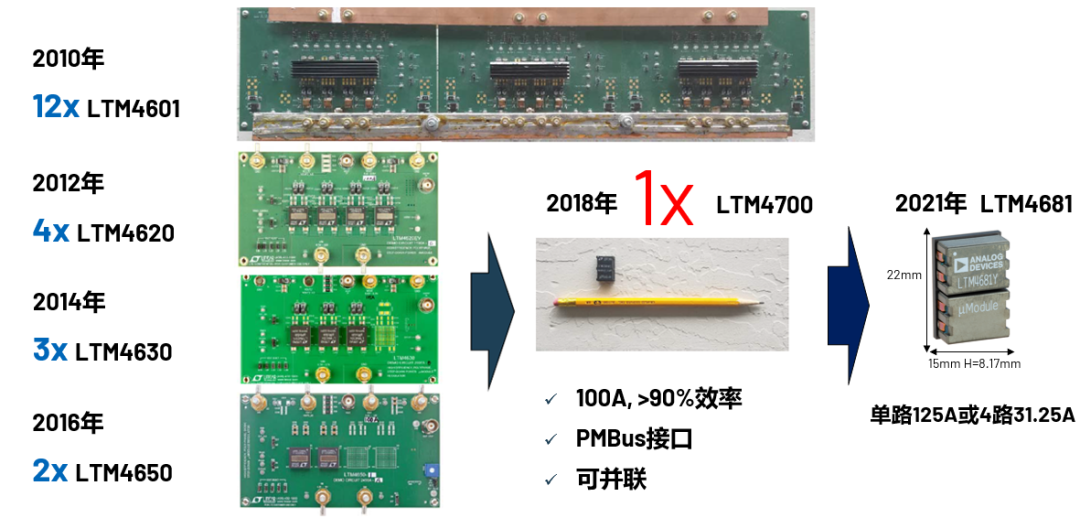

以大电流电源模块为例,随着功率密度的要求越来越高,为了输出大电流,此前需要很多个模块并联起来才能实现。比如2010年,ADI需要12片LTM4601才可以做到100A。为此,在ADI的不断探索下,2018年LTM4700问世,只需1片就能做到100A。接着2021年,LTM4681的发布就做到了在22mm×15mm的面积之内,输出单路125A或四路31.25A的电流。

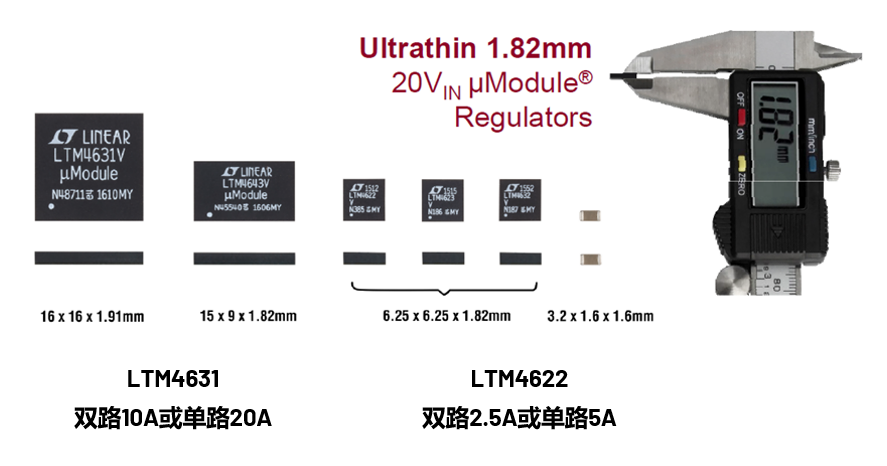

另一方面,要想做出高集成度的电源产品,在保证大电流的同时,电路板小尺寸、薄型化同样是关键。黄庆义举例LTM4631和LTM4622:“在许多情况下,由于空间限制,我们的客户只能利用带分立器件的PCB的下表面。事实上,很多系统PCB下表面只有2.2mm的高度可用于安装器件。因此,我们开发超薄的电源模块,常规的1.8mm,最薄可到1.3mm,以便它们既能很容易地放入其中,又能帮助解决空间和密度问题。”

针对电源技术的发展,黄庆义先生也作出了展望:“电源归根到底还是为其他IC和设备服务的。随着技术发展的深入,更集成,更大电流,更小更薄的电源技术将更多地与其他信号链产品组成一个整体的解决方案。因为对终端客户而言,整个系统的指标更为重要,一个能够通过验证的整体解决方案,势必可以大大地缩短产品上市时间,降低开发风险。”

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。