一款USBkey用MCU电路早期失效问题初探

1 问题的提出

本文引用地址:http://www.amcfsurvey.com/article/86574.htm我公司生产的USBkey产品所使用的MCU电路,自2007年9月初USBkey产品开始量产化后,我们对其部分产品做了电老化试验,发现该款电路早期失效问题达不到我们要求,上电以后一段时间内失效率为千分之一点五左右。为此,我们从去年10月到今年2月对所生产的产品(已发出的除外)全部进行了电老化筛选,通过这项工作发现了一些规律性的东西,对提高电子产品的安全可靠性有一定指导意义。

2 试验条件的设定

造成电路早期失效的原因很多,从IC设计到半导体生产工艺、电路封装、焊接装配等生产工序和生产设备、生产材料、生产环境及人为的因素都有可能是成因,作为电路的使用方不可能都顾及到,也不可控。通过分析,我们认为还是着眼于该款电路在完成半导体生产工艺后,在后部加工中所产生的早期失效问题更有针对性。,因此决定从电路的后部加工工序即封装、COS软件以及产品SMT加工工艺等方面人手,安排几种比对试验并取得试验数据,以期找出失效原因。

方法如下:

1.全部产品做老化,按同一封装厂家不同的生产批次取得失效数据。

2.同一封装批次,修改COS软件与原COS产品做同样条件的老化试验,进行失效数据比对。

3.对在两家封装厂封装的MCU电路,分别取相同数量在同一条生产线上同时做SMT加工之后,又在同样条件下做老化试验,进行失效数据比对。

4.不同封装厂家的失效数据结果做对比。

5.通过试验数据处理,找出引起电路早期失效的规律。

试验条件:

根据该电路的工作电压范围(2.7V-5.5V)和工作温度范围(-25℃-85℃),我们设定的老化条件为:室温25℃、工作电压5V(实测工作电流30mA)、老化时间16小时。

3 数据采集

自2007年10月至2008年2月用了四个多月时间对同期生产的USBkey产品中的385221枚进行了电老化筛选。只有部分产品因为已经发至各地客户无法统计以外,都进行了老化。所得到的试验数据我们认为是可信的,同时也足以说明问题了。

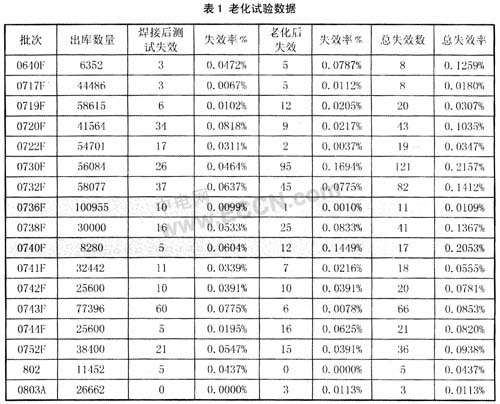

老化试验数据如表1所示。

4 数据结果分析

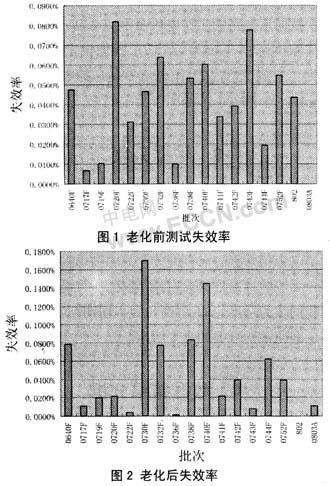

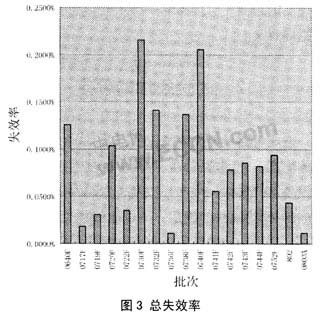

1.从表1、图1、图2、及图3可以看出同一封装厂家不同封装批次失效率是不同的,而且和季节气候有关,三季度是个高峰,这同封装厂家彼时的生产环境可能有关。

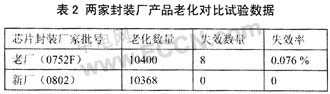

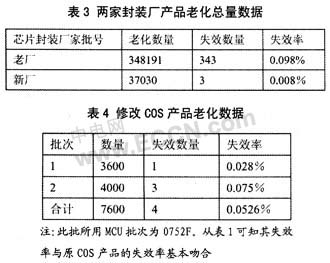

2.对于同一时间段加工的晶圆,不同厂家封装的产品,同一批次做SMT加T之后电老化,通过表2所得出的失效率结果是显而易见的,封装质量对电路的早期失效确有影响。

3.从表4可知更改COS后的产品失效率为万分之五点三,而所用同批次MCU的老化总失效率约为万分之四。失效率基本吻合。

4.从表3对比两家封装厂的失效率结果其质量也一目了然。但有一点要注意的,即使同一封装厂家不同封装批次质量差别有时也会很大。

5.老化时间和失效的变化我们也做了曲线图,失效高峰主要集中在起始阶段,14小时后基本为零,如表5和图4所示。

5 结论

通过以上试验数据分析对比,我们认为,该款MCU电路早期失效问题和电路封装工艺确实存在很大关系,这里有个前提,限于条件我们将同一时间段加工的晶圆的生产质量视为相同的(也就是说某段时间所封不同批次的电路使用的晶圆是同时加工的),这已经得到了试验数据的佐证。我们只是从试验结果上作出上述判断,集成电路生产厂家应在这方面引起注意。当然具体到封装可能涉及的焊接拉力、包封料质量、气孔、引线框架、生产环境、包封温度压力及气候影响等诸多因素的不同影响,还应进一步试验分析,就不在本文讨论了。

具体到这款电路,修改COS软件对早期失效相比较而言变化不大。如软件有问题当属设计的结构性缺陷,那么失效率应远远高于目前的水平,否则逻辑上讲不通。但软件设计的不合理肯定会对电路的使用及可靠性带来一系列问题,电路的使用者在做开发时也要注意到。

还有集成电路包装问题造成的影响,近年来随着电路加工工艺水平的提高也已经引起了人们的足够重视。对此SMT加工厂在电路拆开密封包装后应立即尽快生产,否则要烘烤水分后再上线,这些细微的疏忽都会对产品质量产生影响。实验结果证明,采取了以上措施后我们的SMT加工质量得到了保证。另外有些集成电路供货商在封装厂家做完加工后自己还要拆开包装重新测试后再包装出厂,因不具备一定的生产环境,也可能在这些环节埋下隐患。

总之,控制电路早期失效是一个很复杂的问题,牵涉到电路的生产者还有使用者。

作为使用者,限于条件我们仅从某些方面人手作出如上判断。有一点要注意:即便选择了一家好的封装厂,它在不同时段的封装质量也会不一样,这很正常,关键看生产厂家如何进行质量控制。

评论