利用数字隔离器技术增强工业电机控制性能

摘要:本文介绍了数字隔离器技术,来增强工业电机控制性能并对其进行分类,介绍了隔离方法、进行了延迟特性比较,缝隙数字隔离器技术对电子控制系统的系统影响,给出应用实例,予以工程师参考。

本文引用地址:http://www.amcfsurvey.com/article/276352.htm1 隔离类型简介

隔离用户和敏感的电子部件是电机控制系统的重要考虑事项。安全隔离用于保护用户免受有害电压影响,功能隔离则专门用来保护设备和器件。电机控制系统可能包含各种各样的隔离器件,例如:驱动电路中的隔离式栅极驱动器;检测电路中的隔离式ADC、放大器和传感器;以及通信电路中的隔离式SPI、RS-485、标准数字隔离器。无论是出于安全原因,还是为了优化性能,都要求精心选择这些器件。

虽然隔离是很重要的系统考虑,但它也存在缺点:会提高功耗,跨过隔离栅传输数据会产生延迟,而且会增加系统成本。传统上系统设计师求助于光耦合器解决方案,多年来,它是系统隔离的当然选择。最近十年来,基于磁耦合(变压器传输)方法的数字隔离器提供了一种可行且在很多时候更优越的替代方案;从系统角度考虑,它还具备系统设计师可能尚未认识到的优点。 本文将讨论这两种隔离解决方案,重点论述磁隔离对延迟时序性能的改善,以及由此给电机控制应用在系统层面带来的好处。

2 隔离方法

光耦合器利用光作为主要传输方法,如图1所示。 发送侧包括一个LED,高电平信号开启LED,低电平信号关闭LED。 接收侧利用光电检测器将接收到的光信号转换回电信号。 隔离由LED与光电检测器之间的塑封材料提供,但也可利用额外的隔离层(通常基于聚合物)予以增强。

光耦合器的最大缺点之一是:随着LED老化,其辐射特性会漂移,设计人员必须考虑这一额外问题。 LED退化导致时序性能随着时间和温度而漂移。因此,传播和上升/下降时间会受影响,使设计复杂化,尤其是考虑到本文后面要处理的问题。

光耦合器的性能扩展性也会受到影响。为了提高数据速率,必须克服光耦合器固有的寄生电容问题,该问题会导致功耗升高。寄生电容还会提供耦合机制,导致基于光耦合的隔离器的CMTI(共模瞬变抗扰度)性能劣于竞争对手。

磁隔离器(基于变压器)已大规模应用十多年,是光耦合器的有效替代方案。这类隔离器基于标准CMOS技术,采用磁耦合传输方案,隔离层由聚酰亚胺或二氧化硅构成,如图2所示。以低电流脉冲方式通过线圈传输,产生一个磁场,磁场穿过隔离栅,在隔离栅另一侧的第二线圈中感生一个电流。 由于采用标准CMOS结构,其在功耗和速度方面具有明显优势,而且不存在光耦合器相关的寿命偏差问题。 此外,由于基于变压器的隔离器中存在较低的寄生电容,它们的CMTI性能优于基于光耦合器的隔离器。

基于变压器的隔离器还允许使用常见处理模块(防止杂散输入信号)和高级传输编解码机制。 这样就可以实现双向数据传输,使用不同编码方案来优化功耗与传输速率的关系,以及后文提到的将重要信号更快速、更一致地传输到隔离栅另一端。

3 延迟特性比较

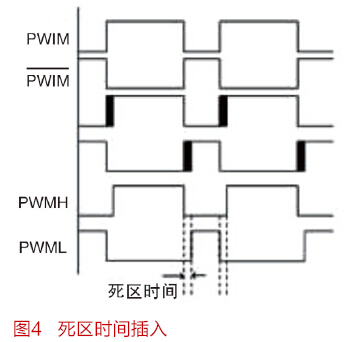

所有隔离器都有一个非常重要但常常被轻视的特性是其传播延迟。此特性衡量信号(可以是驱动信号或故障检测信号)沿任一方向跨过隔离栅所需的时间。 技术不同,传播延迟差别很大。 通常提供的是典型延迟值,但系统设计师特别关注最大延迟,它是设计电机控制系统需要考虑的重要特性。表1给出了光耦合器和磁隔离栅极驱动器的传播延迟和延迟偏斜值示例。

如表1所示,磁隔离在最大延迟和延迟可重复性(偏斜)方面优势明显。这样,电机控制设计人员对设计将更有信心,无需增加时序裕量以满足栅极驱动器特性。对于电机控制系统的性能和安全,这都有着非常重要的意义。

4 对电机控制系统的系统影响

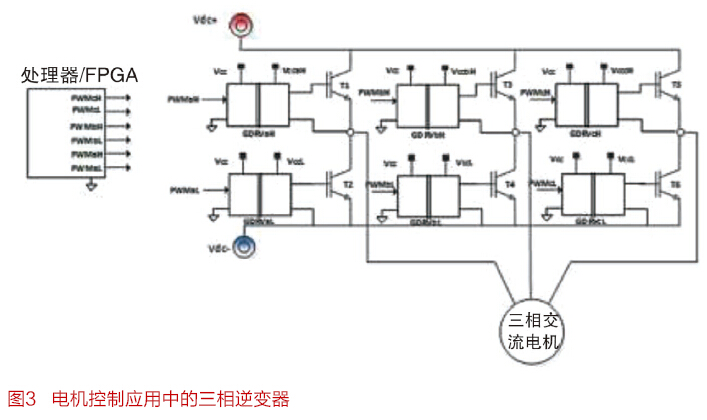

图3显示了交流电机控制应用中采用的典型三相逆变器。 该逆变器由直流总线供电,直流电源通常是通过二极管桥式整流器和容性/感性-容性滤波器直接从交流电源产生。在大部分工业应用中,直流总线电压在300V至1,000V范围内。采用脉宽调制(PWM)方案,以5kHz至10 kHz的频率切换功率晶体管T1至T6,从而在电机端子上产生可变电压、可变频率的三相正弦交流电压。

PWM信号(如PWMaH和PWMaL)在电机控制器(一般用处理器和/或FPGA实现)中产生。 这些信号一般是低压信号,参考处理器接地轨。为了正确开启和关闭功率晶体管,逻辑电平信号的电压电平和电流源能力必须放大,另外还必须进行电平转换,从而以相关功率晶体管发射极为接地基准。 根据处理器在系统中的位置,这些信号可能还需要安全绝缘。

评论