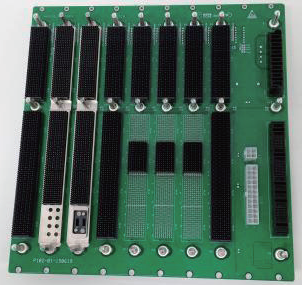

某导弹测试设备电路板智能检测系统设计

摘要:针对某型导弹测试设备电路板故障缺乏行之有效检测方法的现状,设计了某导弹测试设备电路板智能检测系统。首先简单介绍了电路板检测原理,结合该设备电路板的结构和工作特点,建立了某型导弹测试设备电路板故障检测的模型,阐述了该系统硬件各功能模块的设计方案和系统软件实现方法;以典型的光电转换电路的测试为例,对电路板智能检测系统的进行了试验;试验结果表明,该系统能解决导弹测试设备电路板检测困难、测试效率较低的问题,提高了检测的效率和故障定位的能力,其性能稳定可靠,操作使用方便,结果显示直观;结合试验积累的经验,从两个方面对下一步继续研究进行了展望。

引言

在导弹武器系统中,尤其是在以集成电路为核心的电子电路中,由于系统的规模越来越大,性能和构造也更加完善和复杂,对导弹武器系统的可靠性和可维护性的要求也越来越高。目前,某型号导弹武器系统地面测试设备电路板的故障检测定位主要依赖生产厂家的技术人员,部队缺乏有效的检测方法和手段,致使测试设备电路板出现问题后影响后续的作战与训练。

目前,国内在电路板通用维修测试设备的研制和开发方面开发出了基于VXI、PXI、GPIB、ISA等多种总线结构的自动测试诊断设备(ATE)产品和相应的测试软件,能完成电子设备的系统级、电路板级测试诊断,其测试方法是通过判断电路板上的器件是否正常,及连线是否正确来检测整块电路板是否正常,对电路板有一定的学习能力,具有一定的通用性,但由于缺少对整板性能进行测试,测试结果不完全。国际上开展了无接触检测技术的研究,该技术充分利用被测电路板的各种物理场的特征参数,以此作为故障诊断的依据,具有测试速度快、适用范围广等特点,但由于该检测技术十分复杂,而且检测费用也非常高,可靠性难以保证,并没有得到较好的推广。

本文在对当前电路测试理论及技术进行分析后,针对某型导弹地面测试设备使用的电路板的特点及测试要求,构建了一个基于功能测试的电路板自动测试系统,可提高导弹武器系统的测试效率,并降低导弹武器系统的测试成本。

1 电路板检测原理与故障模型

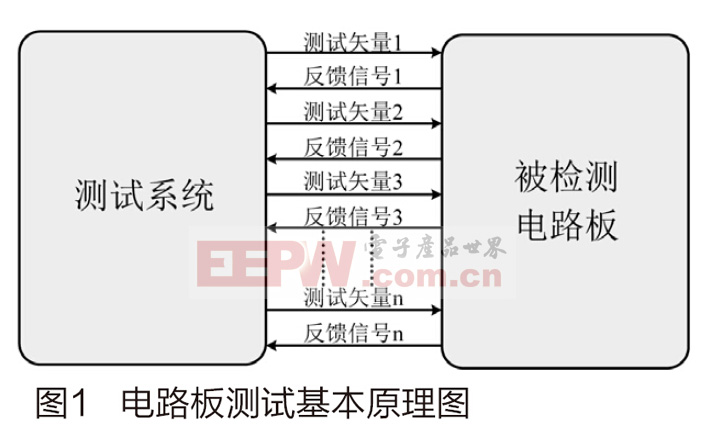

1.1 电路板检测原理

电路板系统测试的基本原理是暗箱原理,如图1所示,被测对象电路板是一个“暗箱”,在不允许打开“暗箱”的情况下又要检测电路板的功能好坏,只能通过对它施加激励信号后判断输出响应来完成对系统的分析。

对于数字电路,测试其输出端的响应代码,与数据库中的正确代码比较,来判断被测电路的逻辑功能是否正常,从而确定电路的好坏;对于模拟电路,测试其输出端的电压、电流、与输入端之间的函数关系等其它参数,与相应的标准进行比较,根据它们是否一致来判断模拟电路的功能是否正常。

1.2 电路板故障检测模型

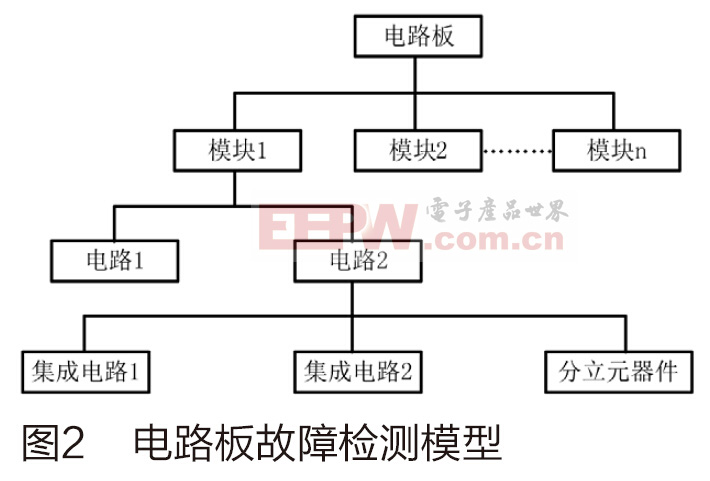

构成导弹地面测试设备电路板的最小单元是无非就是集成芯片和电容、电阻等元器件,这些元器件组合在一起就构成某个功能电路,完成特定功能;而功能模块则由几个功能电路组合而成,就能完成较为复杂的功能;一个电路板由若干个功能模块组成,完成相应的系统功能,实现用户的需求。因此,可将电路板分为以下四个层级:第一级是电路板级,第二级是功能模块级,第三级是功能电路级,第四级是元器件级。根据四个之间的功能和相互关系,构成树状层次结构的电路板故障检测模型,如图2所示。

对导弹测试设备电路板的检测过程是根据这个电路板故障检测模型进行检测的,对导弹测试设备电路板的检测可在第一级也就是电路板级来实现,只要电路板级的检测是正常的,便可认为导弹测试设备所有的电路板是无故障的。而对导弹测试设备电路板的检测与诊断,可以按照导弹测试设备电路板故障检测模型,采用从上至下的顺序进行检测与诊断,首先对导弹测试设备电路板级进行测试,如果发现导弹测试设备某个电路板级存在故障,则顺序检查各个相关的功能模块,直到查到某个功能模块存在故障,然后再对该功能模块所包含的每个功能电路逐一进行检测与诊断,如果发现导弹测试设备某个功能电路存在故障,再按照从上至下的顺序检测功能电路所包含的各个元器件,直至发现某个元器件有故障为止。倘若不能检测到元器件故障,就检测到功能电路级别,对功能电路进行整体更换。

2 系统设计与实现

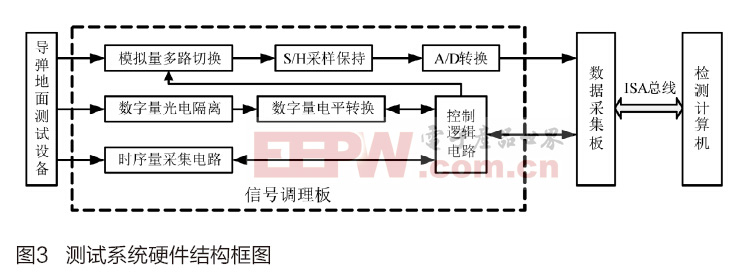

检测系统采用基于PC-DAQ的虚拟仪器构建模式,辅以灵活的测试接口电路。系统的硬件部分主要是对导弹地面测试设备电路板的模拟量测试信号、数字量测试信号和时序量测试信号进行采集和检测,系统硬件设计总体结构框图如图3所示。

图3中,被测试信号进入信号调理板后,分别通过模拟量通道、数字量通道、时序量通道进入检测系统的数据采集卡;数据采集卡能够产生控制信号,控制模拟量切换电路对模拟量的通道进行控制,使得需要检测的模拟量进入检测系统,而无关的模拟量则被隔离,此外,计算机作为系统的激励源能产生相应的激励信号通过ISA总线和数据采集卡送到信号调理板,用作电路板的检测信号,这也是测试系统硬件的主要功能。

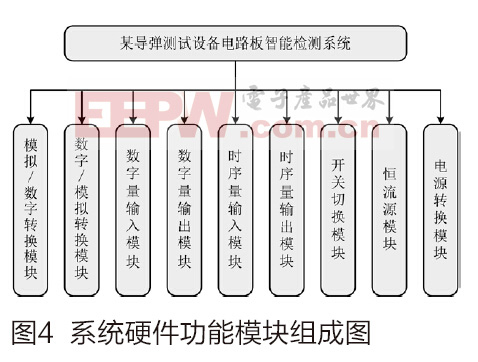

测试系统采用模块化设计,根据导弹测试设备电路板检测系统的需求,系统主要由电源转换模块、恒流源模块、开关切换模块、输入模块和输出模块、A/D转换模块和D/A转换模块组成。电路板智能检测系统硬件功能模块组成图如图4所示。

为了实现上述功能,本系统设计了相应的接口电路来实现对数据采集卡的控制和通道切换,完成数据采集和检测的功能。由于数据采集卡本身具备电压测试功能,所以可以直接用来测试电压,不需要设计电压接口电路,其他电流、电阻、电容、电感等接口电路及测试方法如下。

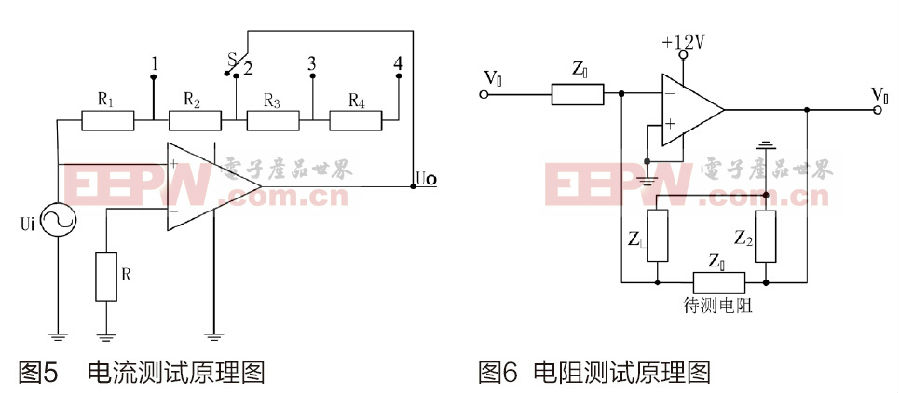

2.1 电流的测试方法

在电路板检测的过程中,及时准确地掌握电流的大小非常重要,而数据采集卡不具备直接对电流信号进行采集量化的能力,系统采用了间接方法进行测量。在本测试系统中,让测试电流直接流过标准电阻实现I-U转换从而间接对电流进行测量,电流测量的原理图如图5所示。

在测试电路的设计中,通过并联电压负反馈放大电路,编程控制四个继电器的切换,让电流依次流过不同数量的电阻来实现I-V转换。图5中的放大器采用LM324来实现,由于放大器的输入电阻很高,可以认为被测电流全部流过标准电阻。由电路的基本原理可以知道,放大器的输入电压为![]() ,输出电压

,输出电压![]() ,输出电压与输入电流成正比。通过编程控制继电器切换不同的电阻,就能够得到不同的量程。通过本测试方法,较好地满足了电路板上小电流的测量。

,输出电压与输入电流成正比。通过编程控制继电器切换不同的电阻,就能够得到不同的量程。通过本测试方法,较好地满足了电路板上小电流的测量。

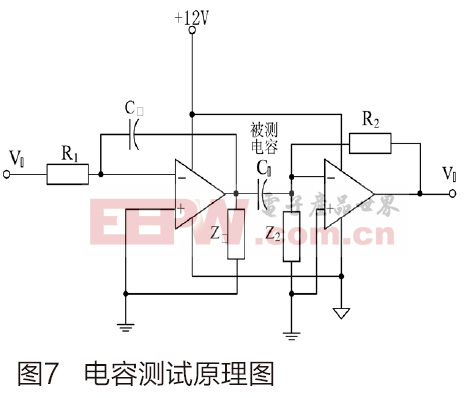

2.2 电阻的测试方法

电阻的在线测试一般根据电路等效三角形结构采用电隔离技术来实现,其测试原理图如图6所示。

图6中与被测试电阻并联的两个等效电阻被运放隔离,在运放的一端加入一个标准的测量信号![]() ,通过转换电路后就可以得到一个标准的信号输出,根据计算,可得:

,通过转换电路后就可以得到一个标准的信号输出,根据计算,可得:![]() 。

。

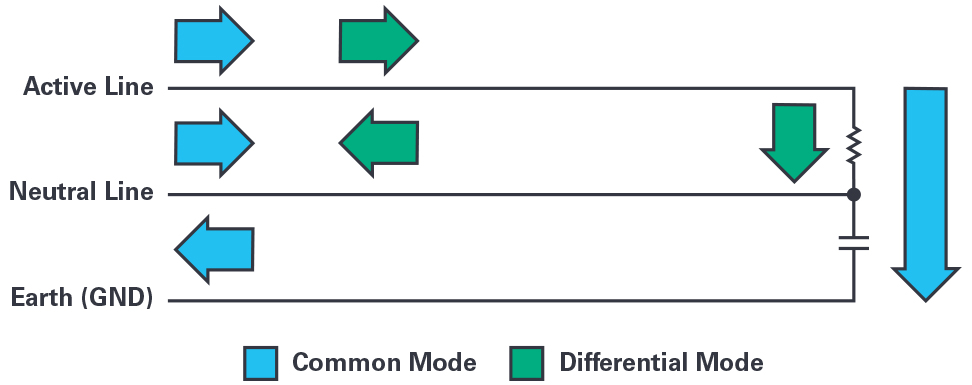

2.3 电容的测试方法

电容的测量采用理想运算放大器来消除电容两端旁路等效阻抗的影响,实现电容的在线隔离从而进行测量,其测试电路图如图7所示。

由数据采集卡的模拟输出端口产生一个固定频率的交流信号![]() ,它激励

,它激励![]() 转换电路,得到一个与被测试电容成正比的交流电压信号Vo,Vo通过数据采集卡采集到计算机以后,通过软件实现信号的二阶带通滤波,滤除固定频率以外的杂波,再经AC/DC VI函数转换后得到与被测试电容成正比的电压V。通过多组数据求得比例值K后,就可以根据比例值计算出被测试电容容值大小,可见

转换电路,得到一个与被测试电容成正比的交流电压信号Vo,Vo通过数据采集卡采集到计算机以后,通过软件实现信号的二阶带通滤波,滤除固定频率以外的杂波,再经AC/DC VI函数转换后得到与被测试电容成正比的电压V。通过多组数据求得比例值K后,就可以根据比例值计算出被测试电容容值大小,可见![]() 转换电路的实质是反相微分和积分电路。

转换电路的实质是反相微分和积分电路。

由电路图计算可得:![]() ,

,![]() 。可以看出,被测电容

。可以看出,被测电容![]() 与输入电压Vo成正比,从而实现

与输入电压Vo成正比,从而实现![]() 的转换。通过改变R1和R2的比值和电容C1的大小,就可以扩大电容的测量范围。

的转换。通过改变R1和R2的比值和电容C1的大小,就可以扩大电容的测量范围。

评论