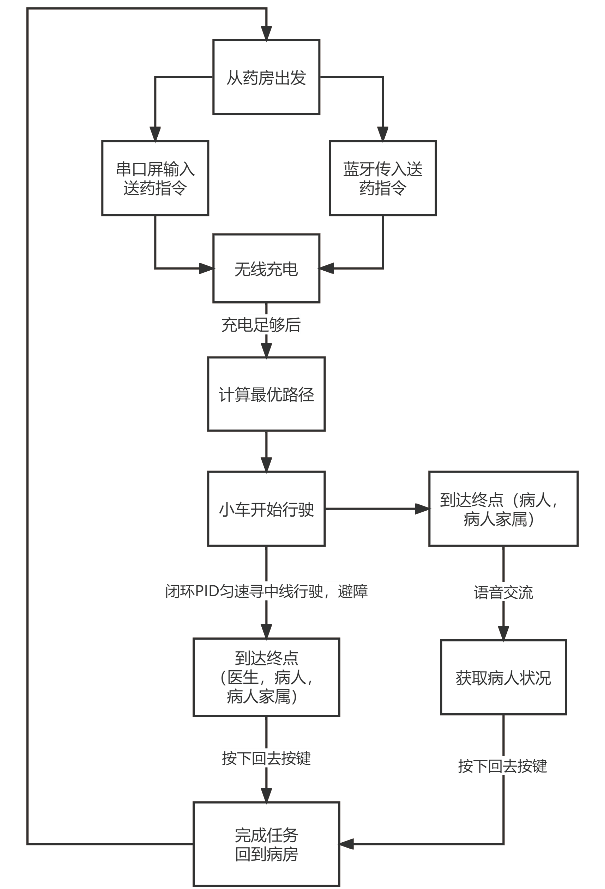

基于通量场定向材料优化无线充电的设计

业界对高效电池再充电解决方案的要求丝毫不减,这也促使设计人员快速开发出最新最优的解决方案。无线充电将成为移动设备领域中的新兴发展趋势。就近期而言,它将影响到蜂窝电话、笔记本电脑和平板电脑等设备。长期目标还包括电动汽车电池。

本文引用地址:http://www.amcfsurvey.com/article/259794.htm无线充电通常意味着,无需使用电线就能将能量直接从某个电源输送到电池进行充电。有多种不同的方法实现这个任务,涵盖范围从电磁感应耦合(EMIC)和电磁谐振耦合到激光能量传输系统等。EMIC是目前最具成本效益并又很容易实现的方法。电磁谐振耦合在本质上与之相似,但在实现上却较为复杂。

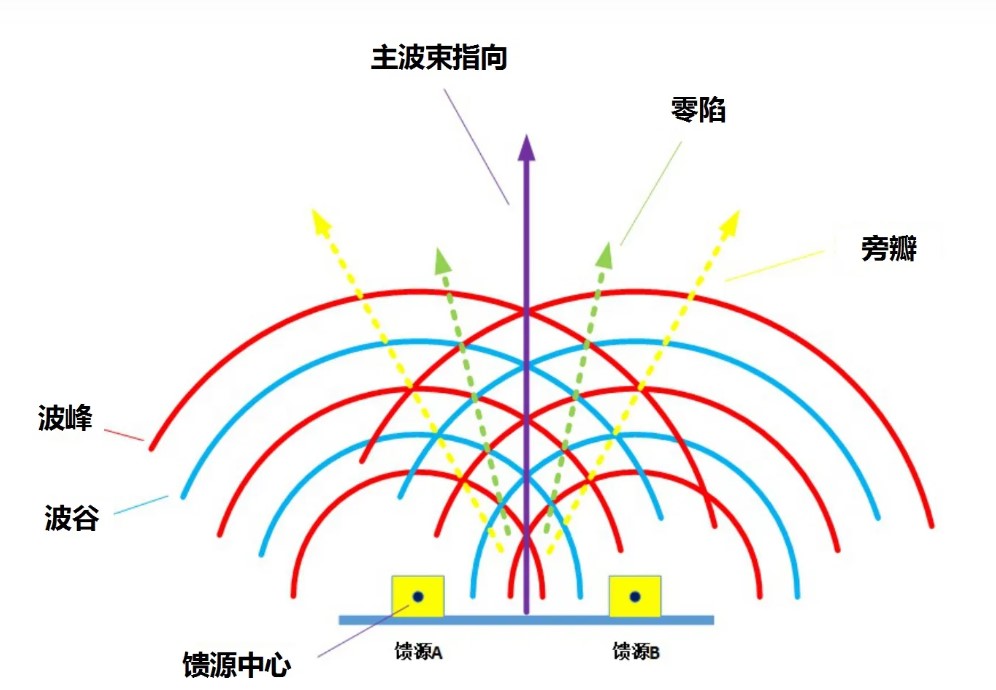

简单地讲,EMIC就是将信号从A点(初级线圈)发送到B点(拾波或接收线圈)。流经初级线圈的电流将产生电磁通量场(信号)并从线圈辐射出来。接收线圈位于初级线圈的作用范围内,因此,初级线圈的通量场将与接收线圈相交。该通量场将在接收线圈中感应出电流,该电能就可用来给移动系统的电池进行无线充电。

EMIC无线能量

EMIC无线能量(EMIC-WP)传输或充电系统的基本设计概念非常简单。设计中较困难的部分是如何达到关键的设计目标,即让消费者接受它作为可行的移动设备充电选择方案。

移动EMIC-WP系统应能提供美观的设计(即轻巧纤薄,并能够满足消费者对移动设备和相关EMIC-WP站的期望值),并且还要具有重量轻、可靠、高效能量传输和安全等特性。如果设计满足所有这些因素,那么EMIC-WP将顺理成章地成为各种类型移动设备事实上的充电解决方案。

设计EMIC-WP系统时有许多考虑因素,例如:控制和电力电子器件,线圈设计,初次级线圈之间的间距考虑,以及设计工作频率等。设计人员还必须知晓多种不足之处。

例如:能量传输效率一直是消费者所关心的头等大事。如果能量传输效率显著低于直接连线的充电器系统,那么消费者就不太可能看好系统的附加成本。另外,如果EMIC-WP接收侧的尺寸变化很大的话(某些时候,如果充电站很大的话),设备将被认为具有较差的移动性。这样,EMIC-WP就很难成为通用模式的供电解决方案。最后,如果EMIC-WP解决方案出现一些负面效应(例如:干扰其它元器件的电子功能,或在工作期间加热附近元器件等),那么消费者就有理由怀疑其安全性得不到保障。

为了解决这些问题,设计人员需要确保在他们的EMIC-WP系统中采用通量场定向材料(FFDM)。与线圈产生的通量场发生交互的FFDM,可以确保EMIC-WP系统产生的通量场达到关键的设计目标。

FFDM磁导率和损耗

需要根据EMIC-WP系统性能目标对FFDM做出正确选择。FFDM的性能可以通过在所选EMIC-WP工作频率点与所产生的通量场发生交互的能力来表征。每种FFDM都将根据随工作频率发生变化的下面两种特性与特定通量场发生交互。

FFDM磁导率:磁导率衡量的是通量场能够被耦合到FFDM以改变通量场方向的程度(即改进与线圈的通量场交互,减少涡流损耗,提供通量场屏蔽)。在工作频率点具有较高磁导率的FFDM更为可取,原因有多个方面,例如:能够满足目标应用的厚度要求,减轻重量,或实现更小的XY空间尺寸。

FFDM损耗:损耗衡量的是在FFDM交互期间通量场强度的减少程度。当通量场穿过FFDM时,FFDM可能以热损耗的方式耗散掉一定百分比的通量场。在EMIC-WP系统的工作频率点损耗应尽可能小。材料中的损耗(即转换成热量的能量)取决于频率,它一般与FFDM中的涡流产生、磁滞损耗和铁磁谐振交互有关。

通常与FFDM相关的另一种材料是电磁吸收材料。这种材料一般在比EMIC-WP系统更高的应用频率点具有相对较低的磁导率和较高的损耗。吸收材料能够减少电磁干扰(EMI)信号的通量场强度,并可用来在感兴趣的频率范围内实现最大可能的衰减。

例如:电磁吸收材料经常用来减少来自IC器件或有EMI噪声的电源的EMI噪声。在采用许多天线或较高频率处理器的移动系统中,吸收材料能够最大限度地减少可能由天线(Wi-Fi、4G天线)或数据线(data flex)收集到的EMI。EMI还可能降低天线或数据线的信噪比性能,而导致更高的数据误码率或较短的读取距离,或者影响设备的EMI验收测试结果。

FFDM的类型

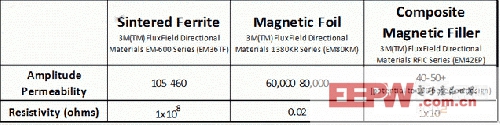

FFDM有三种基本形式:烧结铁素体(SF)薄片,复合磁性填充物(CMF)薄片(人造橡胶+磁性填充物)和磁性箔片(MF)。

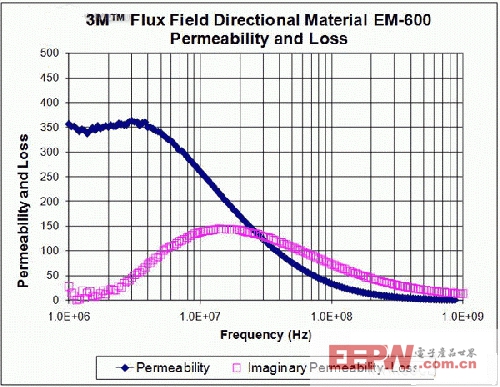

SF薄片的成分和在某个频率范围内的磁导率及损耗特性有所变化(图1)。典型的SF材料包括镍锌铁尖晶石和锰锌铁尖晶石。SF类型的选择依据应用频率、电源设计效率、磁导率、损耗、最小厚度、成本和易用性等。这些产品一般又硬又脆,需要保护膜用于保护、裸片切割和方便处理。

图1:对典型烧结铁素体薄片材料(3M公司的EM-600)的磁导率和损耗与频率关系的测试结果

CMF薄片由填充了磁性填充物的人造橡胶组成。CMF型薄片具有很好的挠性和适中的价格。这些薄片一般具有比性能更好的SF薄片更低的磁导率,对某些EMIC-WP系统来说是很有用的选择。

MF具有最高的磁导潜力,因而能够提高EMIC-WP性能。这些产品可以实现很薄的解决方案,并且能够堆叠成多层解决方案,进而实现最优的EMIC-WP解决方案。

每种FFDM的磁导率和损耗特性都将随给定频率而改变。在EMIC-WP设计中,这些材料可以单独使用,也可以互相一起使用,从而实现能够满足主要设计特性的解决方案。设计时可以把FFDM放在箔片底下及沿着箔片设计的边缘放置。

当在典型产品中使用时,这些材料中每种材料的属性都有很大的变化。从这些材料在EMIC-WP系统中的性能和在EMIC-WP系统工作频率点的最佳磁导率/损耗比的比较可见一斑(见表)。

表:SF、MF、CMF材料的振幅磁导率和电阻率比较

利用FFDM优化EMIC-WP

由于以下一些特性,FFDM可以帮助设计人员实现EMIC-WP系统的最优化。

美学设计:高性能FFDM(在工作频率点具有最高磁导率、最低损耗)可减少设计厚度,实现纤薄的外形设计。

更轻的重量:FFDM可以提高线圈效率,有利于使用更小的线圈,而限制最终设计的重量和尺寸。

可靠性:FFDM有助于增强EMIC-WP系统的设计鲁棒性和可靠性,因为它能限制杂散EMI场和相关的负面影响,例如:其它系统元器件的感应加热。

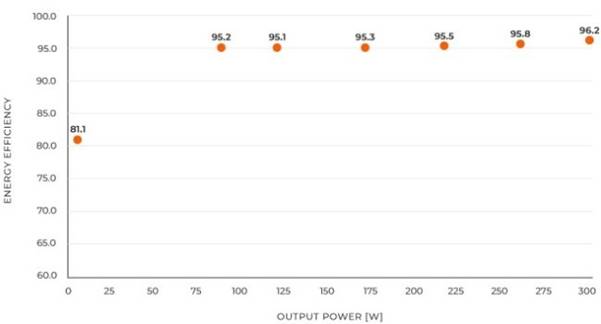

高效的能量传输:FFDM可以用来集中EMIC-WP初级线圈的通量场,实现与接收线圈更有效的耦合,从而提高能量传输效率。FFDM设计还有助于改善充电时间。总之,采用FFDM精心设计的EMIC-WP系统可以达到70%以上的能量传输效率,并且具有与普通移动设备的有线插座充电器近乎相同的设备电池充电时间周期。

一些公开发表的文章还指出,EMIC-WP系统具有比普通消费型硬连线充电器更多的潜在优点。与持续插入电源的硬连线充电器相比,能够给多个设备充电并且包含可关闭系统使之到达可忽略待机功耗的智能电子器件的EMIC-WP系统,可以实现更好的节能效果。

总之,从硬连线墙式充电器和EMIC-WP系统的实际使用情况可以看出,EMIC-WP系统至少是一种不带电的功耗系统或改进了的系统。线圈设计中的FFDM选择和几何实现是满足能量传输设计目标的关键。

安全:由于支持多台移动设备,EMIC-WP系统可以认为比更常见的消费类替代品更加安全。这是因为EMIC-WP家用产品具有更少的硬连线和更少的通断操作。

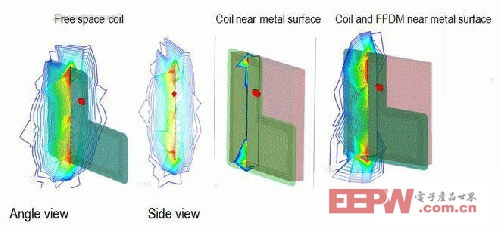

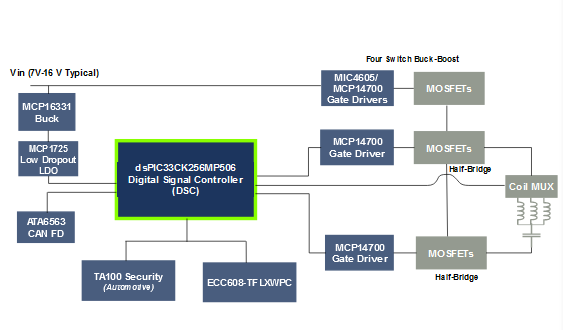

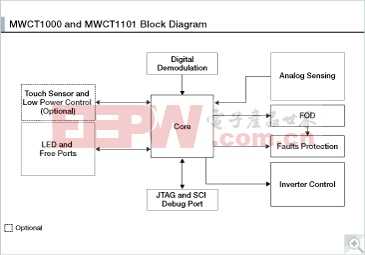

FFDM可以显著影响EMIC-WP线圈的性能,这可以通过比较以下三种不同情形看出:自由空间,接近金属型结构的线圈,以及介于线圈和金属结构之间的FFDM (图2)。这种建模表明如果线圈接近没有FFDM的金属表面时,涡流损耗将会如何影响通电线圈。FFDM可以重新聚焦通量场,确保正确的通量场管理,从而实现可能最高的系统性能。

图2:在三种环境中对线圈和相关通量场进行建模:在具有确定通量场的自由空间中的线圈(a),因涡流损耗而减少了通量场的、靠近金属表面的线圈(b),在线圈和金属之间有FFDM的、靠近金属的线圈(c)。后者显示了显著改进的通量场性能。

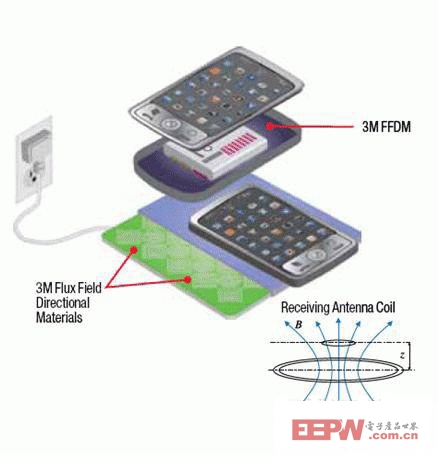

在典型的EMIC-WP系统配置中,移动设备在进入初级线圈通量场时,使用FFDM优化接收线圈感应(图3)。使用FFDM可以增强初级线圈通量场,并确保组件的其它部分具有明确的通量场和低损耗。接收线圈的FFDM可以优化经过线圈的通量场,从而建立高度的感应耦合效果。

图3:典型EMIC-WP系统装置中的移动设备在进入初级线圈通量场时,使用FFDM优化接收线圈感应

EMIC-WP系统可以采用单个线圈或多个线圈进行设计,以简化在初级线圈表面上的器件定位,实现最优的充电周期。FFDM可以与两种系统一起使用,并且可以根据磁导率、厚度、多层设计、材料组合、几何形状等改变实现。所有措施都是为了优化通量场路径特性和能量传输效率。

许多FFDM在其他移动设备应用中也很有用,例如:近场通信(NFC)或射频标签(RFID)应用。与EMIC-WP能量通量场不同,NFC/RFID应用具有初级(发送)和接收线圈(或天线),用于发送数据通量场。FFDM可以用来提高线圈效率,改善距离和误码率方面的通信性能。

FFDM还可以用于许多电子设备中因电流流动产生的低频磁噪声的EMI屏蔽应用。FFDM能够与流动电流产生的辐射磁通量场发生交互,并改变其方向,从而保护其它器件、系统线路或相邻元器件免受流动电流磁通量场的影响。

评论