基于DSP的无刷直流电机速度控制系统

永磁无刷直流电机(Brushless DC Motor,BLDCM)既具有同步电机的优点,又有直流电机优良的调速性能,在工业领域,尤其是调速和伺服系统中得到了广泛的应用。高速数字信号处理器(DSP)在伺服系统中的应用,大大简化了控制系统结构,提高了系统性能,使无刷直流电机的优点更加突出。

本文引用地址:http://www.amcfsurvey.com/article/257875.htm本文主要研究采用TI公司的TMS320LF2407A DSP作为控制器的无刷直流电机全数字化控制系统。

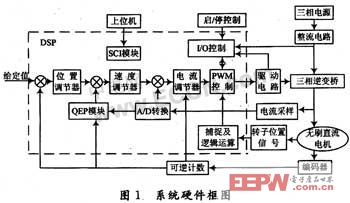

1控制系统硬件框图设计

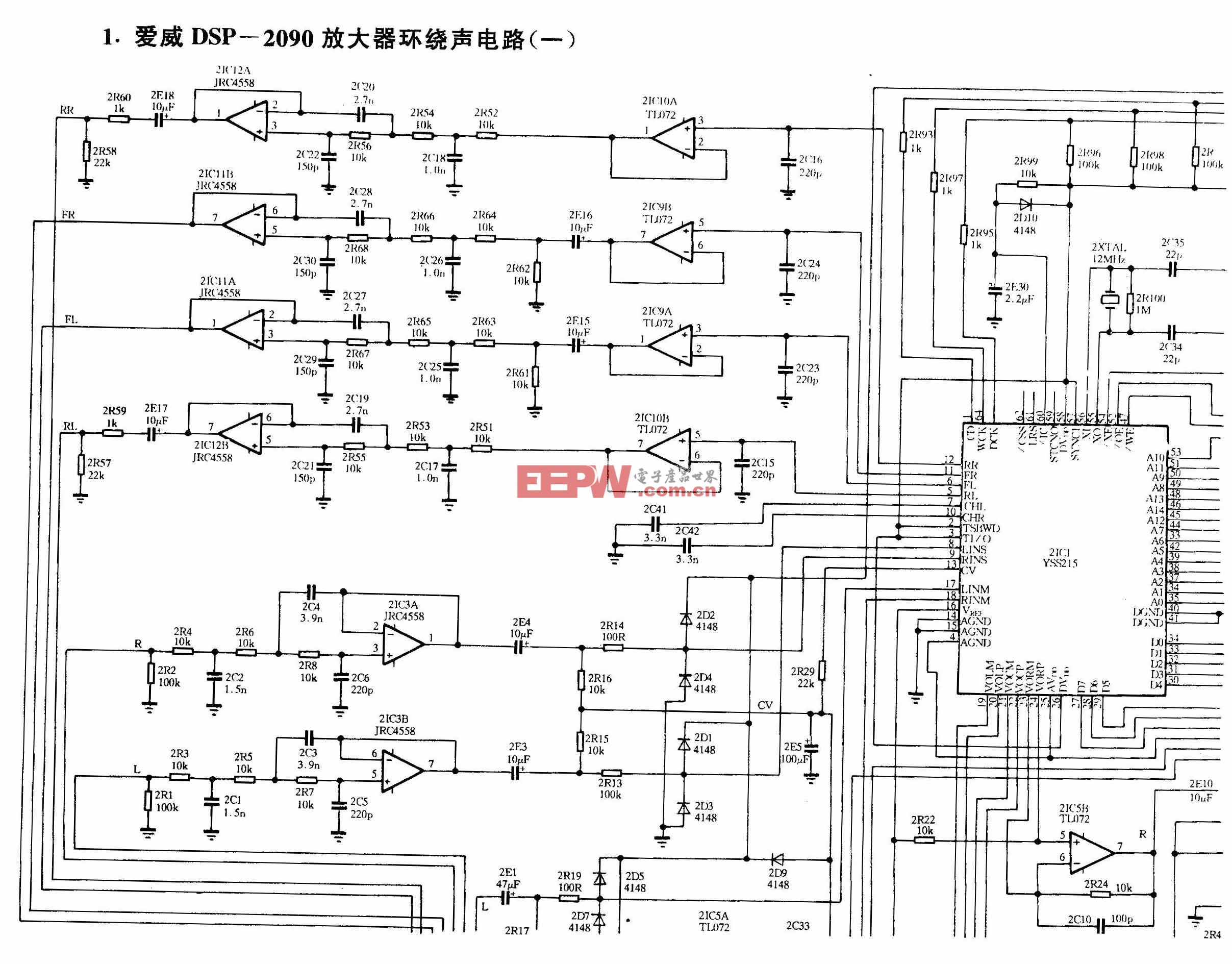

由直流电动机的运动方程可知:加速度与电动机的转矩成正比,而转矩又与电动机的电流成正比,因此,要实现电机的高精度高动态性能控制,就需要同时对电机的速度、电流及位置进行检测和控制。图1是无刷直流电机控制系统框图,在系统中设置了速度调节器和电流调节器,分别调节电机的转速和电流,两者之间实行串级连接,把速度调节器的输出当作电流调节器的输入,再用电流调节器的输出去控制PWM装置。

如图1所示,整个系统控制单元可分为两大部分:虚线框内的功能由TMS320LF2407A DSP组成的最小系统实现,他包括DSP和片外存储器,另一部分则为反馈信号采集部分。电流反馈信号由霍尔元件测得,通过F2407的A/D模块转化为数字量,转子位置信号则用于产生正确的转子换向,光电编码器检测电机的转动方向及转角并反馈回DSP系统,形成闭环控制。系统位置给定由上位机发出。三相交流输入经整流、稳压后为逆变电路提供直流电源,逆变电路的触发信号由上位机提供,其目的是输出占空比可调的PWM信号,通过调整PWM信号宽度以控制功率管的开、关时间,从而实现对无刷电机的控制。

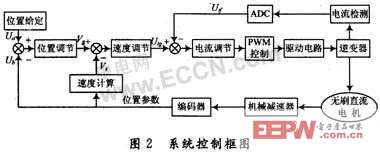

2控制策略

本系统通过三闭环(即位置环、速度环、电流环)结构实现电机的伺服控制。如图2所示。

当电机处于运行状态时,给定的位置信号Ua与反馈位置信号Ub的偏差经过(位置环)PID调节得到速度的参考值Vg,控制器根据测出的反馈位置信息计算出当前转速ωs,Vg与ωs在DSP中进行PI计算(速度环)得到电流的给定电压参考值Uig,电机绕组电流反馈信号经过电流传感器的检测从A/D口送入DSP,经转换得到当前主回路的电流反馈电压值Uif将Uif与Uig进行PI计算,得到的电流调节器的输出去调节占空比,进而控制功率开关管的导通与关断,从而实现对无刷直流电动机位置、转速、电流或转矩的控制。

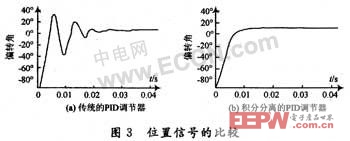

在三闭环控制系统中,电流环和速度环均为内环,位置环为外环。电流环的作用是提高系统的快速性,抑制电流环内部干扰,限制最大电流保障系统安全运行,电流环采用PI调节器。速度环的作用是增加系统抗负载扰动的能力,抑制速度波动,速度环采用PI调节器。位置环的作用是保证系统静态精度和动态跟踪的性能。位置环采用积分分离的PID控制,即在开始跟踪被控量时,先取消积分作用,使比例项迅速跟踪偏差的变化,当被控量接近新的设定值时再将积分作用加入。这样既可以避免超调又可缩短达到稳态的时间,起到了积分校正的作用。图3为位置阶跃响应曲线和位置阶跃式跟踪结果。

由试验结果可以看出,位置环采用积分分离的PID控制器调节以后,控制效果有很大改善,动态响应曲线具有良好的跟踪性能和较小的超调。

3系统控制方案的实现

在本系统控制方案中,以TMS320LF2407A微控制器为控制系统核心,以功率MOSFET管构成逆变器,功率器件的排列顺序采用上桥臂V1,V3,V5,下桥臂V2,V4,V6的顺序,按照一定的逻辑关系打开6个功率器件。根据磁极位置传感器的信息组合,有6种状态,一一对应于桥臂的开关组合:V1V6,V6V3,V3V2,V2V5,V5V4,V4V1,V1V6……这样转子每转过一对N-S极,V1~V6功率管即按固定组合成6种状态依次导通。每种状态下,仅有两相绕组通电,依次改变一种状态,定子绕组产生的磁场沿轴线转动电角度60°,如此循环,无刷直流电机将产生连续转矩,拖动负载作连续转动,反过来即可实现反转。

3.1相电流的检测

在该设计方案中,功率电子主回路采用两两通电方式,在任意时刻,电流仅仅流人三相绕组中的两相,因此从另一角度看,只需控制一个电流,亦即只需要一个相电流检测传感器。在本系统中,使用一个旁路电阻检测各项的电流。该电阻位于三相全控功率变换电路的下端功率桥臂与地之间,同时起到一个功率变换电路的过电流保护作用。电阻上的压降信号经过放大以后,送到TMS320F240片上的某一路A/D转换通道,经过A/D转换以后,得到合适的电流信号。在A/D转换结束以后,A/D转换模块向CPU发出一个中断请求信号,等待CPU对该电流信号的检测。每隔50μs,DSP对相电流进行采样,从而实现了频率为20 kHz的电流调节环。根据电流误差,PID控制器在每个PWM周期开始时,对PWM脉冲的占空比进行调节。

3.2磁极的位置检测

采用DSP控制电机时,无需再设计专门的PWM调制电路,因此选用TMS320LF2407A DSP来实现三相无刷直流电机调速的控制和驱动电路。本设计方案中,使用了3个位置间隔120°分布的霍尔传感器,由霍尔器件所输出的转子位置信号送到功率变换电路后,直接送至TMS320LF2407A的捕获单元进行处理,每个霍尔传感器的输出与捕获单元的一个输入引脚相连。通过产生捕捉中断来给出换相时刻,同时给出位置信息,实现定频PWM和换相控制。3个霍尔传感器输出3个180°的交叠信号,每个输出信号的上升沿和下降沿都被检测到,从而产生6个强制换向信号,每2个换向信号之间相差60°。在本方案中,片内通用定时器2用作捕获单元的时基,定时器2设为连续计数模式,其周期寄存器(T2PER)被设定为0FFFEH,预定标因子被设定为128;当CPUCLK=20 MHz时,定时器的这种设置使得电动机的最小可调整转速为24 r/min。

3.3 速度检测

根据位置传感器的输出信号,可以计算得到电动机的转动速度。转子旋转一周的时间内,霍尔器件共产生6个换向信号。在2个换向信号之间存在60°机械角度,当前的转速可通过下式计算得到:

n=△θ/△T

式中,θ为机械角度;T为转子转过θ所花费的时间。

捕获单元对每个霍尔器件输出信号的两个边沿都进行检测,当上升沿被捕获到时,捕获单元设置相应的中断标志。在中断服务子程序中,CPU首先判断所检测到的是上升沿还是下降沿,然后计算从上次边沿被检测到以来所经过的时间T,根据该时间实现绕组电流的换向。由于霍尔传感器相对于电动机转子而言位置是固定的,2个换向信号之间的轴偏移是常数θ。

4系统软件设计

主程序主要是初始化DSP所需要用到的控制寄存器(包括设定系统时钟、系统状态寄存器等)、初始化I/O端口(包括设定LF2407A片内多路复用的I/O口功能及其极性)、初始化中断设置(确定系统所需要用到的中断类别及中断源)、检测电机的初始位置以及初始化需用到的控制变量等。

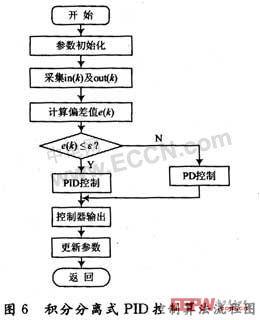

中断程序主要包括调节子程序、ADC转换中断子程序(位置调节子程序,速度调节子程序,电流调节子程序),如图4和图5所示。

图6为积分分离式PID控制算法流程图,在位置环控制时采用此算法。通过DSP检测出给定位置信号和实际反馈位置信号的偏差e(k),根据实际情况,认为设定阈值ε>0;当∣e(k)∣>ε时,采用PD控制,可避免产生较大的超调,又使系统有较快的响应;当∣e(k)∣≤ε时,采用PID控制,保证系统的控制精度。

5结语

本文应用TI公司的TMS320LF2407A DSP设计了一个基于位置、速度、电流三闭环结构的直流无刷电机控制系统,并对直流无刷电机的原理及其控制算法进行了研究。经分析,该系统不仅成本低,易于实现并且性能稳定,方便扩展,无论是对工程实践还是对电机调速方面的研究都有重要意义.

评论