水下航行器仿真系统数字化和一体化

引 言

众所周知,航行器半实物仿真的主要优点是:①可使无法准确建立数学模型的实物如自动驾驶仪直接进入仿真回路;②通过模型和实物之间的切换,进一步校准数学模型;③直接检验控制系统各部分功能。因而,西方各国都投入了巨大的人力物力建设各种航行器半实物仿真实验室,早在六十年代,美国、日本就开展了水下航行器半实物仿真的研究工作。如何提高半实物仿真系统的精度,一直是国内外仿真工作者着力解决的课题之一。为此,本文设计了一种新型的数字化、一体化为主要特点的水下航行器控制半实物仿真系统,不仅仿真主机由数字仿真机代替了早先的模拟机,而且主要外围仿真设备如三轴转台和水压仿真器亦实现了数字机随动控制,同时研制出仿真主机与外围仿真设备之间的实时数字并行通讯接口。从而为水下航行器的高精度半实物仿真提供了更先进、更完善的技术基础。

1 水下航行器控制系统半实物仿真的特点

为了有效地开展控制系统的数学仿真尤其是半实物仿真的研究工作,有必要研究水下航行器的特点及其对仿真的特殊要求。

(1)航行时深度通道是最主要的控制通道,其深度敏感元件依靠测量海水动态压力来给出航行深度,为了实现对深度敏感元件的加载要求,需要研制量程范围大且在浅水深度时仿真精度足够高的水压仿真器。

(2)由于水下声探测距离的局限性,为了增大搜索范围,控制系统一般都设计了相当复杂的航行轨迹的程序控制如“8”字形、螺旋形搜索航行方式等,因此要求:

a.仿真机除了能解算用微分方程和超越方程描述的连续数学模型以外,还应具备实时解算描述轨迹的大量逻辑运算的能力。

b.用于仿真航行器姿态的三轴模拟转台的外环轴应具有多圈连续旋转的能力。

(3)由于水密度基本为常数和推进系统启动过程结束后航行体速度基本保持不变,航行器运动在一般条件下可近似看作定常运动,舵机负载仅与舵角有关,从而可以简化舵机负载力矩仿真器的设计。

2 水下航行器控制半实物仿真系统的组成

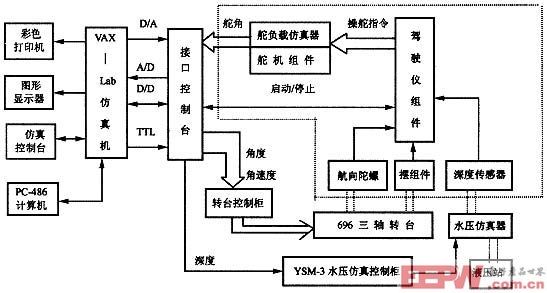

图1为该仿真系统原理框图,虚线框内为被仿真的驾驶仪实物。

图1 某水下航行器控制半实物仿真系统原理图

其中,仿真设备主要有:

(1)VAX-LAB数字仿真机

VAX机为系统仿真主机,在该计算机上开发了一套航行器实时仿真软件包,包括输入输出、动力学和运动学解算、图形显示、数据处理、自检、开环与闭环检测调试程序等,配备有时钟板KWV11、模数转换板ADV11、并行通讯板DRV11-WA等及VMS实时操作系统[1]。在实时仿真中,由VAX机中时钟板KWV11C设置硬件中断,帧时间一般为5ms。

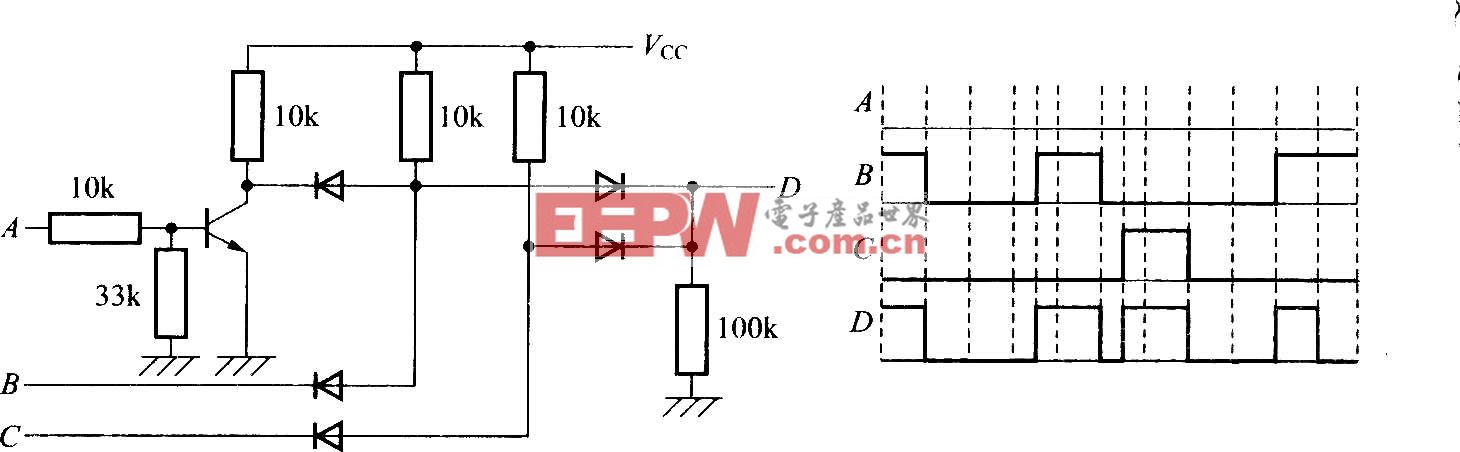

(2)696数控式三轴电动转台

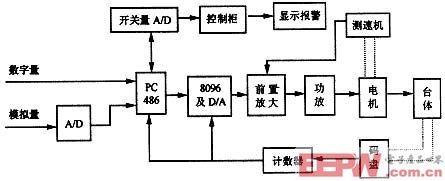

696数控式三轴电动转台是在原696三轴电动转台经数字化改造而成的一种新型航行器姿态仿真器,航行器在水下运动时航行轨迹复杂,要求仿真器具有高精度多圈回转功能。实现这种仿真要求的一种仿真器控制系统如图2。由PC-486工业控制机作前端机,对输入的航行器角速度进行坐标变换处理,每个8096单片机作为它的下位机,通过实时控制计算,分别控制外、中、内三个框,三个框的位置、速度显示也由另一个8031单片机管理,进行数字显示。这种通讯、计算和控制的数字化方式不仅使伺服控制性能提高,而且设置角运动初始状态、修改控制参数十分方便。在位置反馈设计方面,采用高精度的光学编码器代替了早先的模拟式电位计,通过可逆计数器将脉冲个数表示的角位置信息送往数控装置。光电码盘的应用,就大大提高了航行器多圈回转的精度。同时,在该系统中引入了速度的模拟量反馈,使系统的动特性和低速平稳性得到改善[2]。

图2 数控式多圈回转三轴转台单框原理图

转台主要技术指标:三框均可连续旋转;静态精度:2′;频带:8Hz(按ΔA±10%和Δφ±10°要求)。

(3)水压仿真器

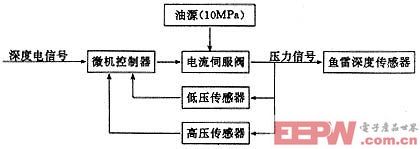

水压仿真器是深度半实物仿真中的关键设备,水压仿真器又称为深度模拟器,是一种电~压力变换装置,它接受来自仿真主机的航行深度的电信号,通过电液变换转换成相应的油压动态变化,并经管路施加于被试的深度传感器上,以实现对含深度传感器在内的自动驾驶仪进行半实物仿真的目的。

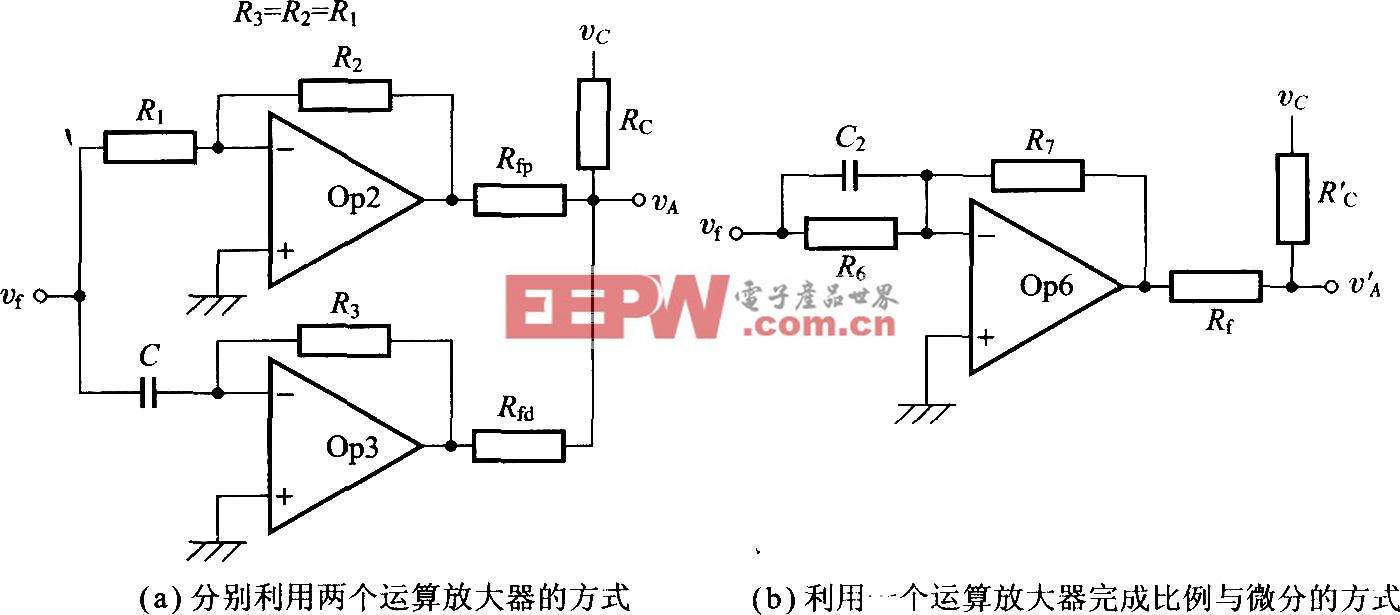

水压仿真器由控制器、电液伺服阀、压力反馈装置及液压油源等组成,参见图3。其中,控制器采用8096单片机,控制器与仿真主机的深度等信息的传送可以直接通过实时数字接口并行通讯,从而减少了因数模转换和模拟量传送所带来的误差[3]。

图3 水压仿真器原理图

水压仿真器主要技术指标:量程:0~60米(浅水)、60~600米(深水);静态精度:0.13%;频带:30Hz。

(4)舵负载力矩仿真器

舵面负载力矩仿真器是仿真作用在舵面上的流体动力负载的一种施力装置。由于海水的密度、航行器航行速度基本可看成常数,舵铰链力矩系数也可认为基本不变,在舵的形状不变且很小时,负载力矩可近似为线性,这样,对于简化负载力矩仿真器的设计是有利的,仿真器属定点式仿真器,采用板簧来制作,如航行速度改变,则用更换刚度系数不同的板簧的办法。

(5)接口装置

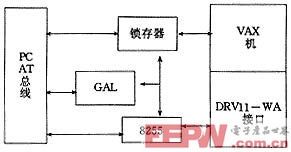

由于在多圈回旋状态下,小角度变化信号经由模拟转换接口传送会引起较大误差,因而必须根据设备的具体情况研制专用数字传送接口。图5为连接VAX机和PC机的16位数字并行接口的示意图,在VAX机的Q总线上插接DRV11—WA的DMA并行通讯板,在PC机插有研制的PJ—16专用接口板,地址选址由GAL芯片实现,握手控制线由8255完成,采用4片74LS374进行数据缓存,它们的连接和通讯由40芯的连接线(握手线、数据线、地址线、控制线)和专用接口软件完成,通讯速率为512K/秒。

图4 VAX-PC并行通讯接口原理图

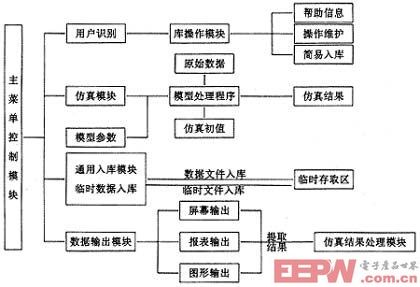

图5 水下航行器仿真工程数据库框图

(6)仿真工程数据库与程序库的一体化设计

为了实现仿真和型号设计试验的一体化,在VAX机上开发研制了仿真工程数据库。该数据库是以ORACLE关系数据库为基础,利用PRO*FORTRAN预编译程序接口和SQL*FORMS来实现的。在仿真过程的初始化阶段,仿真程序可以直接调用数据库中的数据,如模型参数、状态初值等,在仿真结束时可将内存中结果数据送入数据库,不必经过数据文件的中间过渡。仿真数据库是通过建立一些基本的表和FORMS来构成,主要有航行器模型参数表(TPMP)、仿真及实航实验结果表(TPID、TPID1、SIMUDATE)和仿真初值表(ORIG)。FORMS有:模型参数表格FORMA,它能根据航行器类型对各种入库航行器模型参数进行查询,解决了数据保密问题以及如何根据块之间的关系实现条件查询;仿真、实航数据操作表格FORMBARY,它能根据实验有关数据查出仿真结果记录,该FORM解决了数据文件入库问题以及如何同时删除一组记录:仿真、实航数据输出表格FORMBANKY,其主要功能是用于不同条次航行器的试验结果输出(画图、打印、形成数据文件等),并且可以对不同次试验的同一状态进行比较。图5为航行器仿真工程数据库框图。

3 系统测试对比和仿真试验应用

对已完成工程实现的半实物仿真系统进行了一系列测试和对比分析工作,主要结果如下:

数学模型解算误差主要为字长、步长和算法产生,对于32位计算机、5ms步长和四阶亚当斯法的计算,误差小于0.1%,而模拟机解算的系统计算误差为1~5%。数控式转台静态误差三框为1′~2′,同一转台数字化改造之前为8′。水压仿真器静态精度0.13%,绝对误差小于0.0005Mpa,而模拟式仿真器相对误差0.5%,绝对误差0.002Mpa。16位D/D数字信息传输误差为1/65535,而模拟信号传输因噪声干扰所引起的误差为0.1%左右。由此不难看出,新完成的仿真系统具有较高的仿真精度。

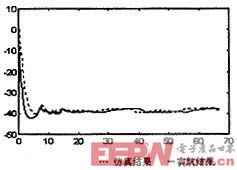

图6为某航行器半实物仿真的深度曲线与海上实航结果对比情况,说明半实物仿真结果与实航结果相接近。

图6 航行深度半实物仿真与实航结果对比

4 结束语

由于在该航行器控制半实物仿真系统设计中,采用了数学模型的数字机解算、仿真器的数字机控制、系统设备间的信息的数字传输,使系统仿真精度优于原先以模拟设备为主的仿真系统,而且设定初始条件、改变控制参数十分方便,增强了系统仿真功能,从而使水下航行器的半实物仿真技术进入数字一体化的新阶段。

评论