PXI-9820在发电机局部放电测试系统中的开发应用

大型发电机往往由于定子绕组的故障(如绝缘磨损、接线开焊、股线断裂、高电场造成电晕等)而导致发电机运行中内部放电量增加,致使局部过热而损坏绕组对地绝缘,缩短发电机的绝缘寿命。当发电机定子绝缘中出现局部放电时,放电脉冲信号将沿发电机三相高压母线向外传播,严重影响了电网的安全。

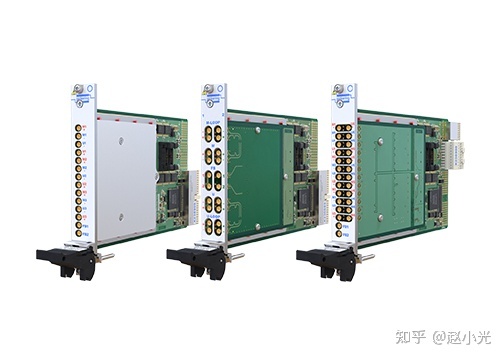

发电机的定子局部放电测试是目前大型发电机状态监测的研究热点,需要高速数据采集与分析。ADLink基于PXI总线的PXI-9820高速采集卡采集速度高达130MHz,可以满足测试要求,并经实验验证可行。本文主要介绍了发电机局部放电的测试原理、基于ADLink的PXI-3800测试系统的设计技术,并给出了测试试验结果。

系统组成

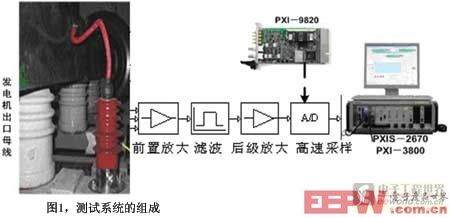

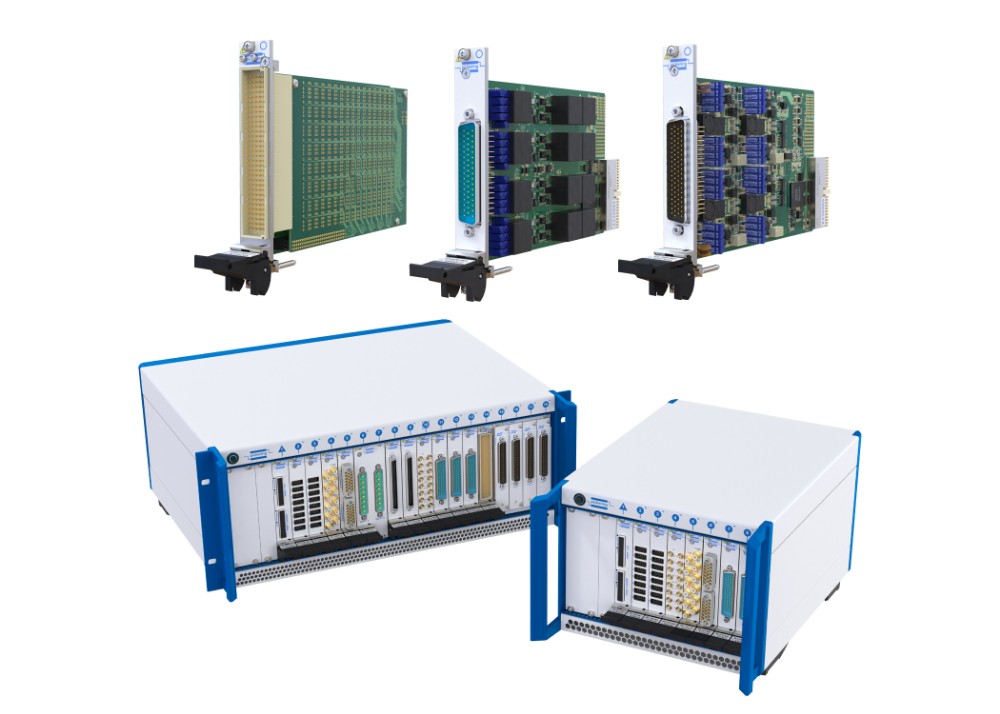

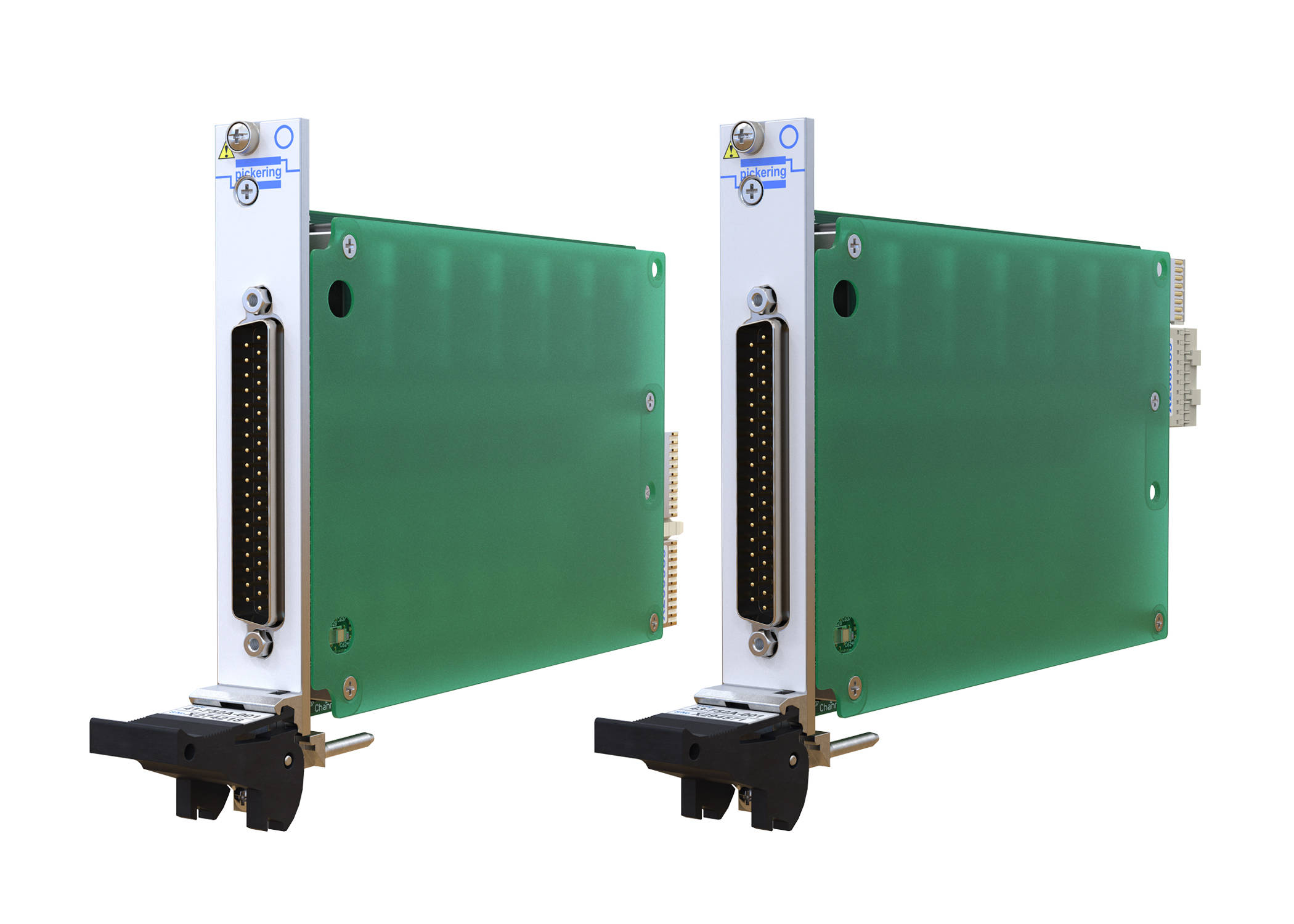

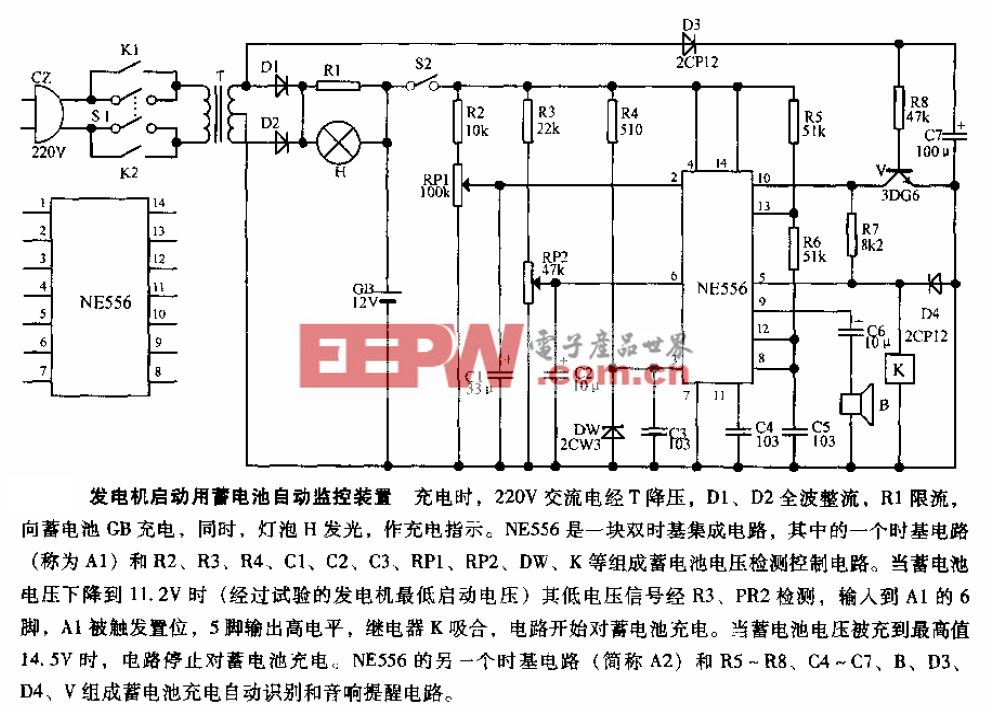

发电机定子绝缘局部放电的频带极宽,从20kHz到几百MHz,为便于分析同时考虑测试系统的性价比,初步将局部放电的最高频率定义在50MHz(更高的局部放电对电网的影响较小,实际监测也十分困难)。PXI-9820采集卡单通道频率为65MHz,双通道复用后可以达到130MHz,刚好满足采样要求。PXI是一种专为工业数据采集与自动化应用度身定制的模块化仪器平台,具备机械、电气与软件等多方

面的专业特性,比旧式的测量和自动化构架性能高出10多倍。考虑到本测试系统的先进性、专业性和快速等要求,选用了PXI测试平台。测试系统的组成见图1。

测试技术

测试方法

当发电机定子绝缘中出现局部放电时,放电脉冲信号将沿发电机三相高压母线向外传播。本系统采用脉冲电流法测量发电机的局部放电,通过安装在发电机高压出线端及与之有一定距离的母线排上的高压电容耦合传感器来耦合局部放电信号。该信号必要时经放大或衰减后由高速采集卡采集,再送给PXI的下位机处理。由于测量系统的频带很宽,使得基于脉冲时延抗干扰方法可以得到应用。来自内部的放电脉冲和来自外部的干扰脉冲,在到达采集卡时具有不同的时延及幅值,根据时延和幅值的差别,可以有效剔除外来的干扰。发电机的局部放电从靠近发电机一端的传感器采集的脉冲信号测得。

监测技术

高速数据采集必须合理设定其信号采集方式以及数据传输方式。

1)采样模式的确定

PXI-9820是高速、高分辨率、高容量的PXI数据采集卡,配备两组65 MS/s采样频率的模拟输入端。本方案的采样频率为130MHz,需要将两组模拟输入同时使用。当采集一组模拟输入时,模拟输入的范围由软件设定为-5V~5V范围,输入阻抗选为50Ω。

2)板载内存

高数据采样频率必须配备板卡上的高容量缓存,PXI-9820的标准版本配有128 MB的内存,为扩大数据缓存空间,将其扩充到512 MB 的SODIMM SDRAM。

3)ADC触发和数据传输技术

PXI-9820提供灵活的触发方式,该应用中采用后触发(Post Trigger)。当有触发事件(比如局部放电脉冲的上升沿)时,板卡延迟M个采样周期后开始采集,把局部放电信号经过耦合的时间去掉,提高了系统效率。采样结束后采用Bus Mastering DMA的方式将采样数据传到系统内存。另外,PXI-9820的驱动专为此类应用提供了“Re-Start”功能,即采样结束后立即重新按预定好的采样频率、采样长度重新开始采样,减少了系统死区,提高了采样效率。

测试结果

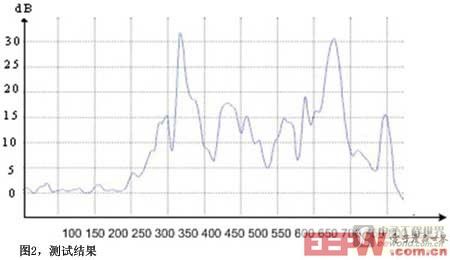

由于局部放电脉冲信号的频率极高,在时域时序图上很难识别,唯一的方法是进行功率谱密度分析。信号的频谱分析方法有:经典谱和现代谱估计分析。经典谱估计时,一方面当数据长度N给定时,由于窗函数的影响以及频谱泄漏等方面的缘故,经典谱估计在偏差、方差和谱分辨率之间相互制约,另外,对局部放电脉冲信号这样的非平稳信号,追求高分辨率和高分析可靠性是不太可能的。而现代谱估计主要是为了改善经典谱估计的方差、偏差以及分辨率相互制约的特性而产生的,为保证测试信号分析的可靠性和准确性,基于功率谱密度估计的频谱分析采用现代谱估计,且采用最大熵谱估计分析方法,分析的结果如图2所示。其中,最大熵谱估计的预估模型采用AR模型,其阶次经过测试与分析,确定为64。图中可以清晰地分析出在330kHz、430kHz和675kHz附近存在明显的谱峰值,与安捷伦频谱分析测试仪测试的结果非常接近,说明测试结果是可信的。同时,也证明了PXI-9820测试信号完整可信,适合用于测试高频局部放电脉冲信号。

ADLink是目前为数不多能提供高品质的基于PXI测试设备的企业之一,是亚洲唯一能提供PXI总线、采集速度达65MHz以上的高速数据采集模块的厂家。其PXI-9820的高采样率完全符合发电机局部放电测试系统对于采样频率和分辨率的需求,板上提供的大容量内存也满足采样时间的要求,与国外同类设备相比,PXI-9820的性价比更高。另外,PXI-9820采用高速DMA将板上暂存的数据传到系统内存,相较于其它板卡,它的传输速度更快,便于在线实时监测,满足更高采样频率和数据传输速率的在线测试系统的要求。

评论