数控机床在机检测--PowerInspect的新功能

英国DELCAM公司的检测系统PowerInspect最新版,除可用在三坐标测量机以及其它众多检测设备上外,还可用在数控机床上进行在机检测(On-machine Inspection Systems)。这对所有需产生工件检测报告,配备或是还未配备三坐标测量机的生产厂商来说,都是一个喜讯。新版本的PowerInspect除了能够继续以强大功能支持各种测量设备外,它的运行速度更快,使用更加便利,产生的检测报告更全面、更清晰。现在查看检测报告不再是检测专家的专利,可定制的,图文并茂、人性化的检测报告让人一目了然。

实现数控机床在机检测可节省那些应客户要求必须提供独立产品检测报告的生产厂家的大量时间。通过直接在数控机床上进行检测,能及时发现并修改错误,避免直到产品提交给检测者后才发现错误的情况出现。

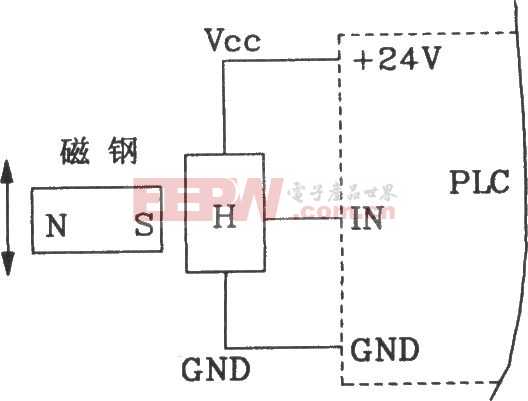

采用三测机测量的结果虽然精度很高,但是,由于需要反复的装卸工件,容易带来基准变化产生的影响,最终影响制造精度。采用三维测头在机床上进行测量,测量精度主要取决于测头的精度和机床的定位精度,测量结果不受人为因素的影响,因此可以保证以能够满足要求的精度获稳定的测量结果。在定位精度为±0.003-0.004毫米的加工中心上,采用三维测头测量的综合精度为±0.005-0.008毫米。

评论