超声波物位仪在真空处理料仓检测中的应用

1 引言

攀钢RH-MFB真空处理装置主要对钢水去除气体、夹杂、脱硫、脱碳,处理过程中需添加合金调整钢水成分,故设有14个合金料仓。为了掌握料仓中合金料位的多少,及时控制合金添加速度,需要对合金料位进行检测。由于料仓被测介质为粗糙的松散固体,在各种物位检测仪表中,超声波物位检测仪具有非接触、耐腐蚀、适合大储罐的物料高度测量,而且可以对影响测量精度的因素进行修正和按照用户要求输出各种标准信号,已经广泛应用于生产过程中,因此选用E+H公司的非接触式单探头超声波物位检测仪。

2 超声波检测原理

高功率的压电陶瓷超声波探头发射聚焦成束的超声波脉冲,穿过空气到达被测介质表面,该脉冲全部或部分被反射回探头。探头既是发射装置,又是接收装置,它将收到的反射波转换成一个电信号。根据脉冲发出和收到的时间与探头和介质表面的距离成正比,距离D可由以下公式算出:

D=C·t/2 (2—1)

C——音速;t——声波传送时间。

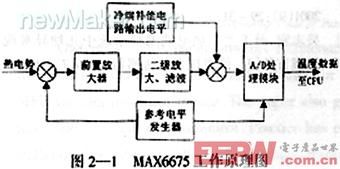

设探头到料仓低部的距离为乙,那么料仓高度H为:H=L-D=L-D=L-C·t/2,如图2--1所示。B为盲区。

由于温度变化对声速C有较大影响,所以必须通过温度传感器及其补偿电路对其声速进行补偿。补偿可按下面公式进行;C=331.45+0.61T,检测系统每测量一次时间t,同时采用一次温度厂值,然后根据上式计算出声速C,带入公式(2—1)计算出距离D。

3 系统组成及功能特点

超声波检测系统的组成:超声波探头DU41C,料位变送器FMU677,通讯器UV260Z。14个料仓设有14套超声波检测系统。变送器采用支架安装,使用屏蔽电缆,输出信号作为西门子PLCS5—155U的模拟输入,继电器接点信号与PLC的数字输入模件连接,具有高低限报警功能,检测结果显示在操作站上。组成如图2--1所示。

3.1 超声波探头

探头型号为DU41C,耐腐蚀,具有自动回声频率控制,适用于连续的、非接触的物位测量。工作温度—20℃~+60℃,为补偿因温度变化而形成的误差,在超声波探头中还装有一个温度探头,进行温度变化校正。该探头可测量20m深的液位,10m高的松散固体料位。工作频率约29kHz,盲区约0.9m。

3.2 超声波变送器

变送器FMU677作为控制系统的过程变量,检测料仓料位的高低。变送器向探头供电,探头回送测量值的模拟信号,变送器将这一信号转化成料位指示,并送到模拟输出端。

变送器所有的功能,包括模拟输出和继电器转换点等各种参数都可借助工作矩阵表组态输入。矩阵中的每个值都用竖值(V)和横值(H)坐标显示,对测量点和系统标定必须调用工作矩阵,故障诊断信息也可在矩阵表查找,可借助通讯器UV260Z在变送器前盘输入,操作简便。测量系统有6种工作方式,使其能适用于测量液体或松散固体。该系统被测介质为粗糙的松散固体,故选用工作方式5。对于体积与料位不成比例的容器,手动线性化可将料位测量转化为容积测量。

变送器的模拟输出一路可转换电流输出0(或4)~20mA,另一路可转换电压输出0(或2)~10V。内部的过滤器用于平滑模拟输出波动。如果变送器的自跟踪线路发现一个故障或警报,电流和电压输出可采用特定值,此时继电器随模拟输出的高低限动作。变送器的两个独立继电器,每个都有电压隔离,根据测量值大小进行触点转换。每个极限开关都可采取最小/最大故障安全方式,极限开关的滞后时间可自由选择,这一点为料位恢复正常时继电器断开的点。

对于容器内部潜在的或间断的回声干扰,可采取固定目标抑制,防止虚假回声;或包络曲线统计,计算出所有包络曲线的平均值,调整适当的参数抑制间断干扰;如果在最大料位和盲区间有一固定件,增加盲区距离,可消除其产生的回声。

另外,变送器可监视从探头到输出的所有回路,并指示由报警继电器发出的故障信号(报警灯亮,并传送故障信号)。此外模拟方式可用于检查系统是否运转正常,利于工作人员及时准确排除故障。

3.3 安装要求

超声波准确测量的一个重要先决条件就是探头的正确定位和安装,以便使检测仪正常使用,减少测量误差。安装时应注意以下几点:

1)安装时应与介质表面垂直,留有盲区,在容器溢出时介质不会接触探头。

2)测量料仓内固体料位肘,要考虑固体物料在界面上不是平整的。通常在进料口的物料高于储仓周边,因此探头应安装在能测量出反应物料平均高度的位置上,不要将探头安装在料仓顶部中央。

3)超声波探头有它的声波指向角,在发射波束范围内的任何物件,包括容器,储罐的壁都会反射干扰回波,产生测量误差,所以探头安装位置不宜距离器壁太近。实际应用中由于料仓低部呈圆锥形,物料出口漏斗中央附近也会反射声波(即使料斗是空的),故调整探头角度,尽量远离容器壁、挡板及物料入口。

4 结 语

该超声波物位检测仪自投运以来运行正常(测量分辨率在±5mm内),取得了较大的经济效益,值得推广应用。其优点主要体现在以下方面:

由于超声波物位仪无可动部件,没有机械磨损,安装简便,便于实施;非接触式测量、维护量少,减少了故障率;标定简单、精度高,安全可靠。

该系统上、下限报警准确,保证了及时加、减物料;测量准确,显示直观,使操作人员能有效控制合金添加速度,提高了工作效率和准确性,为连铸生产优质合金钢创造了条件。

[参考文献]

[1] 王 珏,焦 清,沈 毅,新型物位检测技术应用研究

[J].工业仪表与自动化装置,2002,(1):15—18.

评论