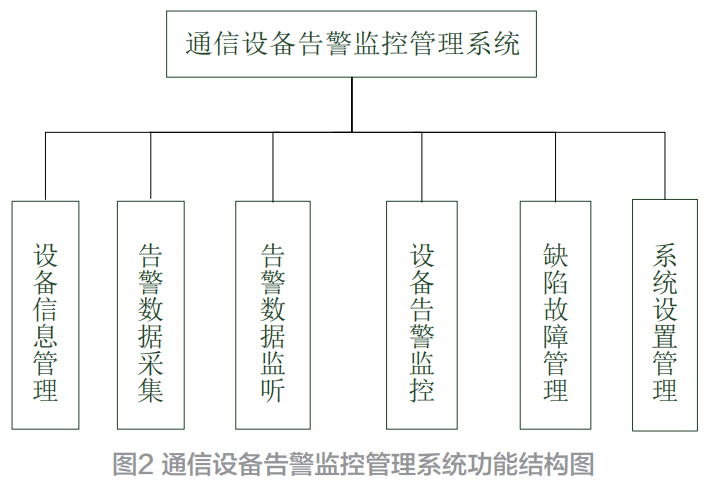

动态参数检测与虚拟仪器综合系统设计

1 引言

虚拟仪器是基于计算机的仪器。计算机和仪器密切结合,构建虚拟仪器代替复杂笨重的模拟仪器是目前仪器发展的趋势。与传统仪器相比,虚拟仪器在智能化、处理能力、性价比、可操作性等方面都具有明显优势,能将分散的仪器设备集中管理,实现生产流程的自动化管理,提高生产效率,降低成本。

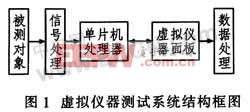

2 系统组成

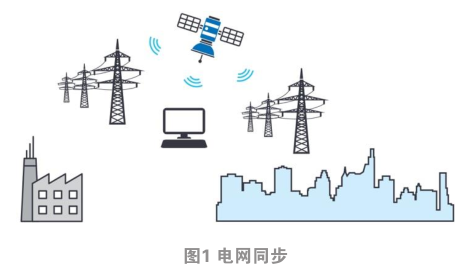

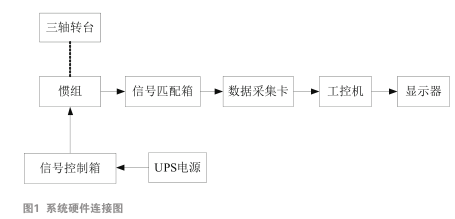

本系统设计是一种新型的虚拟仪器测试系统,它是由数据采集系统和数据通讯子系统组成,其结构框图如图1所示。数据采集系统是以C8051F120单片机为核心,C8051F120单片机功能强大,可实现对目标信号精确采集、数字滤波和通过串口RS-232高速向上位机传输采集的数据通讯,上位机用LabVIEW完成数据的转换处理、分析、显示。数据采集系统和数据通讯系统通过RS-232串口进行高速数据通讯,插拔便捷。该虚拟仪器测试系统打破了LabVIEW等软件平台对虚拟仪器开发的束缚。

2.1下位机设计

2.1.1下位机硬件设计

数据采集系统是将现场采集到的模拟信号转换成数字信号,并进行处理、传输、存储等操作。该数据采集电路由嵌入式微处理器、模数转换器、非易失性存储器等器件组成。该数据采集系统运用最小功耗设计理论,可在电池供电下采集、记录数据,并能长时间工作。

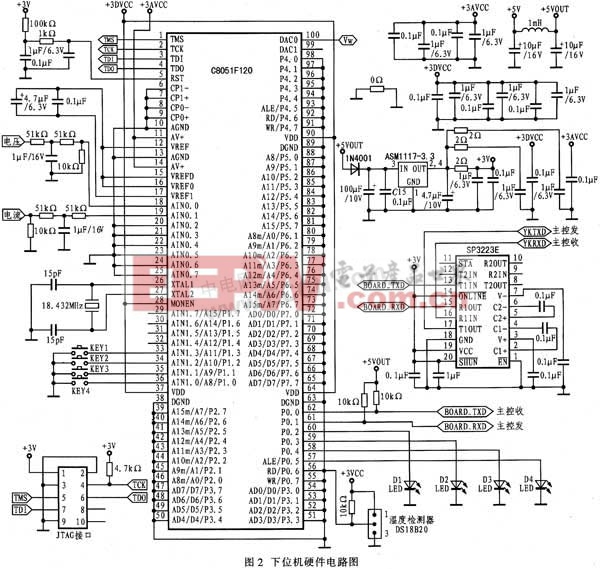

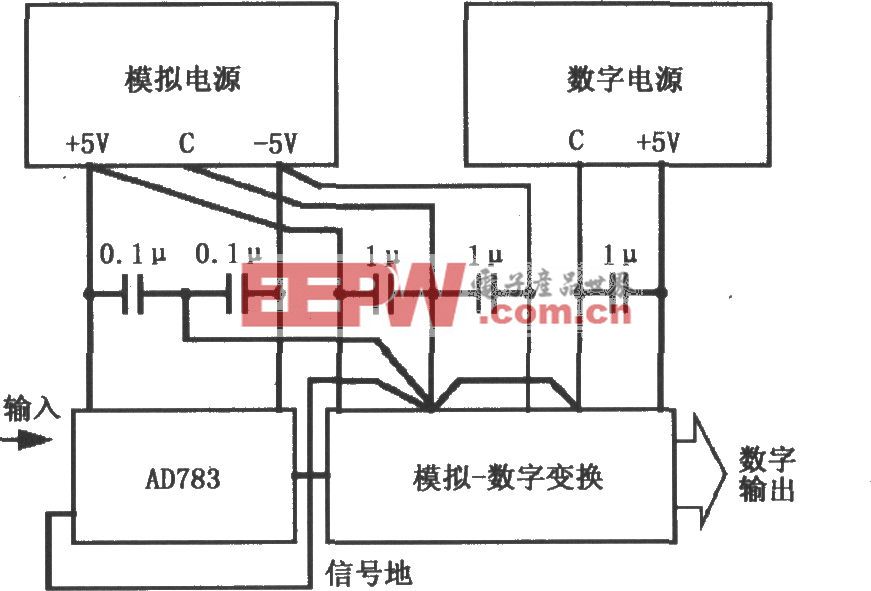

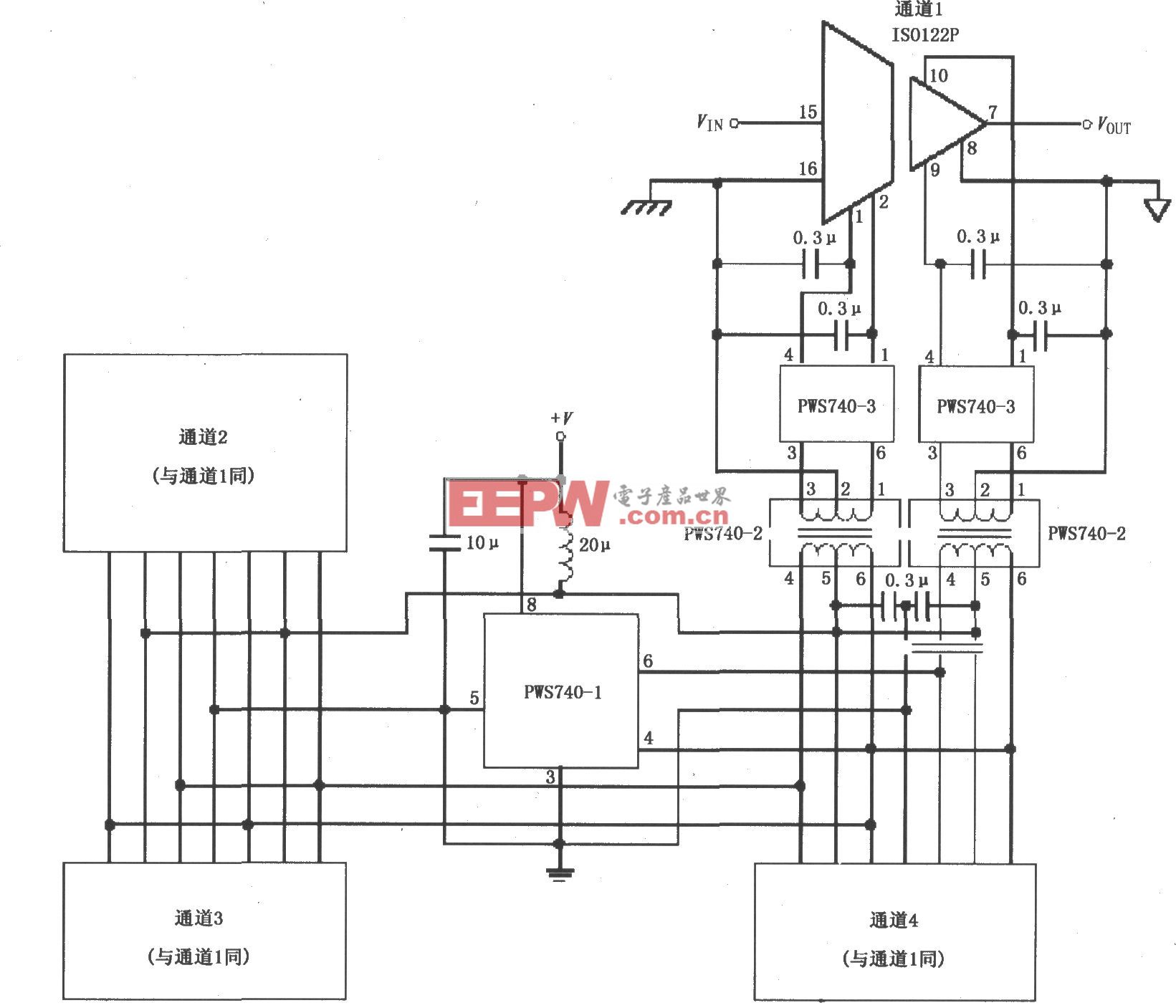

下位机硬件设计电路主要由高性能C8051F120单片机、A/D转换接口电路、人机接口电路、串口通讯电路、电源电路、系统复位电路、A/D转换电压基准电路、外部时钟电路、JTAG接口电路等组成。其硬件电路图如图2所示。

2.1.2下位机各模块设计

(1) C8051F120单片机

C8051F120单片机是完全集成的混合信号片上系统SoC(System on Chip)级MCU器件,具有与MCS-51内核及指令集完全兼容的高速、流水线结构。机器周期由标准的12个系统时钟周期降为1个系统时钟周期,峰值可达25 MI/s。除了具有标准8051的数字外设部件之外,片内集成了数据采集和控制系统中常用模拟器件和其他数字外设及功能器件,两个全双工增强型串行通讯接口(UART),真正12位、100 Ks/s逐次逼近型(SAR)8通道ADC,完全能够满足高速、高精度、多通道数据采集,数字滤波,数据传输的需求。此外,片内还集成基于JTAG协议的调试电路,通过JTAG接口可实现对C8051F120单片机闪存的读写操作,以及全速、非侵入式在系统调试。

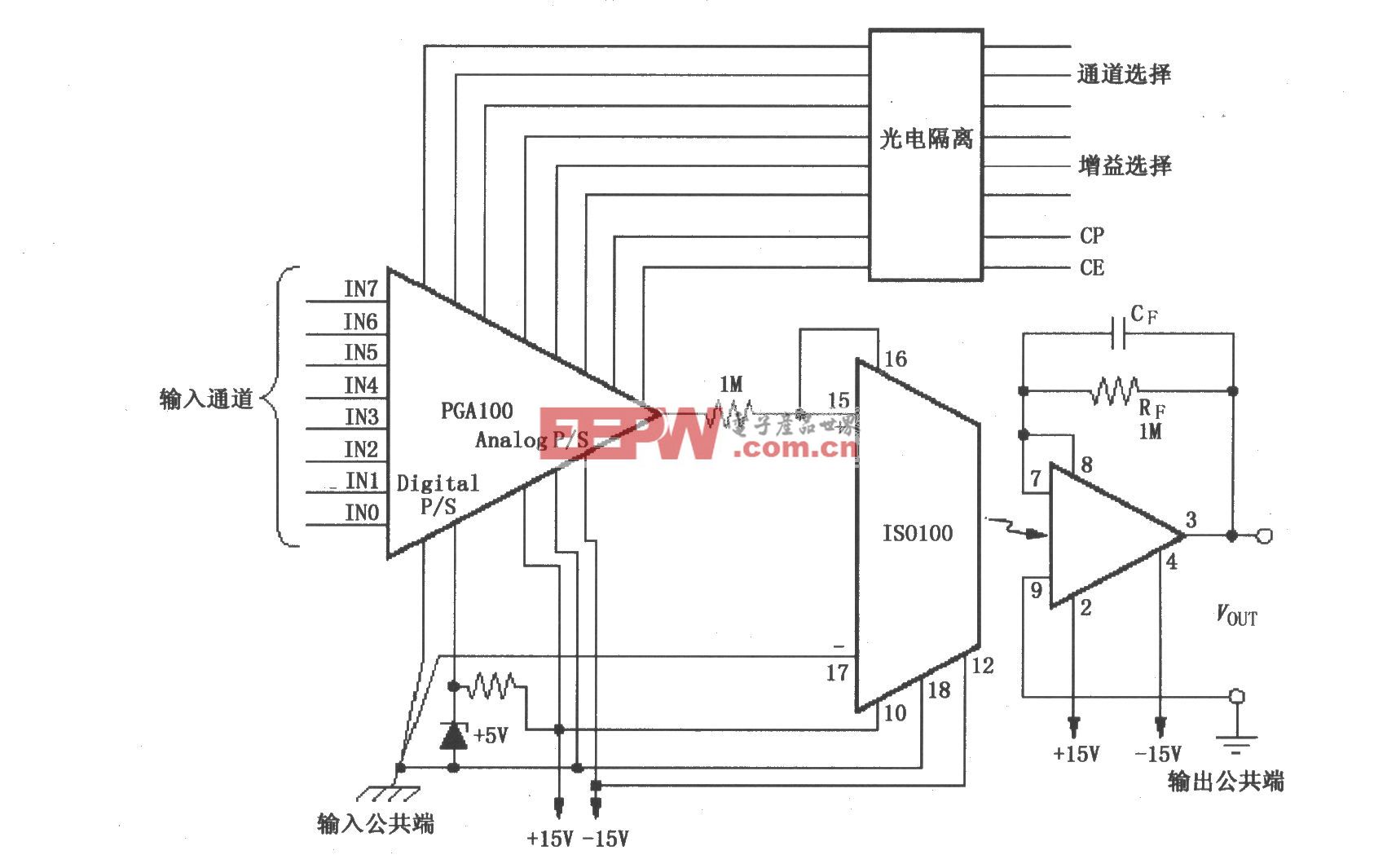

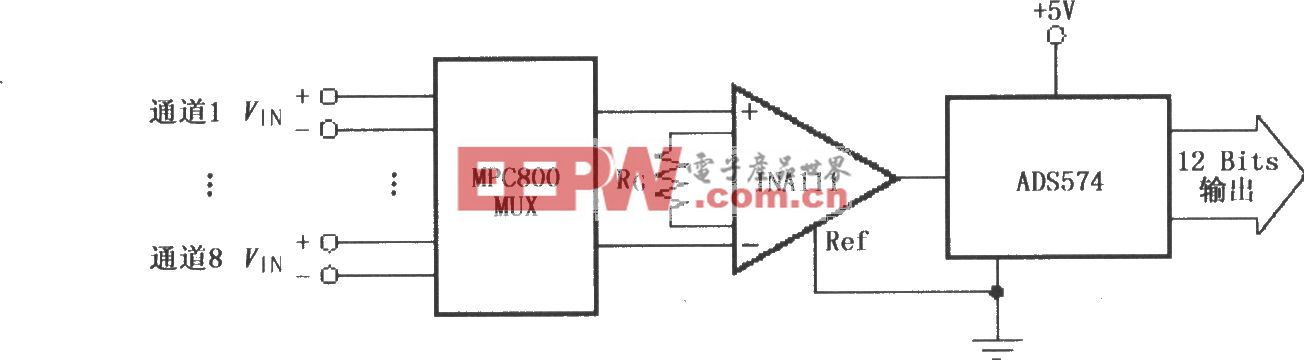

(2) A/D转换接口电路

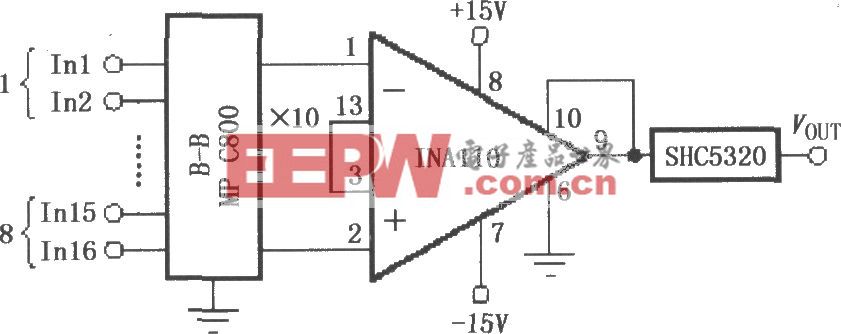

C8051F120单片机的ADC0~ADC1子系统各通道输入电压应小于等于基准电压,传感器信号多为微弱电流信号,根据信号采集传感器的特点,需在通道接口设计传感器信号处理电路、电压转换电路和插拔式接口。

(3)人机接口电路

C8051F120单片机为100引脚TQFP封装,具有标准8051的端口,还具有附加的4个8位I/O端口,这样无需接口器件拓展I/O端口,采用在P0.2~P0.5 I/O端口连接发光二极管,采用共阴极方式设计D1~D44个工作状态指示灯,在P1.0~P1.3 I/O端口使用按键开关设计KEY1~KEY4.4个数据采集系统控制按键,实现数据采集、数字滤波和数据传输功能。

(4)串口通讯电路

C8051F120单片机内部集成了2个全双工增强型串行通讯接口(UART0和UART1),支持通用异步协议(UART协议)和同步协议(SPI协议)。本系统采用UART协议,通过RS-232接口器件SP3223E完成单片机TTL电平到RS-232电平的转换,实现C8051F120单片机与PC机的RS-232串口数据通信。

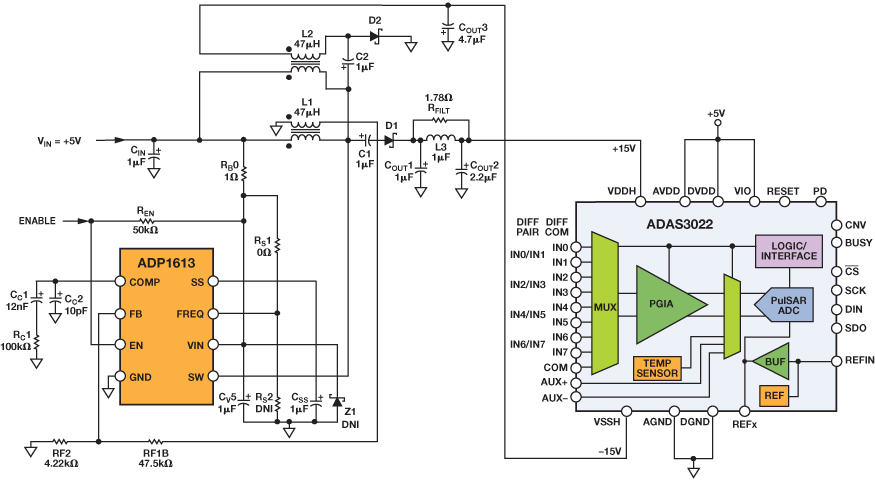

(5)电源电路

本系统采用220 V~50 Hz,5.5 VA/5 V~300 mA变压器供电,电路通过电感外部供电转化为5 V稳定电压输出,再通过硅整流二极管1N4001和电平转换器AS1117把5 V电压转换为3.3 V稳定电压(DV与AV)输出,作为硬件系统工作电源。

(6)系统复位电路

在C8051F120单片机RST引脚设计复位电路,利用电容的充放电控制单片机的复位RST引脚为低电平,并保持2个机器周期以上,C8051F120单片机即可复位。

(7)其他电路

A/D转换电压基准电路和C8051F120单片机A/D转换器采用片内基准电压。该电路是由1.2 V、15 ppm/℃(典型值)的带隙电压基准发生器和带有2倍增益的输出缓冲放大器组成。内部基准电压通过VREF引脚连接至应用系统的外部器件,在VREF引脚与AGND之间接人0.1μF和4.7μF的旁路电容。

(8)外部时钟电路

采用C8051F120单片机外部时钟,晶体振荡器频率为18.432 MHz,外部时钟由外部谐振器、并行方式的晶体、电容、电阻连接到C8051F120单片机的XTAL1/XTAL2引脚。JTAG接口电路将单片机C8051F120片内JTAG边界扫描和调试电路连接至C8051F120单片机开发调试程序下载软硬件工具。

(9)温度采集电路

采用Dallas公司的遵循一线通信协议温度采集器件DS18B20。DS18B20集成度高,只有3个引脚,低功耗,采样温度精度可达0.5℃,广泛应用于各种动态参数的监测电路。

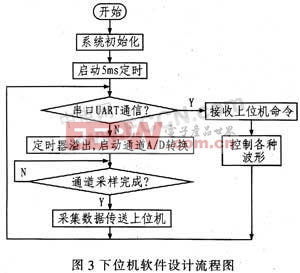

2.1.3下位机软件设计

下位机软件设计流程图软件流程如图3所示。

2.2上位机设计

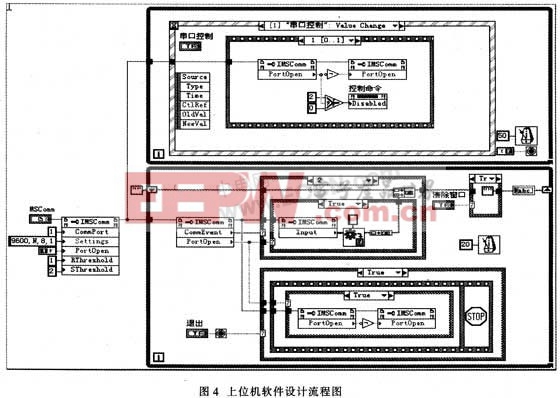

上电后,单片机采集电流、电压、温度等数据,通过串口传送至上位机进行模拟量信号显示。

上位机虚拟仪器LabVIEW的编程环境分为前面板(panel)和流程图(block diagram)。前面板分别为程序控制(输入)和结果显示(输出)部分,形成如同传统仪器前面板一样的VI前面板。在程序运行期间,用户通过前面板控制、观测,如同使用一台仪器。程序实现的代码部分使用G语言在流程图中编写。G语言编程过程主要是将代表功能模块(运算符或VI)的一个个图标放置在流程图中,用户按希望的数据传递次序和方向将这些模块的输入/输出连接出来。上位机软件流程图如图4所示。

上位机设计包括以下关键模块:

(1)串口连接通路

仪器本身支持与计算机的通信,仪器和计算机之间存在适当的连接通路,计算机在硬件上支持该连接通路,采用标准DB9串口电缆进行连接,直接利用计算机的串口。

(2)波形操作模块

波形函数位于Functions→All Functions→Waveform子模板。数据采集中,要从每个通道中各采集一个波形,这时数据采集函数输出的数据类型就是一个波形数组。获得波形数组后,使用数组函数从数组中提取波形元素,然后显示波形数据。

(3)采样定理的应用

根据采样定理,采样频率fs必须至少是测量信号所包含的最高频率fm的2倍,这样采样数据才能包含原始信号的所有频率分量的全部信息。如果信号中包含的频率高于fs/2的成分,则信号将在0 Hz和fs/2之间发生畸变。当采样频率过低时,由于所采样的数据还原的信号频率与原始信号不同,将发生混叠。

3 结束语

使用本动态参数监测系统对某公司研制的新型模拟信号监测系统信号进行测试,同时也为测定该系统的性能参数提供的可供参考的检测手段,要求进一步更新完善设计。现场的试验与应用表明,该系统具有精度高、测试可靠,操作简单方便、结果表达直观等特点。

该系统摆脱了虚拟仪器开发对LabVIEW等软件平台的依赖和PCI总线等数据采集板卡的束缚,具有一定的创新性和很高的实用性。

评论