PROFIBUS—DP在高炉自动化系统中的应用

0 前言

随着网络的发展,现场总线(Process Field Bus简称Profibus)技术在新一代高炉自动控制系统中逐步推广使用。它使用一类传输介质(如具有位串传输的铜缆、光纤或无线等),用比特串传输,将分散的现场设备(如传感器、执行机构、驱动器、变送器等)连接到中央控制或管理系统。

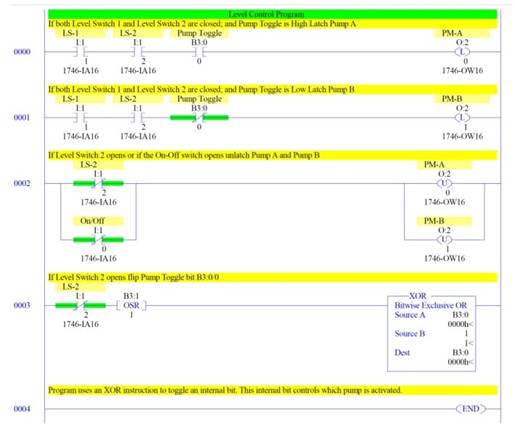

在炼铁高炉自动化控制系统中,分为槽下配料和炉顶加料部份,槽下系统共25个仓、19个斗,共计阀门31个,炉顶12个阀,卷扬电机、探尺设备配有编码器。在电气设计方而,分布区域广、阀门多、煤气区域易燃易爆的特点不容忽视,凶此,我们采用各输入输出点(包括数字量、模拟量)进入站点模块,通过一根总线传人_丰控室PLC,以此控制各阀门及电机动作。本文以现场总线的角度出发,结合采用德国西门子PIC系统和图尔克Prnfibus—DP工业现场总线技术,描述高炉自动化系统的实现,并对当前现场总线故障诊断的敏感问题提出了一些解决方案。

1 PROFIBUS—DP总线通信原理及系统组成

PROFIBUS由二个兼容部分组成,即PROFIBUS—DP、PROFIBUS—PA和PROFIBUS—FMS。我们采用的PROFIBUS—DP是一种高速、低成本,用于没备级控制系统与分散式I/O的通信。使用PROF’IBUS可取代24VDC或4—20mA信号传输。它定义了第一层(物理层)、第二层(数据链路层)和用户接口,第-N七层:加描述。如图1所示。用户接口规定了用户及系统以及不同设备可调用的应用功能,并详细说明丁各种不同PROFIBUS—DP1,殳备的设备行为,这为我们的系统兼容提供了便利,益于调试和维护。

1.1 现场总线物理层

IEC61158—2给出了现场总线物理层通用模型,可用图2示可表示。现场总线通信装置是由数据终端设备(DTE)和数据端接设备(DCE)组成。从图2可看出,现场总线的物理层包含了媒体相关子层与媒体无关子层两部分。

媒体相关子层负责处理不同传输媒体、不吲速率的信号转换问题。媒体无关子层与数据链路层相连,负责信号编码与解码,增加或减除前导码、定界符的工作。所以物理层的功能是用f实现现场设备与总线之间的连接,为现场设备对总线的发送和接收提供合乎规范的物理信号。

PROFIBUS—DP采用的是单独供电的总线设备,每站点有自己的稳压电源,如果网络节点电源不稳,通信若隐若现甚至彻底消失时,系统会自动启动旁路功能以避免对其他节点的影响。通信介质可采用双绞屏蔽电缆、同轴电缆、光纤,红外以及激光等,我们采用了双绞屏蔽电缆。通信网络电缆屏蔽层接地电阻宜小于1OΩ。在连接各站时,应确保数据线不要拧绞,电缆各个信号线相互之间的绝缘电阻宜大于200Ω,对于重要的场合,测试电缆的特性阻抗(推荐30kHz)、静电容量(推荐:1kHz)、耐压(DC200v)等参数非常必要。作为阻抗匹配元件,在总线的每个网段需要两个终端电阻。使用终端电阻的同的是应用信号的发射波原理减少信号衰减和变形。因此在每个网段的首尾节点,终端电阻或节点接头终端器要在“ON”位置,同时其他中间段节点应不能有终端电阻或节点接头终端器在“OFF”位置。当系统中需连接的站点数多于32时,使用中继器相连接。我们采用总线速率为1.5M的波特率,在一段中最大的电缆长度限制为200米,因此采用中继器进行信号放大以增加长度,但是串起来联结的中继器最多不能超过3个。

1.2 现场总线的数据链路层

现场总线数据链路层(DLU)位于物理层和应用层之间。DLL一般可分为逻辑链路控制子层(LLC)和介质访问控制子层(MAC)两部分。LLC从其上层取得数据后,构造成帧,完成通信链路的建立、拆除及差错、流量控制等,而MAC完成网络存取控制。PROFIBUS现场总线基于令牌总线协议加主一从总线的介质存取方式,DP主站循环地与DP从站交换数据。站点数可达127个。它融合了IEEE802.4和集中式轮询协议的重要功能和优点,简单说这足一种多主站的协议,主站之间以令牌传输协议进行_I二作,持有令牌的站可轮询其它站(令牌和查询方式)。当主节点得到令牌后,允许它在一定的时间内与从节点或其它主节点通信。令牌在所有主节点中循环一周的最长时间TrR(设定周期)是事先预定的,决定了各主节点的令牌具体保持时间的长短。主节点之间传输数据必须保证在事先定义的时间间隔内,主节点有充足的时间完成通信任务,主节点与从节点之间的数据交换要尽町能快且简单地完成数据的实时传输。

评论