安全现场总线系统技术及其在汽车行业的实际应用

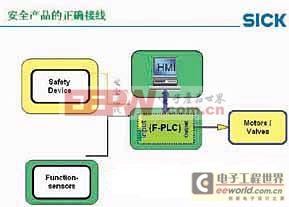

以汽车生产厂为例,尤其是在自动化程度较高的焊装车间和总装车间,大量的焊接机器人和装配机械手的出现,造成了许多需要安全保护的危险区域,所以安全传感器,如区域保护扫描器、安全光幕、安全锁、安全地毯、急停开关等的使用已经非常普遍,但现在连接这些安全设备的控制系统仍停留在“安全继电器”或“安全PLC”的非总线控制系统的低级控制状态,大大限制了生产过程控制系统的发展。但如果将这些安全设备连接到非安全的现场总线系统(如标准的Profibus、DeviceNet等总线系统)上去,就会存在比较大的安全隐患,是一种非安全的控制状态。图1所示的是安全产品的接线方式。

图1安全产品的接线方式

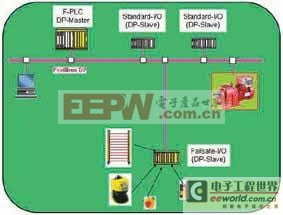

基于这种状况,世界上几家比较大的自动化系统公司(如Siemens、Rockwell等)联合了几家著名的安全传感器的生产公司(如SICK、OMRON),共同合作开发了开放性的、相互兼容的安全总线系统,如AS-Interfacesafety、Profisafe、DeviceNetSafety、interbussafety及Safetybusp等。这些安全总线控制系统大大加快了控制系统前进的步伐。图2为一个标准的Profisafe总线系统结构图。

图2一个标准的Profisafe总线系统结构图

一、安全总线系统的结构

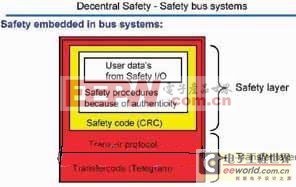

安全总线系统和标准总线系统的主要区别在于通信协议的标准不同。安全总线系统的安全是对标准协议的扩展,使得标准及安全装置可在同一个网络上运行。其独特之处就在于安全通信的实现无需诸如网关、网桥等昂贵的硬件设备,仅仅通过软件层就可实现。图3所示为安全总线的协议结构。

图3安全总线的协议结构

一个标准的安全总线系统应包括:

带双CPU的安全PLC;

安全总线协议;

安全总线接口I/O及安全传感器。

评论