基于PROFIBUS-DP的PLC控制系统在斗轮堆取料机中的应用

4.斗轮堆取料机的PLC 控制

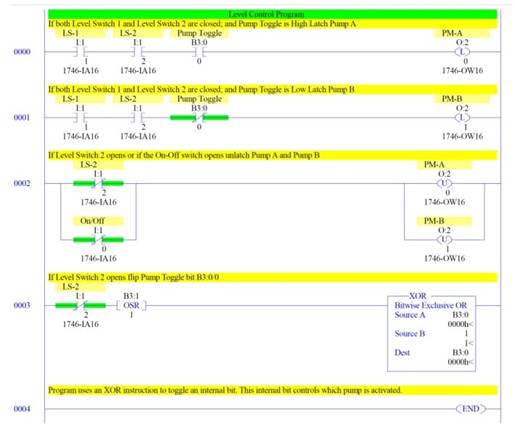

4. 1 堆料程序控制

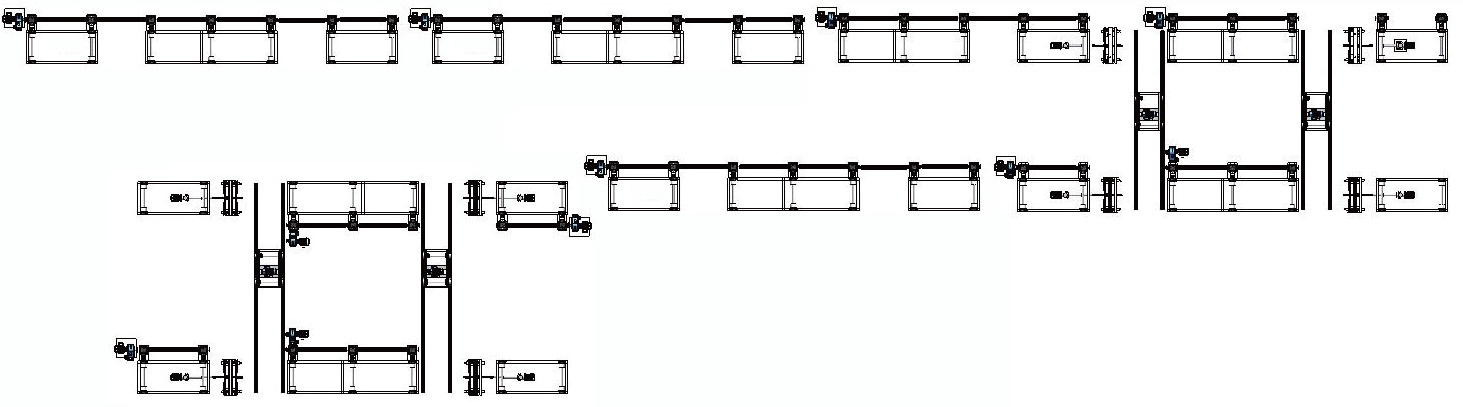

在堆料PLC 半自动控制程序中, 首先将大车预制在预定堆煤位置, 通过可编程终端画面上的堆料控制参数设定, 设定堆料时悬臂架的变幅次数M1次和悬臂架回转次数M2次。启动堆料程序, 则悬臂胶带、尾车胶带在程序的控制下顺序逻辑启动, 给系统发出斗轮堆料作业信号并实现与系统胶带按堆料工况联锁。堆料机在堆料位自动运行状态堆料,随着物料的堆积,料堆逐渐升高,当物料碰到斗轮机上的物料开关时,悬臂上升一个高度,如此为上升设定的M1 次。悬臂左回转一个角度, 重复以前堆料,直至回转设定M2次。大车后退一段距离, 悬臂向右回转M2 倍角度,堆料M1次、回转M2 次。大车再后退, 重复工作,实现斗轮堆取料机的堆料PLC控制作业。其控制流程图如图6所示:

4. 2 取料程序控制

在取料PLC控制程序中, 首先将大车开至预定取料位置。当接到系统取料指令和系统胶带取料运行后, 启动取料程序, 则悬臂胶带、斗轮在程序控制下顺序逻辑启动, 通过回转角度绝对式光电编码器分别进行取料初始角和取料终止角的角度采样, 传送和存贮, 确定悬臂回转的取料范围。则悬臂回转取料左转、右转时, 分别与取料初始角和取料终止角进行比较, 每相等1 次, 大车继续前进一段距离, 悬臂再左右回转取料, 直至N1 次。然后,大车后退N1 倍距离到初始位置, 悬臂下降一段距离,开始第二层取料, 工艺与第一层同理; ⋯⋯直至取完N2 层。N1 的设置应为奇数才能实现全料层循环。其控制流程图如图7所示:

4. 3 信号、仪表指示监控

信号、仪表指示监控是靠PLC 与电压互感器可编程终端之间的通讯实现的, 并组成可编程序终端辅助监控的斗轮堆取料机操作系统。采用可编程终端, 斗轮堆取料机的状态信号, 报警信号和仪表指示信号进入电压互感器可编程终端系统, 可对斗轮堆取料机进行实时监控, 方便、准确、快捷, 免去了盘式指示灯、仪表配线的繁琐, 同时丰富了显示功能。

5 结束语

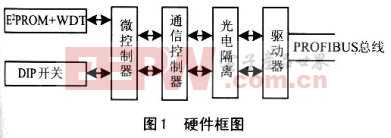

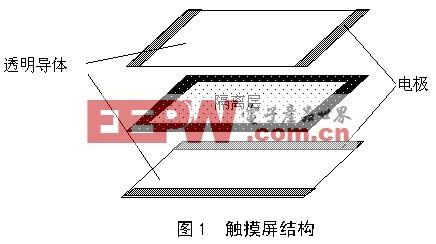

斗轮堆取料机采用PLC 控制具有故障率低、抗干扰性好、可靠性高、 运行稳定等优点,而PROFIBUS- DP 总线的引入,能够节省大量的控制电缆及安装费用, 安装简单,维护方便。PLC在工作期间,现场设备出现故障,能快速通过触摸屏查找并显示故障,方便维护人员检修设备,缩短了故障处理时间,同时由于控制电缆用量的减少,有效地降低了由控制电缆引发的各类故障,大大提高了斗轮堆取料机运行可靠性,取得了良好的运行效果,能够给企业带来良好的经济效益。

评论