基于CAN总线的电动汽车实验平台

1 概述

控制器局域网CAN(Controller Area Network)是国际上应用最为广泛的现场总线之一, 20世纪80年代末由德国Bosch公司最先提出,应用于汽车工业中。CAN总线由于具有抗干扰性强和使用可靠等优点,目前己被广泛运用于汽车工业、航空工业和工业控制等自动化领域。

2 CAN总线在电动汽车上的应用

由于电动汽车的很多部分都由独立的电子控制器进行控制,为了将整个电动汽车内各系统进行统一管理,实现数据共享和相互之间协同工作,利用CAN总线进行数据传递是一个必然的趋势。

3 实验平台组成及其功能

电动汽车实验平台由主电机驱动试验台。一体化电机及其驱动系统(MC)、电气安全系统(ECS)和电池管理系统(BMS)将各自系统的运行参数通过CAN 总线传递到数据显示操控板(DDB),DDB将数据处理后进行显示。我们通过DDB可以了解各子系统的运行状况。数据显示操控板由数据显示部分、电机油门和挡位控制部分以及电气安全模拟试验装置三部分组成。

电机油门和挡位控制部分由一个旋钮变阻器和一个换挡器组成,通过操作换档器可以控制电机的起停、旋转方向和电机能够输出的最大功率;而通过旋转旋钮变阻器可以控制电机的输出功率。

电气安全模拟试验装置可以通过调整正/负母线绝缘电阻的大小来检验在不同绝缘状态下电动汽车各主要系统运行是否可靠。

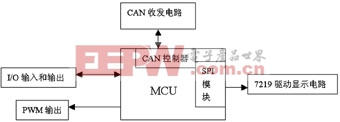

数据显示操控板由三个CAN节点组成,它们将CAN传送的数据处理后送到数码管进行显示。三个节点分别接收MC、BMS和ECS传上来的数据,然后根据协议将数据进行处理,最后显示各系统的运行参数,同时根据参数进行相应的操作。这样在整个实验平台中就有6个CAN节点接到同一个CAN总线上,如图1所示。

|

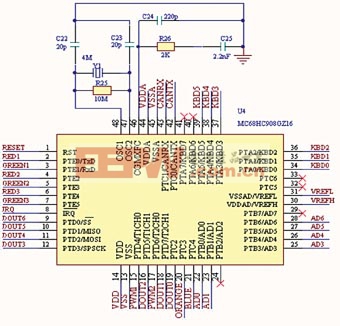

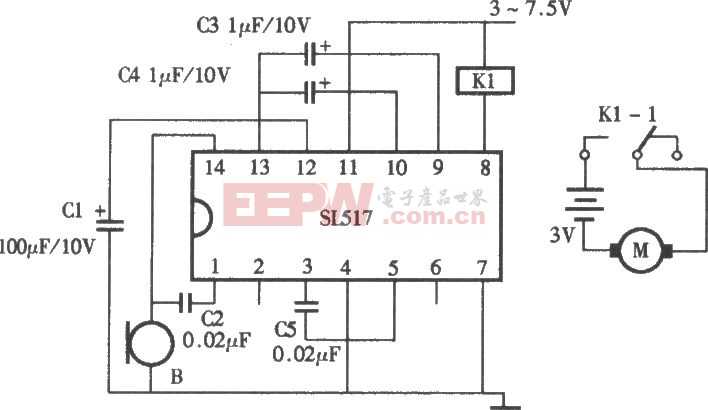

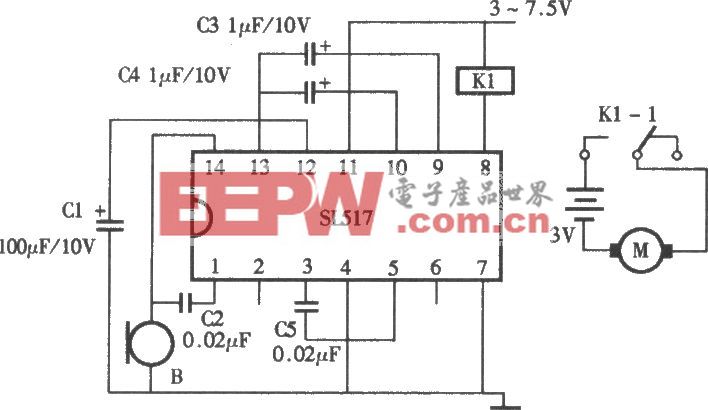

4.1 电路设计

三个显示节点的硬件电路在结构上基本一致,只是各个I/O口的使用方式不一样。如图2所示,整个电路由4个部分组成,分别是MCU及其外围电路、CAN收发器电路、数据显示驱动控制电路和外围控制电路。

|

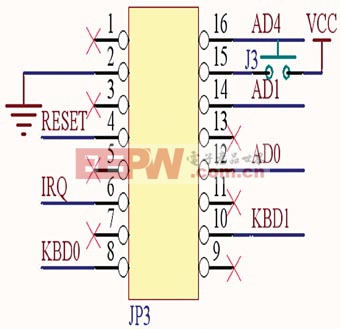

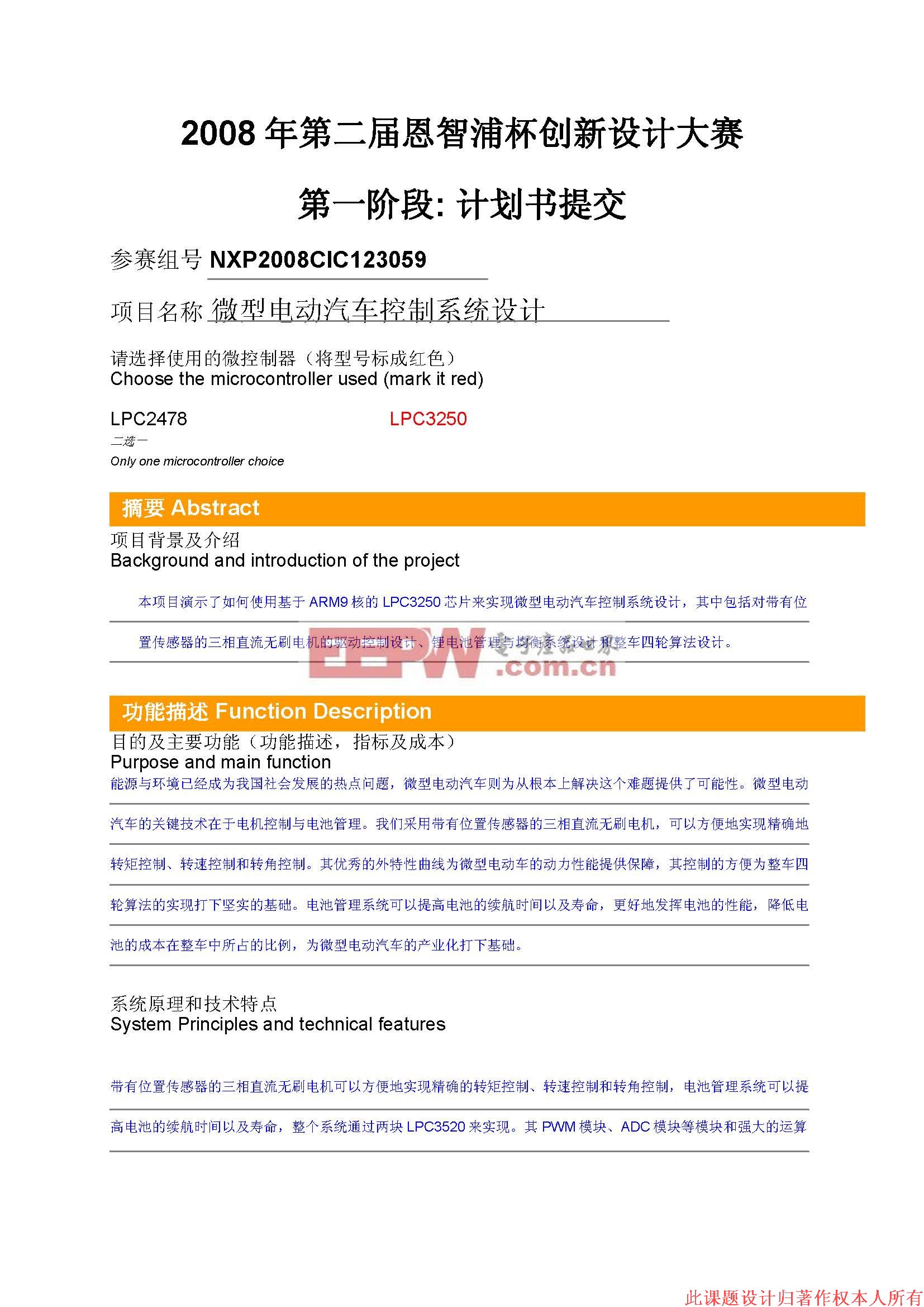

MCU采用的是Freescale公司(原Motorola半导体部)的8位单片机MC68HC908GZ16。它使用的是Freescale高性能的 CPU08核心,具有16kb Flash和1kb RAM,内含一个支持CAN2.0A/B的控制器、8通道10位的AD转换口、一个SPI模块和2路PWM输出,部分I/O口的输出电流可以达到 20mA,同时支持在线编程调试。MCU的外围晶振电路如图3所示,烧写电路如图4所示。

|

|

CAN收发器选择的是PHILIPS公司的PCA82C250,光耦选择的是高速光耦6N317。考虑到避免干扰,在设计时使用了一个DC/DC隔离电源来将收发器电源和芯片其他部分电源进行隔离,电路如图5、6所示。

评论