基于CAN总线的锅炉分布式监控系统设计

锅炉是通过燃烧加热工质来提供热能动力的重要设备,同时又是承压、受火、有爆炸危险而又被各行各业普遍使用的特殊设备。所以实时监控锅炉的运行状态,及时、准确地发现锅炉运行中的事故至关重要。传统的锅炉监控系统在测量手段和使用的传感器方面都存在很大的缺陷。以温度检测为例,早期采用的热电偶电桥法,测试过程复杂;而采用集成的半导体模拟温度传感器需要大量的传输电缆,成本高且不易维护。

CAN总线是一种多主机控制标准,具有物理层和数据链路层的协议、多主节点、无损仲裁、高可靠性及扩充性能好等特点;能有效支持分布式控制系统的串行通信网络。一方面,其通信方式灵活,可实现多主方式工作,还可实现点对点、点对多点等多种数据的收发;另一方面,能在相对较大的距离间进行较高位速率的数据通信。本系统是由上位机对多个并列的承压锅炉监控单元进行控制管理,各监控单元之间要进行快速的数据传输。CAN总线能很好地满足该系统的要求。

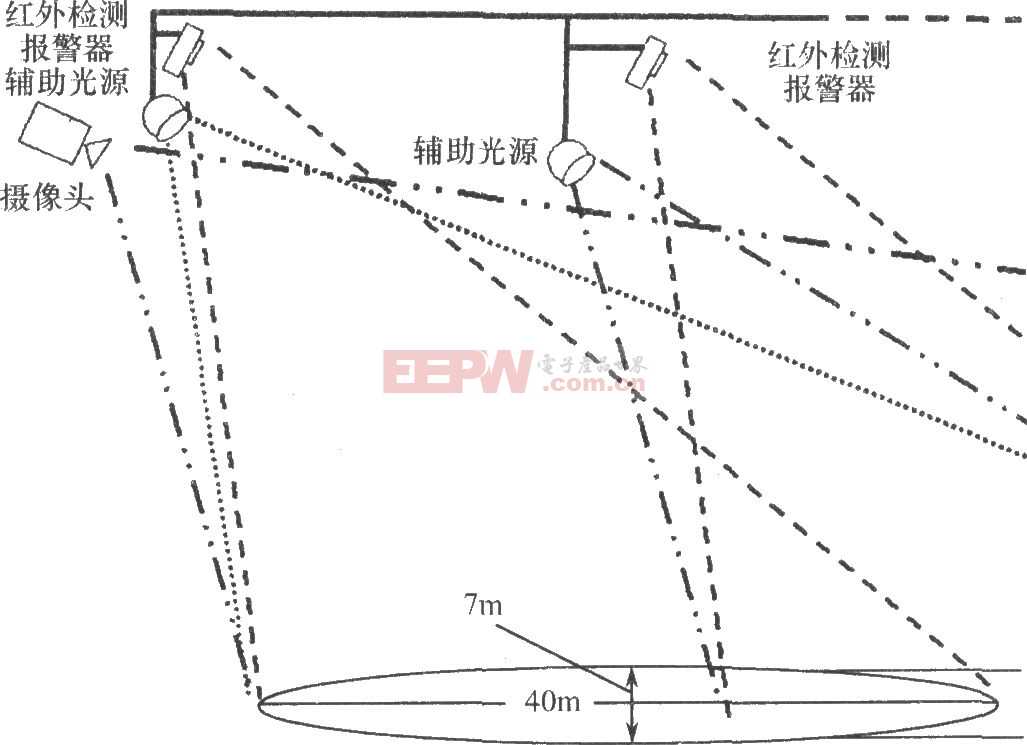

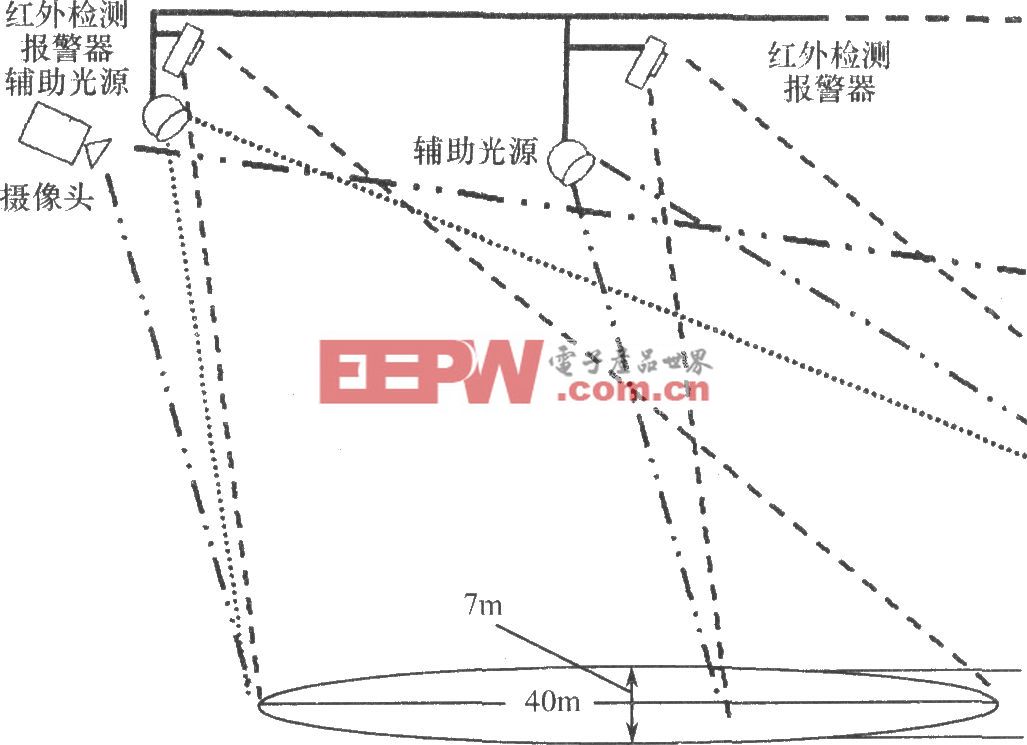

1 系统总体结构

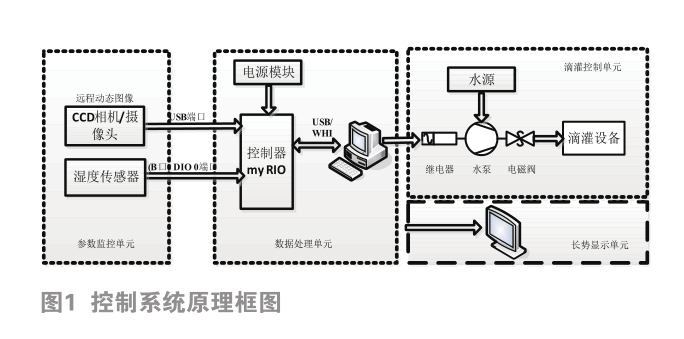

如图1所示,系统由上位监控机、CAN节点0与其他CAN节点组成。其中,上位监控机为PC机,各CAN节点的微控制器为STC89LE54RD+。STC89LE54RD+外接CAN控制器SJA1000,外部设备主要为一线式数字温度计DS1822与压力传感器。

CAN节点0是一个至关重要的节点,主要有两个功能:一是作为上位机(PC机)与CAN总线的接口,完成CAN总线数据与RS-232接口的数据转换,对智能节点传送过来的数据信息进行缓存,对告警信号进行告警以通知维护人员进行处理;二是负责协调上位机与各个CAN节点的通信,以确保各个节点的监控数据能够快速、准确地传给上位机。

监控CAN节点为智能型的监控模块,以单片机为核心,主要负责对现场的环境参数和设备状态进行监测,对采集来的数据进行打包处理并将处理过的数字信号通过CAN通信控制器SJA1000送入CAN总线;对系统中各个承压锅炉的压力与温度进行测量。一般情况下,智能监控节点会把监控数据进行存储,定期上传给上位机,并可接受上位机的轮询。若超出正常工作范围,则告警,同时把数据实时向上位机报告。

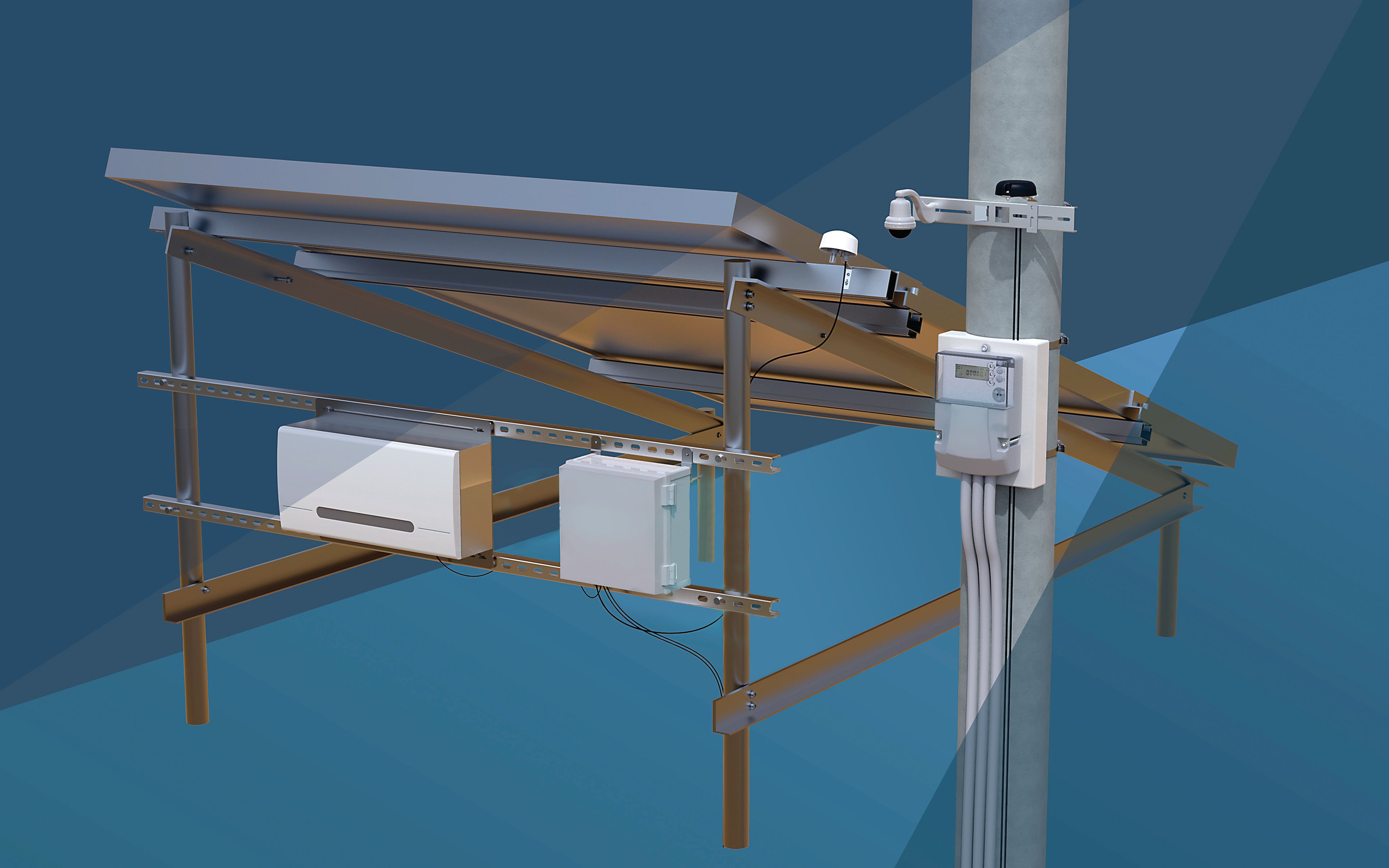

2 硬件结构的设计

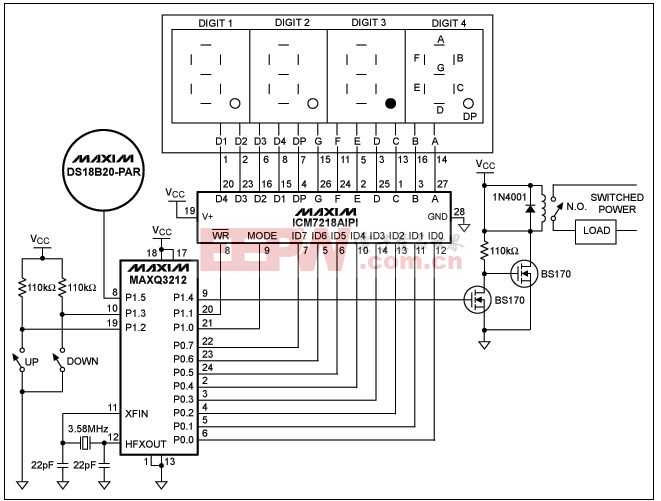

如图2所示,监控CAN节点以STC89LE54RD十为微控制器,外围模块包括CAN总线接口模块、温度采集模块、压力采集模块、报警模块等。为充分利用STC89LE54RD+的接口资源,除CAN接口模块外,其余模块均采用串行接口器件。这样就减小了电路体积,降低了电路的硬件成本。

STC89LE54RD+是高速、低功耗且兼容Philips公司51MX内核的新一代单片机,12时钟/机器周期和6时钟/机器周期可反复设置,内部集成有MX810专用复位电路;执行指令的速度为标准8051的12倍,支持在系统编程ISP和在应用编程IAP。

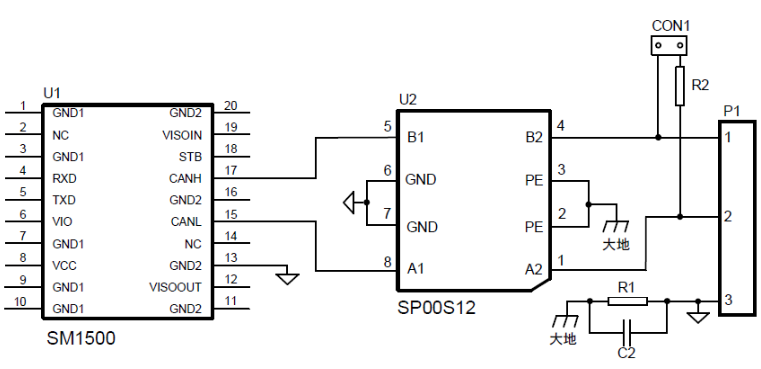

在图3所示的模块中,选用SJA1000作为CAN控制器,PCA82C250作为CAN控制器接口芯片。SJA1000集成了CAN协议的物理层和数据链路层功能,可进行通信数据的帧处理。PCA82C250是CAN协议控制器和物理总线之间的接口,对总线提供差动发送能力,对CAN控制器提供差动接收能力;增加通信距离,提高系统的瞬间抗干扰能力,保护总线,降低射频干扰,实现热防护。把STC89LE54RD+的ALE、RD、WR与SJA1000的ALE、RD、WR相连就构成一个最小系统节点,通过读、写外部数据存储器的形式来访问SJA1000。将SJA1000的TX1脚悬空,RX1引脚接地,形成CAN协议所要求的电平逻辑。

评论