汽车线束制造工艺管理

线束制造在逻辑上非常复杂。每个线束包含几百甚至上千个组件,经过一系列操作最终组成成品。通常来说,每个线束的制造必须在一系列配置上能够反应每辆车的可选内容。在这个行业,设计变更可谓家常便饭,因此很难凭经验去做优化。

这些因素给线束制造工程师和生产计划员带来了真正的挑战,他们必须确定在哪里、如何制造产品以及制造什么样的产品。他们必须为每种线束设计找出一种高效的装配模式,并建立必要的数据来驱动“企业资源规划”(ERP) 系统,从而管理库存和组件采购、安排在制品相关时间表 (WIP),等等。这项活动一般称为“制造工艺管理”(MPM)。

不幸的是,目前几乎没有线束制造工艺管理软件应用来为制造工程师和生产计划员提供相关帮助。虽然也有一些内部应用,但是使用最多的还是特别设计的手动方法,最多也就是有电子表格宏协助一下。本文讨论的是新一代线束制造工艺管理软件背后的原则,以及更有效的制造工艺管理所带来的益处。

有层次的装配

除了原型等数量较少的组件以外,线束的组装通常要遵循一定的步骤顺序,而不是一系列基本组件的单独操作。

比如,导线必须切割成长度合适的小段、剥掉外皮然后压接端子。这三个任务一般可以由一个单独自动化操作完成,并且通常将算作在制品库存,甚至可能被赋予一个内部零件编号。一些被加工过的导线随后可能又会重新被结合在一起,构成一个小的子组件,再次成为一个拥有自身零件编号的独特在制品组件。需要注意的是,子组件实际上可能与另一个看似无关的线束中使用的子组件完全相同。各种不同的子组件和其它组件随后可能被组合在一个工装板上。压好端子的导线插入连接器孔、包扎线束然后添加附件。最后将对线束进行测试,然后装箱待发。

这里说的重点就是线束装配要遵循一系列有序的步骤。此外,这样的顺序背后是有着工业逻辑的:比如导线在没有压端子之前就不能插入连接器。

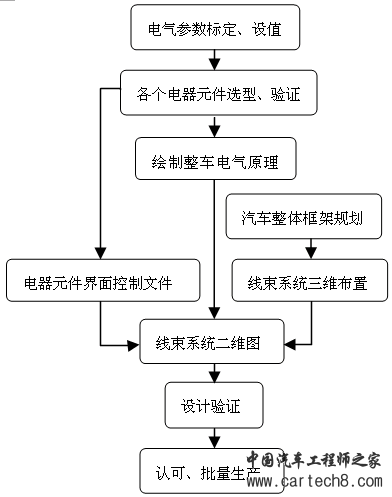

因此,每项线束设计都可分解为一系列有序的制作步骤进行,每个步骤都会使用到组件或子组件,并产生新的子组件,直到线束制作完成。物料结构清单便是该分解分析的一项重要结果,它能够反映有序过程,与那些只需要根据线束设计就可以计算出来的没有层次结构的物料清单有着明显的区别。图1为简单线束的分层原理示意图。

图1:通过分层安装步骤完成线束的制作

鉴于设计复杂性、配置复杂性、高变更率和各不相同的工厂能力的挑战,我们可以很快认识到这项工作的难度。线束 MPM 软件可以解决这一问题!

流程概述

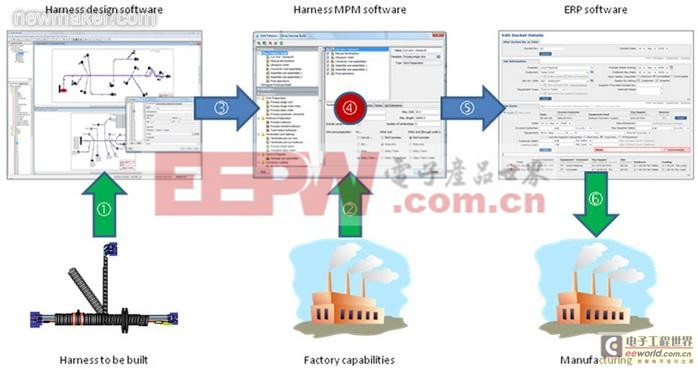

图2:设计——制作工艺管理——企业资源规划流程概述

1) 以数字化模式将即将制作的线束保存在电脑中(数字描述)。功能强大的设计软件可以对线束进行详细而准确的数字描述,而且还可以对配置复杂性和设计变更进行有效管理。线束设计软件可以创建详细准确的物料清单,并对分支配置等线束结构进行描述。现代线束设计软件包括明导的 Capital HarnessXC、Capital ModularXC 和 VeSys Harness 产品。

2) 再以数字化模式将工厂加工能力保存在电脑中。加工能力包括针对切割/剥皮/压接设备的最大和最小线束测量、焊接设备所允许的最多导线数和创建连接器子组件的参数选择。这些数字描述都应保存在线束 MPM 软件中,既要简单以方便保存,也要足够详细以实现制作流程模型自动化:详见步骤4.

3) MPM 应用可以获取线束设计数据。如果线束设计软件厂商还提供 MPM 软件,工作就简单很多,这是因为设计数据的含义、丰富性和完整性都能够得到确保。在明导的 Capital 软件套件等以数据为中心的环境中,本身不是线束设计组成部分的资料库组件等额外数据可以自动甚至有条件地被添加以辅助流程管理自动化。

4) 为制造工艺的每一步操作计算出符合参数和条件的相应物料结构清单。这一步骤是制造工艺管理的核心。至关重要的是,引导这一分析的可配置规则需要通过制造工艺管理软件获取。除了出厂性能之外,这些规则也是线束制造商的制造知识产权。必须积极可靠地获取这些规则:如下。

使分解分析实现自动化的技术可被用作特定域推理引擎。该推理引擎了解线束装配的工业用逻辑,从而只计算适用的子组件。

针对制造模式的计算可带来对线束装配工艺(尤其是物料结构清单)的多层次描述。就这点而言,鉴别适用于多个线束设计的子组件也很重要。这一能力可通过规模经济和机器使用等对制造成本产生巨大影响。

制订多层次物料清单后,制造工程师将尤其需要查看结果,也许需要通过交叉突出线束设计图中的子组件使输出量可视化;以及做出必要的改动或添加,在子组件号生成/普通化前完成任务。必须保留这样的手动工作,以便再用于以后的设计修改。

5) 多层次物料结构清单现用作线束制造商另一核心应用企业资源规划的动力。幸运的是,推进企业资源规划的数据在各企业资源规划系统厂商之间相对普通化:从MPM中输出可被ERP系统读取的数据是简单可行的。此外,人们可以想象使用MPM的数据作为其他领域的输入,例如,生产活动中的符合人体工程学的建模。

评论