基于Ovation系统的辅助系统监视方案比较与选择

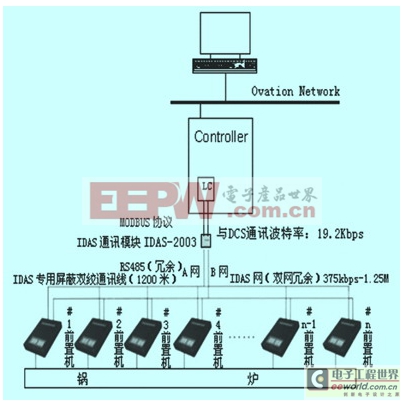

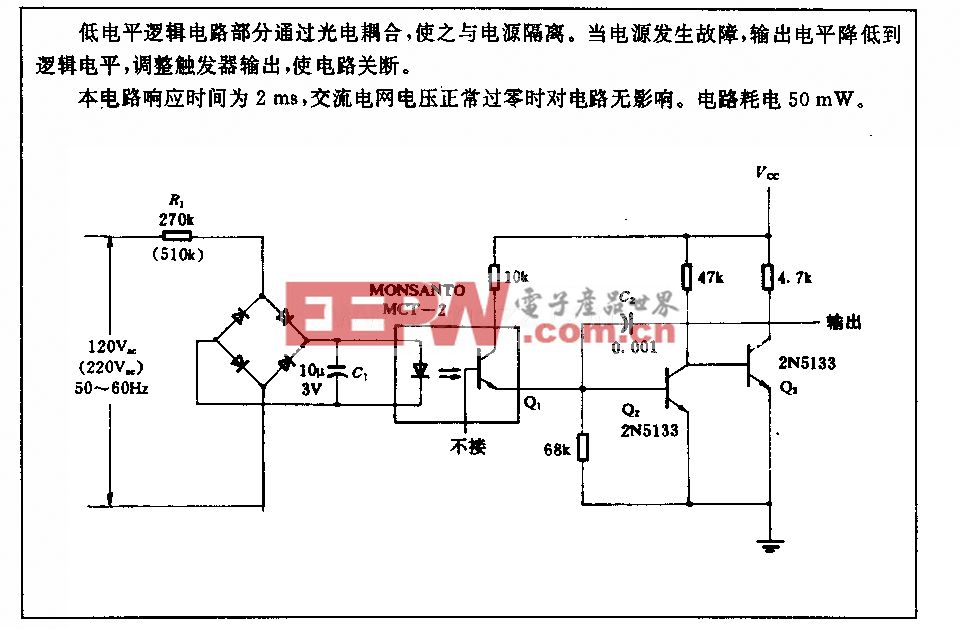

图2所示为基于modbus协议的远程i/o系统结构。

图2 基于modbus协议的远程i/o系统

电子室的控制柜需要1块串口通讯控制卡(lc卡),其作为主机,idas高速抗干扰通讯模块作为从机,通过rs232或rs485硬件接口,采用标准modbus协议,以19.2kbps的通讯速率与dcs进行通讯。

锅炉现场需要12台智能采集前置机(每台支持20个通道,各种热电偶、热电阻、直流电压、电流、电阻可以在同一台智能采集前置机上混接。具有3种冷端补偿方式)。现场远程i/o站和中控室主站之间应采用双向冗余的通讯连接,idas的网络最大距离是1200米。通讯电缆采用屏蔽双绞线。

该方案的最大特点是经济、实用。其通用、成熟的第三方测试软件及较低的成本,实现了电力系统现场设备间的数据和控制命令的信息交互,系统接口简单、实用,主要技术问题均通过软件方法得以解决;数字化的信号传输,上层工作站及高速网之间的信息交换,全部使用数字信号,实现了高速、双向、多变量、多站点之间的通信。但信息集成能力不强,控制器获取信息量有限,大量的数据如设备参数、故障诊断及故障记录等很难得到,因此也很难完成现场设备的远程参数设定、修改等参数化功能,造成系统可维护性不高,而modbus有这方面的优势。

2.3 基于ff的智能仪表系统

进入二十世纪九十年代以后,现场总线控制系统(fcs,fieldbus control system)走向实用化。现场总线是用于过程自动化或制造自动化中的,实现智能化现场设备(如变送器,执行器,控制器)与高层设备(如主机,网关,人机接口设备)之间互联的,全数字、串行、双向的通信系统[2]。

emerson公司提供并生产了ovation控制系统控制器与ff现场总线接口装置,使得ovation系统的数字通讯功能延伸至现场智能设备。接口的核心部件是网关处理器,它处理所有进出ovation控制器的以太网现场总线流量,同时缓存ovation控制器和h1现场总线模块之间的传输信息,还具有自检和纠错功能,将这些结果送到控制器进行监视。内置的现场总线组态软件(在ovation专用组态软件develop studio中)能够自动、方便的把系统控制策略下载到某现场总线分支的所用现场设备中。

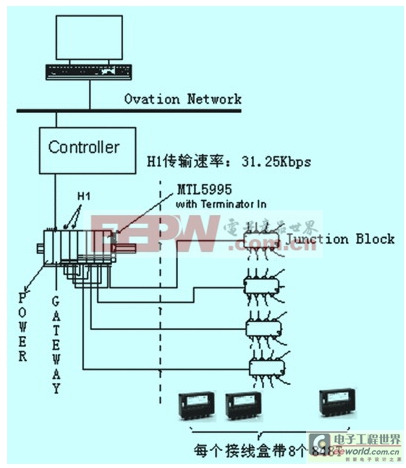

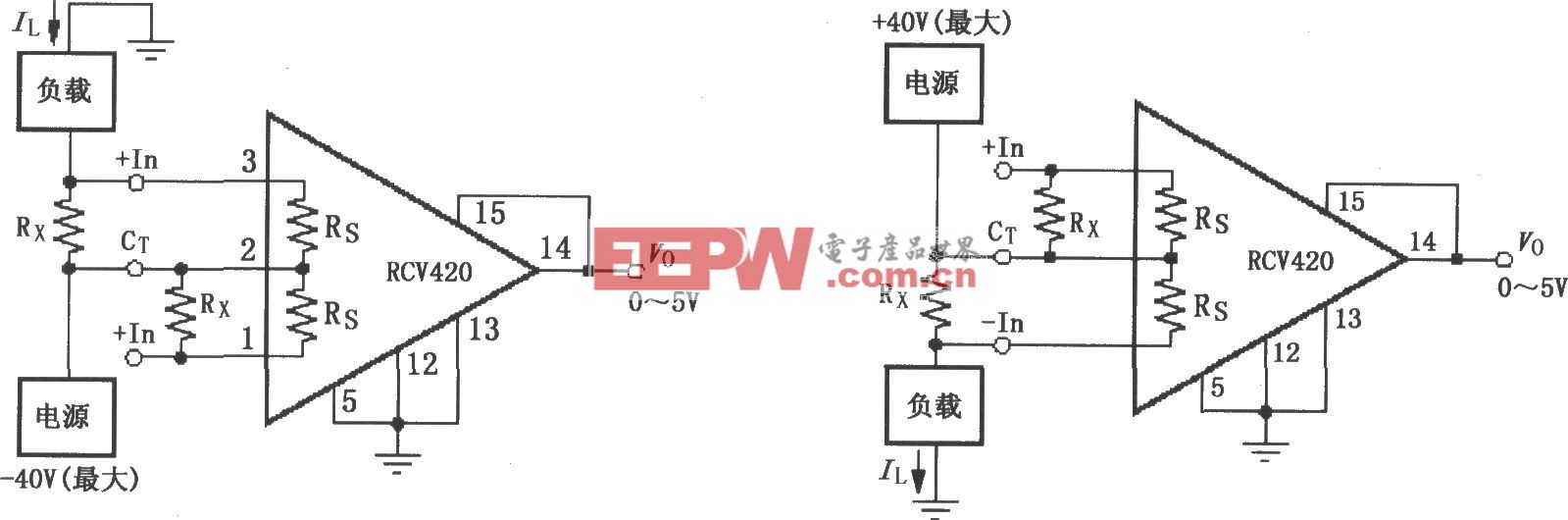

图3所示为基于ff的智能系统结构。

图3 基于ff的智能仪表系统

基于基金会现场总线的温度变送器848t是温度测量的首选模块。848t和dcs间的通讯是由h1卡(现场总线卡)并通过dcs组态来实现,h1的传输速率是31.25kbps,段的总长度取决于电缆类型,最长为1900米。它同时提供8路温度测量,可分别组态为2线或3线热电阻、热电偶。

根据操作区域划分,共配置1个网关,电源模块和2块非冗余的h1卡,每个h1卡有2个接口,4条ff总线,4块为总线提供电源的mtl5995模块内带终端,每条总线带8台848t共32台。每条总线上挂8台848t,每台848t接7或8个k分度热电偶,32台848t最多可接256个点,现有233个点,剩余23个通道作为备用。

该方案最大的优势是fcs系统采用的是全数字、双向通信,是目前技术发展的趋势,在信息时代的今天尤为突出。可用一对双绞线电缆将分散的智能现场装置连接至中央控制室,而模拟量传输无法做到这一点。通过现场总线获得的大量的现场实时信息为管理决策提供了基础[3],且其传输抗干扰性强,测量精度高。

单从硬件设备的价格上来讲,现场总线方案是最贵的,一体化远程方案次之,基于modbus协议的远程方案最经济。但从dcs供应商的选择;电缆桥架和电缆保护管材料成本和安装成本;电缆材料、电缆敷设及接线的成本和安装成本;i/o卡件和机柜的成本以及潜在的系统、设备的升级,营运和维修等方面的费用来综合考虑系统成本的话,ff方案的经济优越性将会越明显。现场总线技术的最终目标是信息处理的现场化和智能化,技术优势随着其发展也会越明显。

3 结束语

本文分析比较了三种基于ovation系统的金属壁温数据采集方案,结果显示:ovation一体化的远程i/o系统实现全厂dcs一体化,方便运行维护和管理;基于modbus协议的远程i/o系统性价比最高;基于ff的智能仪表系统最具有发展潜力。同时这几种方案不仅用于锅炉金属壁温的监测,对于汽机的金属温度;发电机的线圈、铁芯、氢气和冷却水温度;辅机轴承温度;循环水泵房的测量;水工工业综合水泵房的测量;燃油泵房的测量等其他辅助系统的测量都有一定的指导意义。在实际工程中,这三种方案都已成熟应用,用户可根据不同要求制定具体的方案。同时从远程智能i/o的成功应用表明:由物理分散控制发展到现场总线型分散控制是科学技术发展的必然趋势。

评论