锂离子时代:电流的输入输出量达4倍!

同样,在发动机和马达之间配置离合器的并联混合动力系统还有德国大众(Volkswagen)的“途锐”和保时捷(Porsche)“Cayenne”的HEV,两款车除了离合器外,还保留了原来配备于变速箱上的变矩器,这是其与风雅混合动力车的不同之处。

踩下离合器时的冲击无法用变矩器吸收,风雅混合动力车是通过瞬间提高和降低马达扭矩,来抑制剧烈的扭矩变动的。由于需要瞬间提高马达扭矩的控制,因此电池也要求具备相应的输出特性。

另一个对输出特性要求高的理由,是为了兼顾燃效和输出功率。日产为实现踩踏油门瞬间的强力加速感,在混合动力系统中组合使用了排量3.5L的V型6缸发动机。

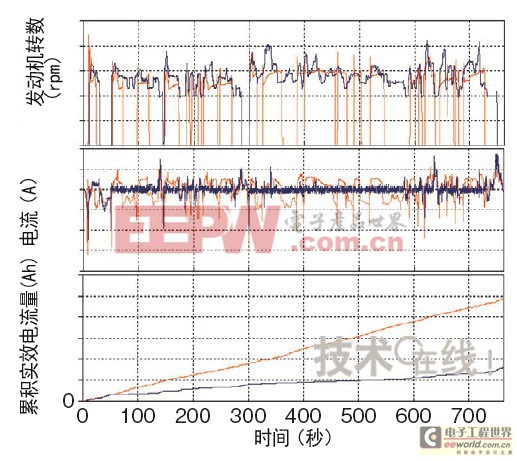

“为了在这种系统构造下也能提高燃效,提高了马达行驶的频率,所以电池的电流输入输出量较大”。根据日产的评估,与配备丰田公司混合动力系统的“Altima Hybrid”相比,风雅混合动力车需要约4倍的电流输入输出量(图5)。

图5:风雅混合动力车和Altima Hybrid的电流输入输出量比较

风雅混合动力车(红线)的累计输入输出量约为Altima Hybrid(蓝线)的4倍。

风雅混合动力车的电池容量为1.4kWh,与普锐斯的Ni-MH充电电池(1.31kWh)相当。如果采用输出密度高的锂电池,即使减小容量也可获得同等以上的输出功率,因此可以减小容量。反过来说,由此可以得知风雅混合动力车有多重视输出功率,并为此配备了大型锂电池。

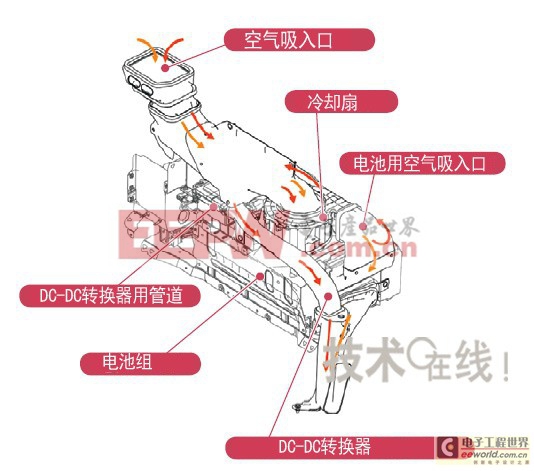

此次混合动力系统的电流输入输出要比原来的混合动力系统高,因此存在电池温度容易升高的问题。电池组的冷却系统从后座后方获取车内空气,并送至电池组内。冷风通过模块之间的微小缝隙自上向下流动,确保了冷却性能(图6)。

图6:电池组的冷却系统

从上部获得的空气由上而下流过电池组进行冷却。DC-DC转换器上设置了专用冷却路径。

日产层压型单元的正极材料使用了LiMnO2也是其特点之一。Mn类正极材料与Co和Ni相比资源储量多,在成本方面有优势。另外,LiMnO2的热稳定性较高,对过充电的耐性较强,因此还具备安全性出色的优点。不过,正如上文提到的一样,在能源密度方面存在短处。因此,日产还添加了Ni,不过没有公布添加量。

日产在不同于输出功率重视型混合动力车电池的容量重视型电动汽车(EV)的电池上,也采用了Mn类正极材料。日产的EV“LEAF”(中国名:聆风)使用的电池与风雅混合动力车的电池相比,通过在极板上厚厚地涂布正负极活性物质,提高了能量密度,其密度是HEV电池的约2倍。

电池的构造看上去是简单的层压型单元,其实为达到量产水平花费很多工夫。以封装技术为例,在将端子露出外部的部分,当用薄膜从两侧夹住时,端子旁边的部分只略微打开一个三角形缝隙。为此开发了用树脂封装的技术。另外在电气串联各单元的构造中,需要接合Al和Cu两种不同的金属,为此又开发出了以超声波接合的技术。

区分使用Ni-MH和锂离子电池

丰田的普锐斯α尤其重视电池的小型化,因此采用了锂电池。普锐斯α备有5座款和7座款,5座款与普通的普锐斯一样,在后座后方的后备箱地板下面配备了Ni-MH充电电池。不过,在这个位置配置电池,就无法设置7座车的第三排座椅。因此,7座款将电池组设置在了驾驶席和副驾驶席之间的中控台内(图7)。要想在这个位置设置所需容量的电池,Ni-MH充电电池是无法实现的。

图7:7座款“普锐斯α”的电池配备位置

内置于驾驶席和副驾驶席之间的中控台内。

“单纯就单元进行比较的话,锂离子电池的重量和容积都是Ni-MH充电电池的一半左右,但由于锂离子电池重视安全性,外壳等使用了更加厚实的材料,因此比较电池组的话,重量和体积只减少了2成左右”(丰田第2技术开发本部HV电池单元开发部新电池控制2组真野亮)。

锂电池的电池组内置了56个方形单元(图8)。配置56个单元是为了与5座款使用的Ni-MH充电电池电压一致。3.6V×56=201.6V,与5座款Ni-MH充电电池的电池组电压完全相同。不过,Ni-MH充电电池的电流容量为6.5Ah,而锂电池较小,只有5Ah,Ni-MH充电电池的电池组电力容量为1.31kWh,而锂电池只有1.0kWh。

图8:7座款普锐斯α的锂电池组

分上下两层积层配备28个方形单元的电池组。

与思域混合动力车和风雅混合动力车不同,普锐斯α重视与Ni-MH充电电池的兼容性,没有将锂电池的输出特性用于提高动力性能。加速性能等也控制在与Ni-MH充电电池相同的水平。

令人意外的是,逆变器的外围电路也与Ni-MH充电电池通用,据称还与普锐斯通用。在新款思域混合动力车中,本田曾被迫变更了逆变器等。由此推测,现有普锐斯的外围电路在设计时极有可能考虑到了将来用于锂电池的情况。

普锐斯α配备的锂电池,正极采用以LiNiO2为主要成分的NCA类〔Li(Ni-Co-Al)O2〕材料。这是因为LiNiO2在能源密度方面具有优势,但在热稳定性方面存在课题的结果。

丰田在确保安全性方面下了很大力气。具体做法为,在正极形成了温度升高、电阻会随之增加的导电性树脂——聚合物PTC(Positive Temperature Coefficient)层,在负极上形成了具有高耐热性的“HRL(Heat Resistance Layer)”陶瓷层(图9)。另外,基于传感器的单元状态监控也做了多重配置,“彻底确保了安全性”。

图9:普锐斯α的锂电池的构造

为提高安全性,设置了聚合物PTC层和耐热陶瓷层。

锂电池的生产由丰田与松下的合资公司Primearth EV Energy(PEVE)负责,在丰田贞宝工厂内的生产线生产。该生产线的产能每月可提供给1000辆汽车使用,普锐斯α的7座款估计很难再增产。

在普锐斯α上市后1个月的6月12日,订单量就达到了5万2000辆,其中3排座椅的车型为1万7000辆,约占1/3。如果每月生产1000辆的话,则交车需要近1年半的时间。不过,丰田是首次量产锂电池,因此增产计划谨慎,普锐斯α的开发负责人、现任丰田产品策划本部主管的粥川宏表示,“我们想慢慢增产”。

基尔霍夫电流相关文章:基尔霍夫电流定律

评论