基于晶闸管整流器全关断检测电路的设计

本文提出并介绍了欧姆逻辑无环流检测的一种方案--晶闸管整流器全关断检测,并与软件检测和电流互感器检测进行比较分析,最终得出晶闸管全关断检测方案准确可行的结论。全关断的输出信号与上述两种信号进行综合利用,从而准确可靠地实现了欧姆的逻辑无环流控制。

1 引言

中国环流器2号A(HL—2A)是中国第一个具有偏滤器位形的大型受控核聚变研究装置,其主机由德国ASDEX装置主机主要部件经适当改造而成,其磁场线圈所需的供电系统及其它的配套系统则完全由我院自行研制。

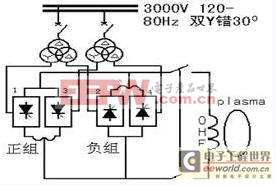

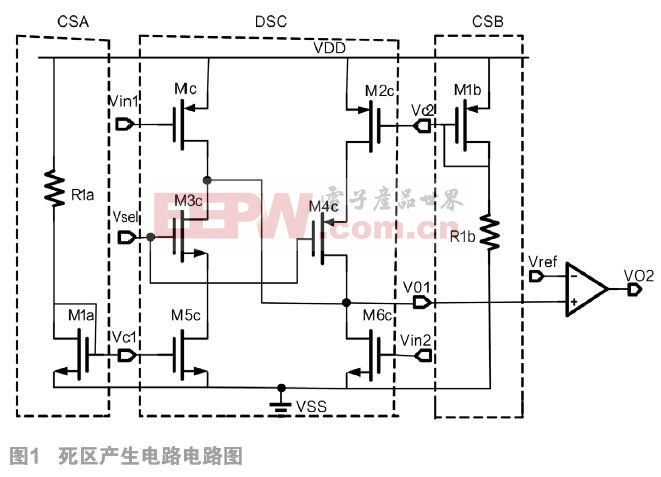

欧姆线圈(OH)在HL—2A中的作用是击穿气体、建立、维持并加热等离子体电流,因而为其供电的欧姆电源在装置实验中起着非常重要的作用。欧姆电源如图1所示,有正负各两组共计四组电源。

图1 欧姆电源示意图

其中1号和3号整流柜为正组,2号和4号整流柜为负组,正组输出电压1600V,负组800V,两组的输出电流都是30kA。

随着实验的深入,实验需求参数的不断提高,就要求实现欧姆电源正负组的无环流运行。欧姆电源的逻辑无环流运行可分为以下几个阶段,正组整流阶段为欧姆线圈充磁,开始放电时正组整流器快速进入逆变段,将气体击穿、维持等离子体电流上升,在正组电流过零后将正组封锁,紧接着负组以整流状态投入工作,继续推动等离子体电流上升并维持平顶,平顶结束后负组以逆变方式控制等离子体电流下降,电流过零后封锁负组,完成一次放电。对实验来讲,要实现逻辑无环流并确保装置的安全,最关键的技术就是欧姆电流的过零检测。

为了检测欧姆的过零情况,可靠地实现逻辑无环流控制,对比实际情况,我们开发研制了晶闸管全关断检测电路板。

2 几种关断检测方法的比较

要实现逻辑无环流的准确稳定运行,最关键的是如何准确判断正组整流器的全关断时刻。因为如果判断关断提前,而实际上正组整流器还没有全关断,这时按设定的逻辑程序就把负组整流器开通,正组整流器和负组整流器之间就会形成大环流,则对电源设备的安全构成严重危害;如果判断关断延后,正组整流器和负组整流器之间切换的死区时间过长,则影响装置放电以至放电失败。

全关断检测对电源系统安全和装置放电的稳定有着重要的影响。通常采用检测整流器的直流输出电流是否过零来判断其是否关断,习惯上就叫做过零检测,下面是对几种检测方法的分析和比较。

2.1 软件过零检测方法

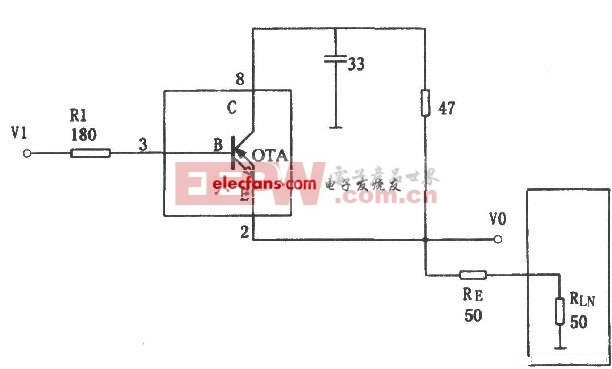

采用直流传感器的信号,经过采集板卡送入计算机,预先设置一个比较值,通过程序来比较,在检测到电流值小于这个值的时候,则认为过零,由于大电流传感器测量精度的局限性和现场干扰严重,容易造成误判,而且过零检测程序与复杂的装置放电控制程序编在一起,只检测第一次过零,在电流出现波动时,它不能判断再过零,如图2所示。

图2 软件检测过零时电流出现波动时过零判断示意图

其中Utk2-OH为软件检测过零信号,I-OH为欧姆电源电流,因为互感器测量方向接反,所以欧姆电流显示为负(下同)。当过零信号反转时,实际上还有一定电流,整流器并没有真正关断,且处于续流状态。如果放电正常,通过软件延时适当时间,可以控制在正组整流器真正关断时再开通负组整流器,其转换死区时间的长短取决于传感器的测量精度和程序速度。但如果放电不正常,正好在过零信号反转,软件延时时,等离子体电流破裂,其能量耦合到欧姆原边,正组电流增加,续流时间增长,软件又只检测出一个过零点,如果在软件延时(固定值)结束后开通负组整流器,此时正组整流器还在续流,将产生环流。

采用直流传感器的信号,经过采集板卡送入计算机,预先设置一个比较值,通过程序来比较,在检测到电流值小于这个值的时候,则认为过零,由于大电流传感器测量精度的局限性和现场干扰严重,容易造成误判,而且过零检测程序与复杂的装置放电控制程序编在一起,只检测第一次过零,在电流出现波动时,它不能判断再过零,如图2所示。其中Utk2-OH为软件检测过零信号,I-OH为欧姆电源电流,因为互感器测量方向接反,所以欧姆电流显示为负(下同)。

当过零信号反转时,实际上还有一定电流,整流器并没有真正关断,且处于续流状态。如果放电正常,通过软件延时适当时间,可以控制在正组整流器真正关断时再开通负组整流器,其转换死区时间的长短取决于传感器的测量精度和程序速度。但如果放电不正常,正好在过零信号反转,软件延时时,等离子体电流破裂,其能量耦合到欧姆原边,正组电流增加,续流时间增长,软件又只检测出一个过零点,如果在软件延时(固定值)结束后开通负组整流器,此时正组整流器还在续流,将产生环流。

评论