新型电动汽车锂电池管理系统的研究与实现 — 系统调试和运行结果

系统调试及试运行

本文引用地址:http://www.amcfsurvey.com/article/228341.htm管理系统的调试分为各种功能模板的调试,软件功能调试及系统的整体调试。系统运行正常后,再对电流、电压、温度等精度进行校准。接着进行一段时间的台架试验。最后这套系统装车,进行整车性能试验和试运行。在调试和运行的过程中,主要遇到了以下几个问题:

1.系统抗干扰能力较差,当电池大电流放电或车上电机运转时,CAN总线通讯会丢失数据或错误。

2.单电池电压测量电路中的场效应管和运算放大器由于静电原因和插拔的影响,会损坏。

3.2003年7月的5000公里运行实验中,由于连续几天阴雨天气,导致环境湿度非常大,系统的CAN通讯完全中断。经深入检查及测试后,发现CAN接口电路多数损坏,原因主要是电池组450伏高压漏电所致。

针对以上问题,我们主要采取了如下方法和措施。

1.改进电路板,重新布线。电路板上数字与模拟部分要分开布线,最后实现一点接地。电源及CAN接口部分与其他电路要建立足够的隔离区,以避免电路的相互漏电干扰。在单电池测量电路上加上对场效应管和运放的保护器件。CAN接口芯片由82C250改为耐高压的82C251.

2.滤波。BMS-Ⅲ系统中,系统供电入口端必须加一滤波器,滤波器的电流不要太大,一般为负载的2~3倍,这样可防止外界骚扰对系统的冲击。实验中还发现,充电机的输出端必须加一个滤波器,有效抑制高频干扰,否则,单电池电压测量不准。电池测量线的外面套一个磁环,对抑制干扰也起一定作用。

3.屏蔽。在实验中发现,如果不用屏蔽线,当小电流充放电或者电机DC/DC没有工作室时,CAN总线还能正常工作,电流一旦加大或电机开始工作,CAN总线就有可能失灵。最后改用屏蔽线,并且整个CAN总线的屏蔽都接在一起,CAN总线才完全工作正常。电动汽车是一个强干扰源的地方,能用屏蔽线的地方尽量用屏蔽线以防患于未然,这是非常值得注意的。

4.改进供电系统。以前CAN总线由一点来供电,这样当空气潮湿时,电池组450伏高压漏电很容易击穿CAN接口电路。一方面将接口芯片改成耐高压的器件,另一方面我们将供电系统改成一头一尾两点供电,大大提高了可靠性。

5.修改软件。在软件中我们加强了对CAN总线错误状态的监测,一旦总线出错,程序将自动复位该CAN节点。从软件方面增强抗干扰能力。

8.1运行结果

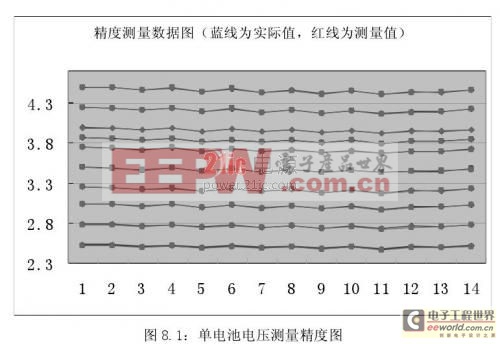

8.2.1精度实验

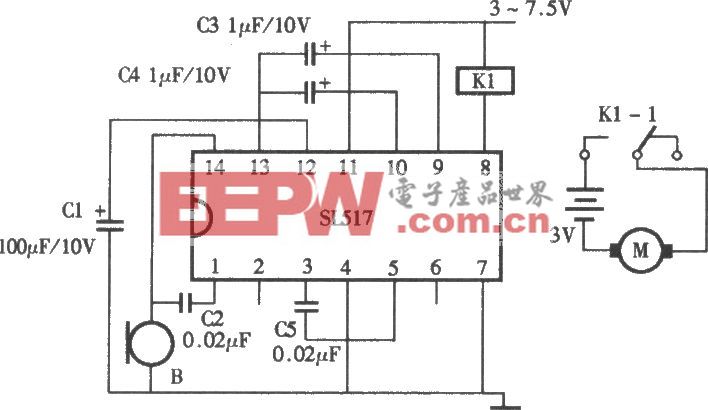

在实验室我们对系统的精度做了一次全面的试验,结论是必须采取有效的抗干扰措施,单电池电压精度才能达到15毫伏,图8.1是14路单体电池电压的精度试验图。

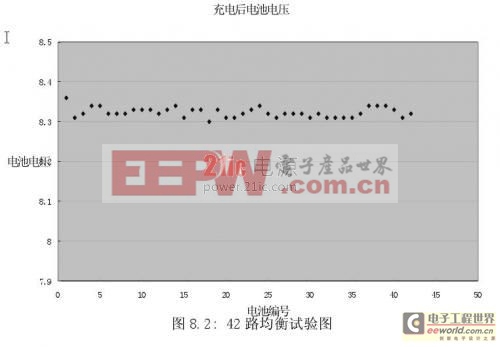

8.2.2均衡实验

我们研制的旁路分流均衡模块在实验室进行了42路均衡实验。控制算法是全过程电压均衡控制。按两只单体电池为一单元进行均衡,均衡精度约为正负0.02伏。图8.2是均衡实验图。

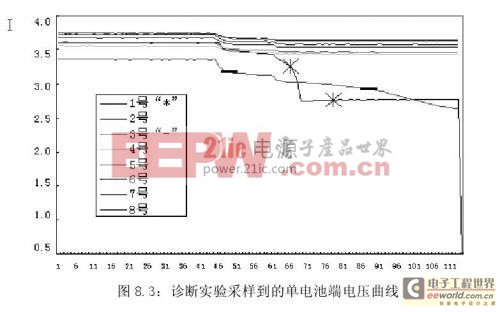

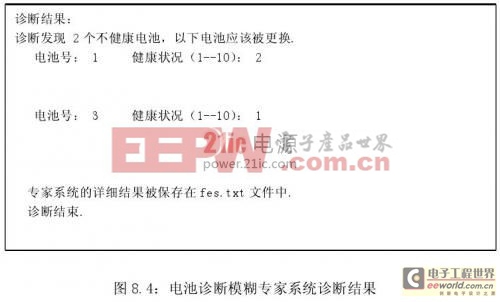

8.2.3诊断实验

在实验室我们用8节锂电池进行了专家系统的诊断实验。图8.3是诊断实验时在放电过程中采样到的单电池端电压变化曲线,图8.4是电池诊断模糊专家系统给出的诊断结果。

8.2.4台架实验

系统样机在电池实验室断续调试运行了近3-4个月,2002年9月末开始在整车组进行现场台架试验。改进后的样机装在燃料电池平台车上调试和试运行。

在台架上进行了不同倍率的充电和放电试验,记录了充放电过程中的温度、电压、电流变化曲线。特别是收集了大量的单电池电压的变化曲线,分析了电池组的一致性,对静态SOC进行了标定和测试,考核了系统的可靠性。图8.5是台架试验过程中单电池充电时电压变化曲线,图8.6是1/2C放电初期时的电压变化曲线,图8.7是1/2C放电后期的电压变化曲线。

&n

评论