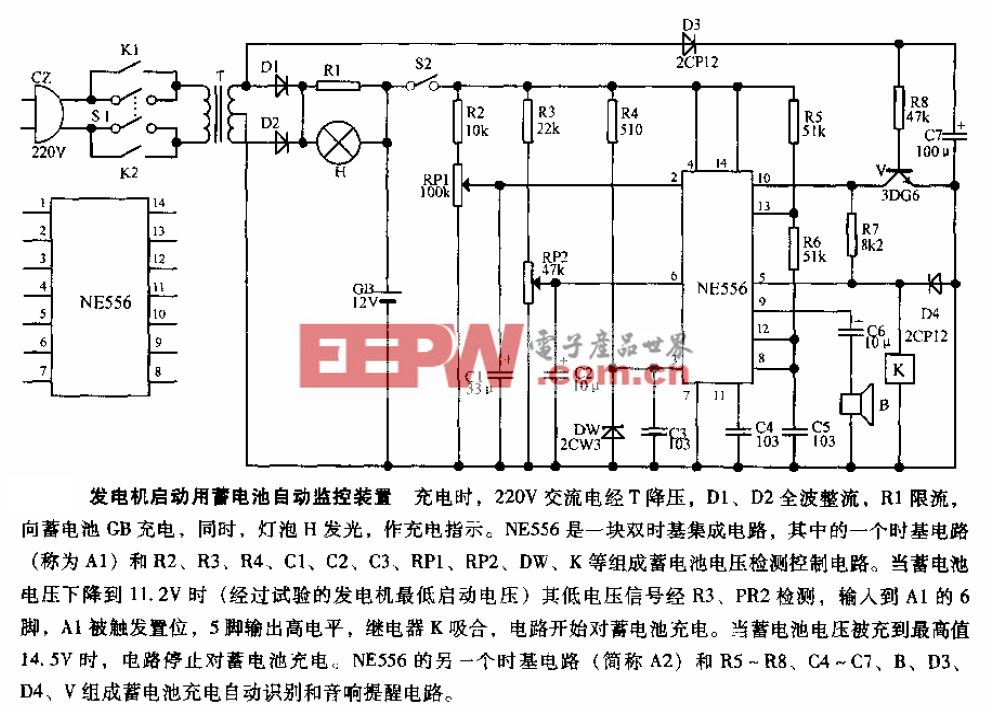

一种新型抗短路发电机的设计方案

1.引言

本文引用地址:http://www.amcfsurvey.com/article/227867.htm永磁发电机由于其结构简单、功率密度高等特点广泛运用于航空装备中,但随着航空发动机机载全权限数字电子控制系统对抗短路、宽转速、高可靠性发电机电源系统的需求,研制具备双绕组或多绕组冗余、耐长时间短路工作等特性的发电机必然成为当务之急。

目前的发电机虽然也有部分产品拥有两套绕组,也允许短时间短路工况,但却不能实现真正的冗余,即当一套绕组出现短路或缺相等故障时,直接影响另一套绕组的工作性能;即使其中某套绕组能耐短时间短路,但其短路电流很大,将达到额定电流的几十倍、几百倍甚至上千倍,产生的高热量会直接影响另一套绕组受损伤。常规设计的发电机通常难耐接近200℃的高温工作环境,高温、短路工况工况甚至引起转子永磁体的不可逆退磁,从而给数控系统带来毁灭性的灾难,严重影响发动机系统的可靠性。

本文从转子结构、定子绕组形式等方面给出了一种新型抗短路发电机的设计方案,通过Ansoft仿真分析和对比研制产品的实测结果,表明设计方案可行,研制的发电机抗短路特性好、耐高温、耐宽转速,具备真正的冗余能力。

2.抗短路发电机的设计

2.1 系统对发电机的要求

发动机数控系统要求发电机耐宽转速范围2000r/min~25000r/min,全转速范围内稳压为28.5V±0.5VDC,耐160℃高温运行工作环境(短时180℃),耐长时间短路工况,全转速范围内极限功率需求不低于 250W,3000r/min~25000r/min转速范围内极限功率需求不低于280W,45%转速时任缺一相工况不影响另一通道正常工作,双通道允许长时间短路而不影响系统其他附件设备。

系统要求发电机重量≤3.5kg,外形φ113mm×125mm(不含安装法兰外圆),具有良好气密封性、互换性、维修性、可靠性、安全性、环境适应性,满足适航要求等。

2.2 设计思想

结合系统对发电机的各项性能指标需求,设计的发电机要满足宽转速、高转速、高功率密度等的要求,永磁转子成为首选设计方案;要满足单一通道缺相故障时具备的冗余功能,常规绕组设计思想不可行,必须采用新型抗短路绕组方案。

转子设计方面根据宽转速、抗短路特性等要求,选择切向磁路结构、多对级型式;定子设计方面重点在新型绕组的设计上,理论上增加发电机的绕组匝数能减小发电机的短路电流倍数,但实际设计中由于受外形结构、出力需求等的限制而不可行,设计中考虑保持总匝数不变,采用 减少线圈个数、增加单个线圈匝数从而增加漏抗的方案来改善发电机短路电流,采用独立绕组设计型式来实现通道真正冗余功能。

2.3 仿真分析

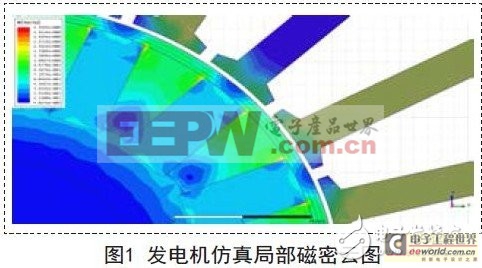

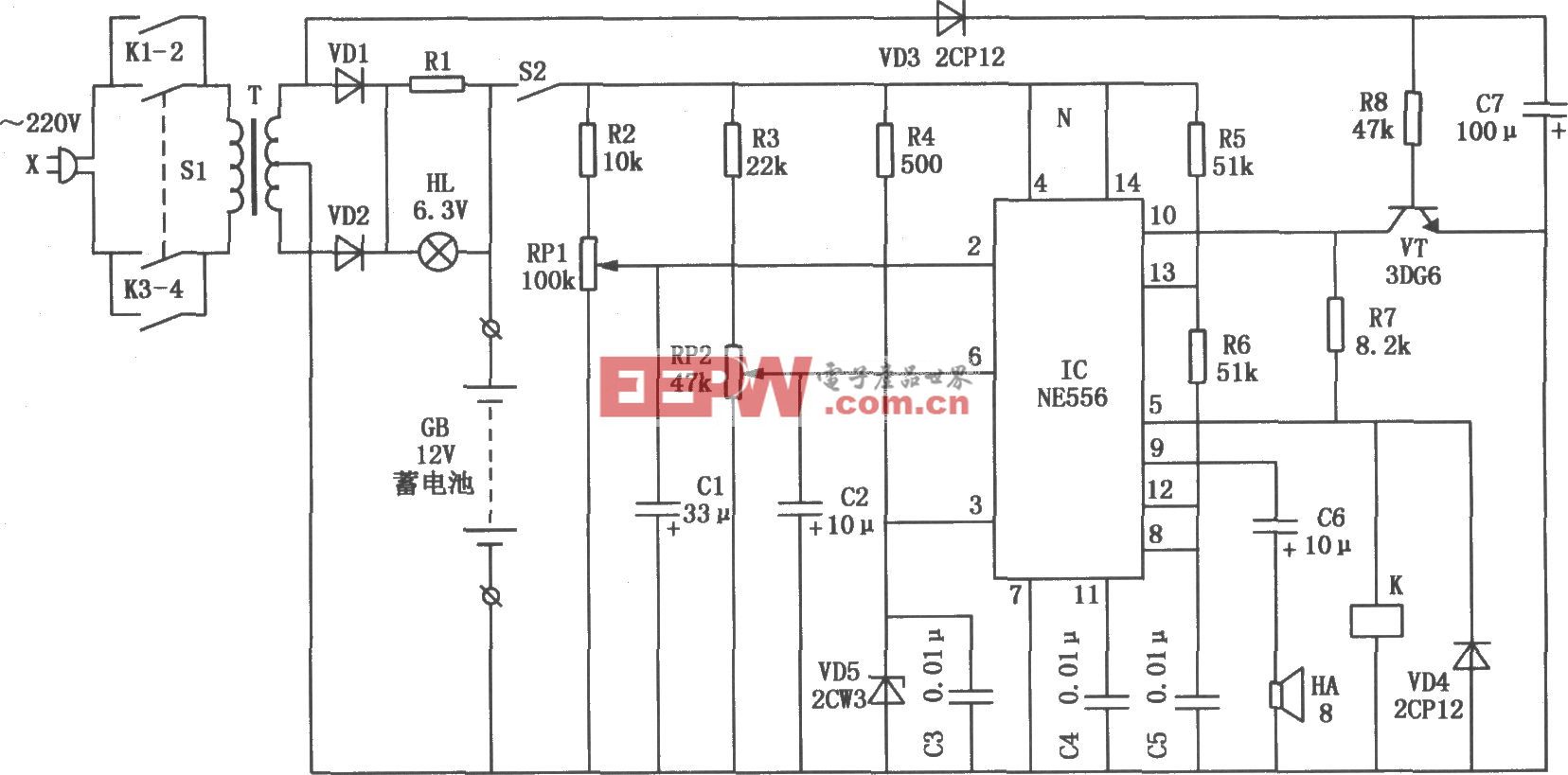

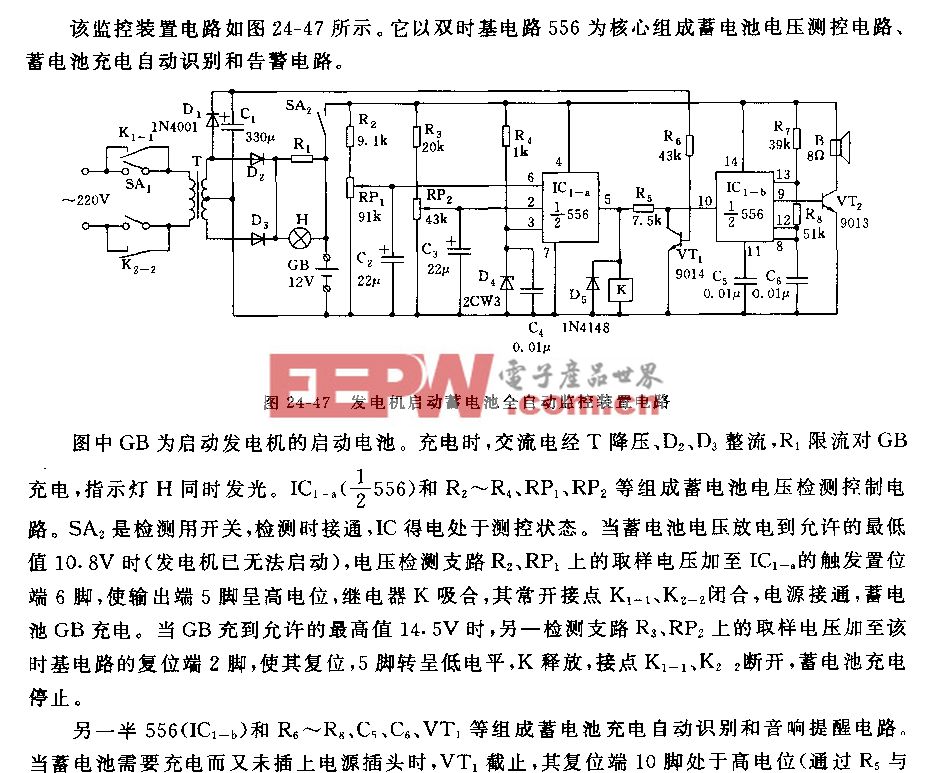

按设计思想建立发电机的仿真模型,采用Ansoft进行仿真优化设计,该发电机内部磁密特性如图1所示,磁钢和磁轭交接处顶端局部点磁密偏高,其他转子和定子部位磁密低于1.3T.

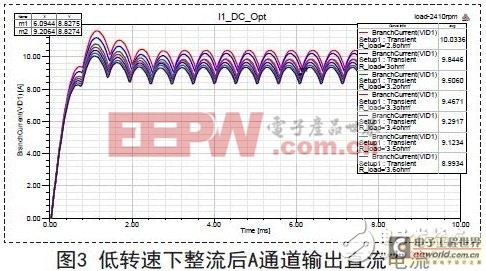

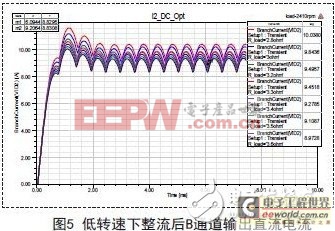

对该发电机进行低速双通道同时带载的仿真结果见图2~图5,仿真结果表明,双通道输出能保证经稳压装置后输出功率均高于250W,且双通道(A通道、B通道)的输出一致性完全满足要求。

对该发电机进行低速双通道同时带载的仿真结果见图2~图5,仿真结果表明,双通道输出能保证经稳压装置后输出功率均高于250W,且双通道(A通道、B通道)的输出一致性完全满足要求。

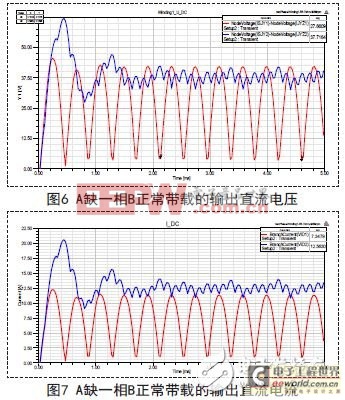

单一通道任缺一相,另一通道正常带载的仿真结果见图6和图7所示。

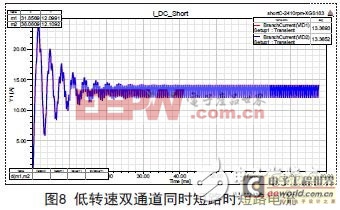

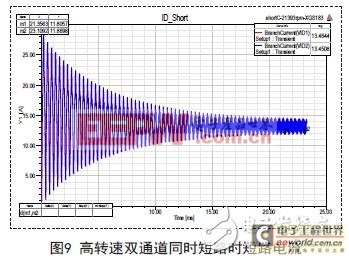

正常通道的输出功率为471W,经过稳压装置后能满足输出功率高于280W;双通道同时短路的仿真结果见图8和图9,低转速下双通道短路电流均为13.37A,高转速下双通道短路电流均为13.46A,而发电机额定工况下带载能力最大为10.5A,短路电流不到额定负载的1.3倍,发电机不会因短路工况出现温升过高的现象。

3.研制结果

以仿真优化为指导,研制生产出的产品实物见图10.对产品的实测结果见表1所示。仿真输出功率高于实测功率是由于仿真时只考虑发电机整流后的输出,而实际测试发电机产品与配套的控制器一起工作,控制器除了整流装置外还集成良好稳压装置,稳压存在一定的损耗,且只有特别设计的稳压装置才满足宽转速范围的各项输出特性,仿真结果符合实际产品测试情况。

实际测试中还对160℃环境下发电机工作稳定壳温进行测试,测试值为103.8℃;短路工况下发电机稳定壳温89.3℃,发电机具备良好抗短路特性。

4.结论

本文主要介绍了一种抗短路发电机的设计方案,该方案以Ansoft的仿

评论