一种高性价比的11.1V锂电池充电器的设计方案

引言

本文引用地址:http://www.amcfsurvey.com/article/227597.htm11.1V锂电池常用于涵道机、固定翼、直升机等航模中,具有放电稳定,工作温度宽;允许较大的充电电流、充电速度快,仅需1~2个小时就可以充满;无记忆效应;自放电率低,储存寿命长;能量高、储存能量密度大;输出电压高(单节锂电池的额定电压一般为3.6V。而单节镍氢和镍镉电池的电压只有 1.2V)等优点。但锂电池在使用过程中也存在娇气的一面。在对锂电池进行充电时要防止过度充电,如果充电电压高于规定电压或充电电流大于规定电流,就会损坏锂电池或者使之报废。在过充电的情况下,能量过剩锂电池温度上升,电解液将分解产生气体,使之内压上升而导致自燃或破裂的危险。通常单节锂电池的终止充电电压为4.2V,精度控制在±1%之内,充电电流不大于1C(C代表充放电速率,1C代表电池正好在1小时内,充满电或放完电所要求的速率)。锂电池在使用时也要防止过度放电,过度放电会导致电池特性及耐久性变差,可充电次数降低。通常要求放电电流不大于 2C,终止放电电压控制在2.4~2.7V左右。

充电电路结构设计分析

锂电池在充电过程中需要控制它的充电电压和充电电流并精确测量电池电压,根据锂电池电压将充电过程分为四个阶段。每个阶段的需要用不同的电压和电流进行充电,下面以单节锂电池为例分别说明每个阶段的状态。阶段一为预充电,先用0.1C的小电流对锂电池进行预充电,当电池电压≥2.5V时转到下一阶段。阶段二为恒流充电,用1C的恒定电流对锂电池快速充电,点电池电压≥4.2V时转到下一阶段。阶段三为恒压充电,逐渐减小充电电流,保证电池电压恒定=4.2V,当充电电流≤0.1C时转到下一阶段。阶段四为涓流充电,恒压充电结束后,电池已经基本充满,为了维持电池电压,可以用0.1C甚至更小的电流对电池进行补充充电,到此锂电池充电过程结束。

充电器的硬件电路设计

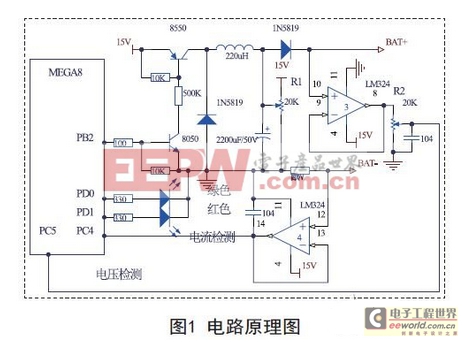

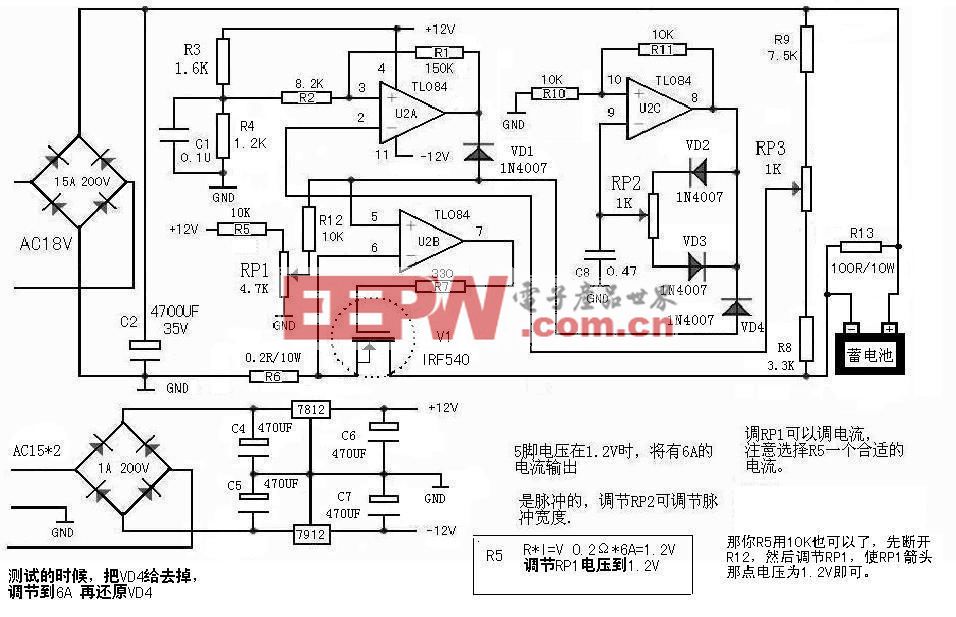

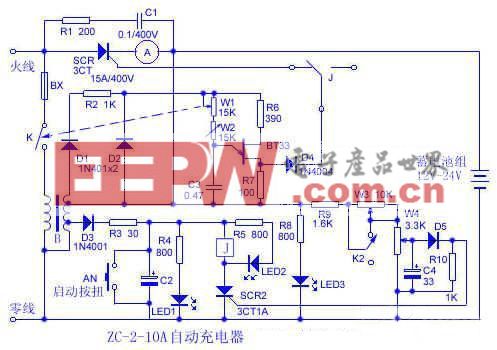

本系统主要有微控制器、电压检测电路、电流检测电路、电池状态指示电路和充电控制电路组成,电路原理图如图1所示。

1、主控芯片

本系统采用ATmega8作为控制核心。

ATmega8是AVR一款高性能、低功耗的微处理器。它采用先进的RISC结构,共有130条指令,大多数指令执行时间为单个时钟周期,具有32 个8位通用工作寄存器,工作于16MHz时性能高达16MIPS;只需要两个时钟周期的硬件乘法器;8K 字节的系统内可编程Flash;独立锁定位的可选Boot代码区;512字节的E2PROM;1K字节的片内SRAM;两个具有独立预分频8位定时/计数器;23个可编程I/O口;8路10位ADC;三通道PWM;实时计数器RTC;面向字节的两线接口;两个USART接口;可工作于主机/从机模式的 SPI接口;片内看门狗定时器;片内模拟比较器等内部资源。

2、电压检测电路

由于ATmega8的ADC的参考电压设置为3.072V,而电池在充电过程中电压可以高达12.6V,因此需要将电池电压按比例缩小后才能送入ATmega8的ADC口进行采集。

本电路由一个同相器和20K的可调电阻构成,电池电压输入到由LM324构成的同相器后,经同相器隔离缓冲后输出到20K的可调电阻,通过调节可调电阻使输入到ATmega8的ADC口的电压为电池电压的五分之一。3、电流检测电路

电流检测电路由一个1Ω/1W的检测电阻和一个同相器构成。充电电流在流经检测电阻时将产生压降,同过测量检测电阻的电压即可获知充电电流的大小,同相器起到隔离缓冲的作用。

评论