利用分时一相位控制串联谐振逆变器的研究与应用

引言

本文引用地址:http://www.amcfsurvey.com/article/227370.htm感应加热电源利用电磁感应原理,通过感应线圈在被加热的工件中产生涡流,对工件进行加热。感应加热具有加热速度快,加热效率高,温度易于控制,容易实现自动化等诸多优点,因而在现代工业生产中得到越来越广泛的应用,感应加热技术也日趋成熟。针对IGBT开关损耗小,通断速度快,工作频率较高,元件容量大且其成本逐渐降低等优点,选用IGBT作为功率开关管。但是IGBT的开关损耗,尤其是拖尾电流在高频开关工作状态下引起的关断损耗很大,限制工作频率的提高。目前IGBT的开关频率在零电流开关(ZCS)状态下可工作于100 kHz频率。采用倍频方式逆变器输出频率可提高2倍,但需要额外的谐振电路,并且频率的提高有限,器件的换流条件也较差,采用IGBT并联分时的控制方法可以提高逆变器的开关频率。

感应加热电源的调功方法可分为两类:逆变调功和直流调功。逆变调功的方法目前主要有:脉冲频率调制法(PFM)、脉冲密度调制法(PDM)、脉冲宽度调制法(PWM)、脉冲均匀调制(PSM)等。直流调功通常采用直流斩波或相控整流来改变逆变器的输入直流电压的大小,从而将逆变器的功率调节转化为对直流电压的调节。每种调功方式都有各自的优缺点。相对这些调功方式,相位调功具有控制电路和驱动脉冲简单,稳定工作范围宽,响应速度快和适应性强等优点。

这里从设备成本、体积及转换效率的角度出发,设计了4个IGBT并联的负载串联谐振逆变器,采用IG-BT分时-相位复合控制的新型策略,同时实现逆变器四倍频输出和输出功率调节,并进行了系统的理论分析和电路仿真。通过仿真,验证了该方案的可行性。

电路结构

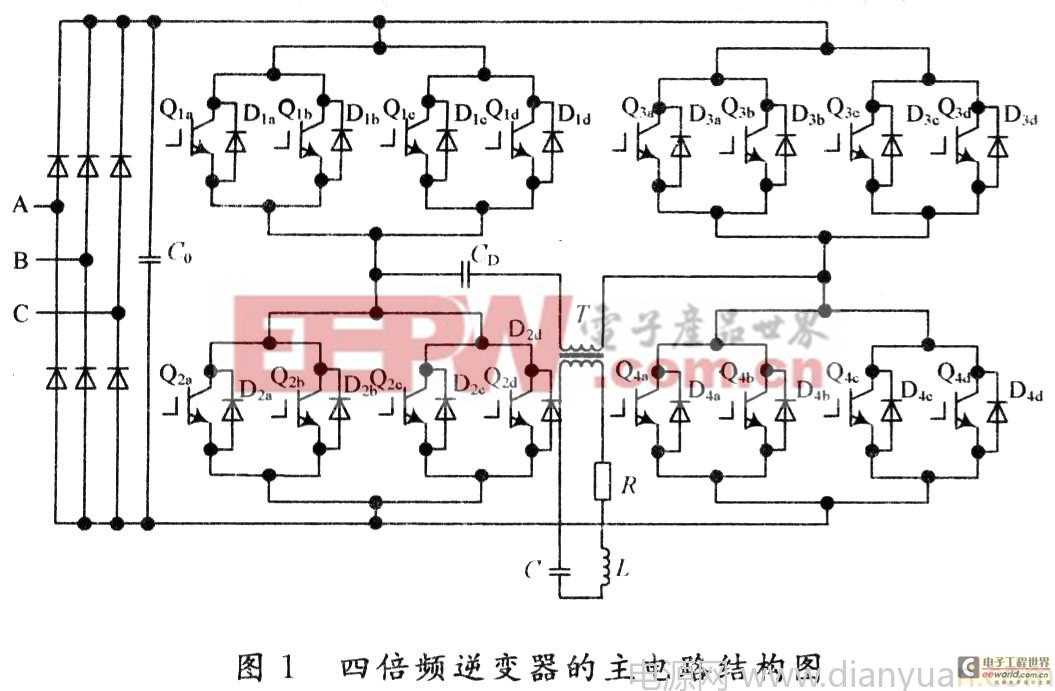

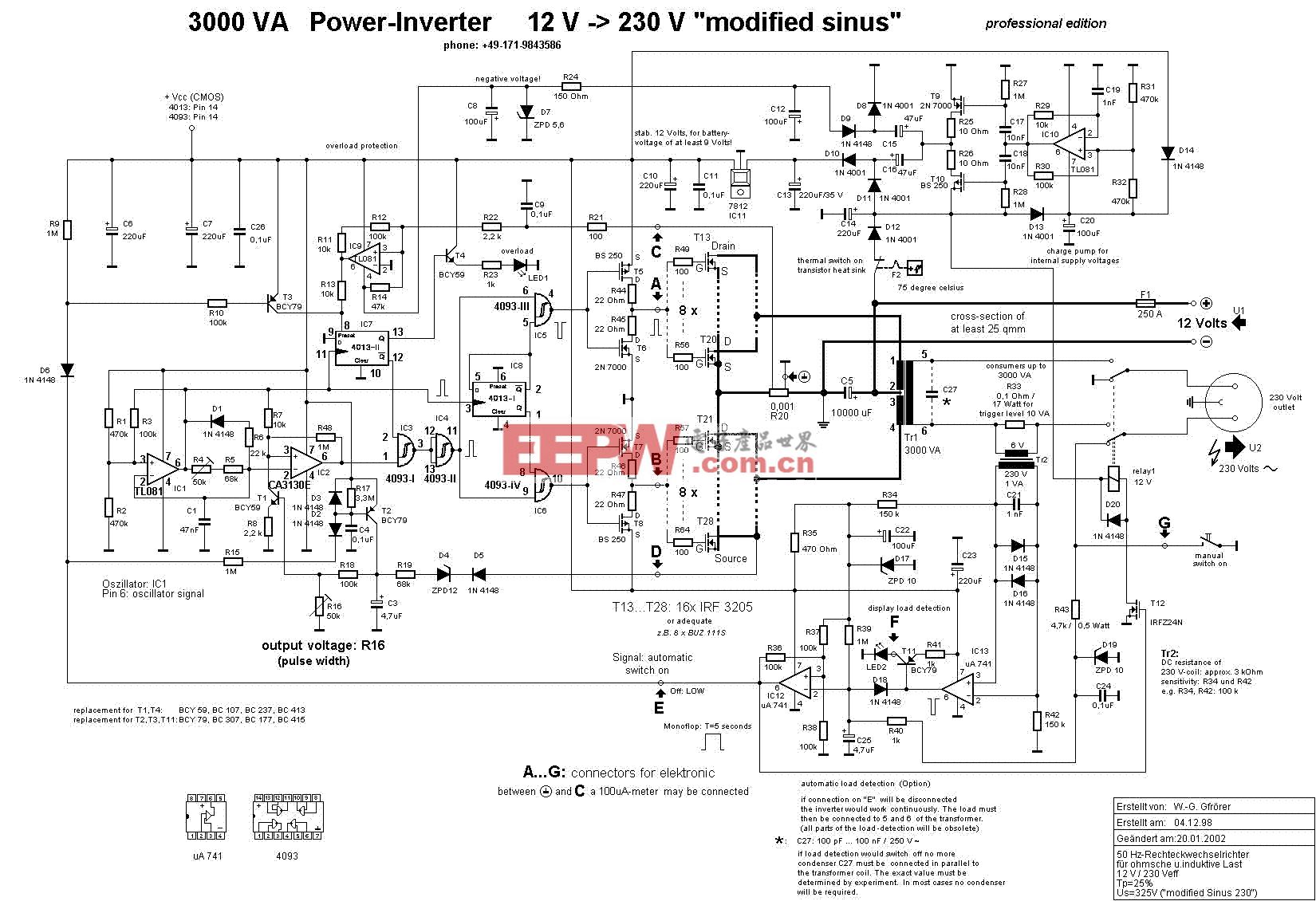

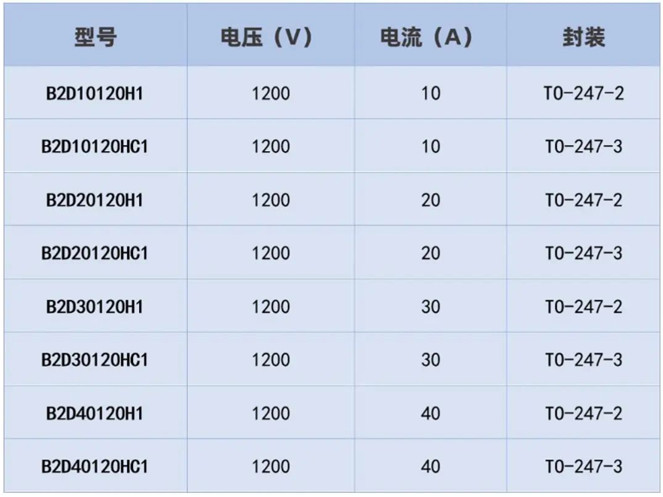

图1给出了四倍频逆变器的主电路结构图。该电源采用AC/DC/AC结构,输入经三相不控整流得到脉动的直流电压,再经过滤波环节C0得到平滑的直流电压,送入采用负载串联谐振式单相全桥逆变器,在感应线圈上产生高频电压和电流。逆变电路的每个桥臂都由4个IGBT开关器件并联而成,CD为隔直电容;T为高频变压器用于负载匹配;R,L为感应线圈等效电感和电阻;补偿电容C组成变压器二次侧谐振槽路。

控制策略的分析

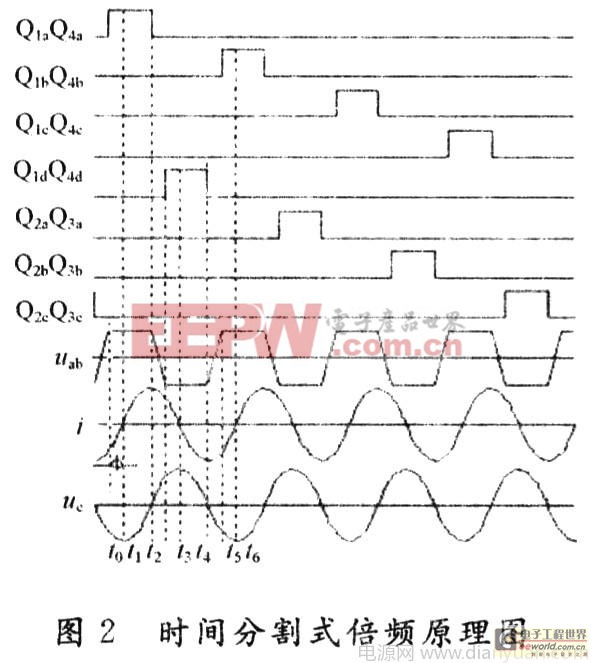

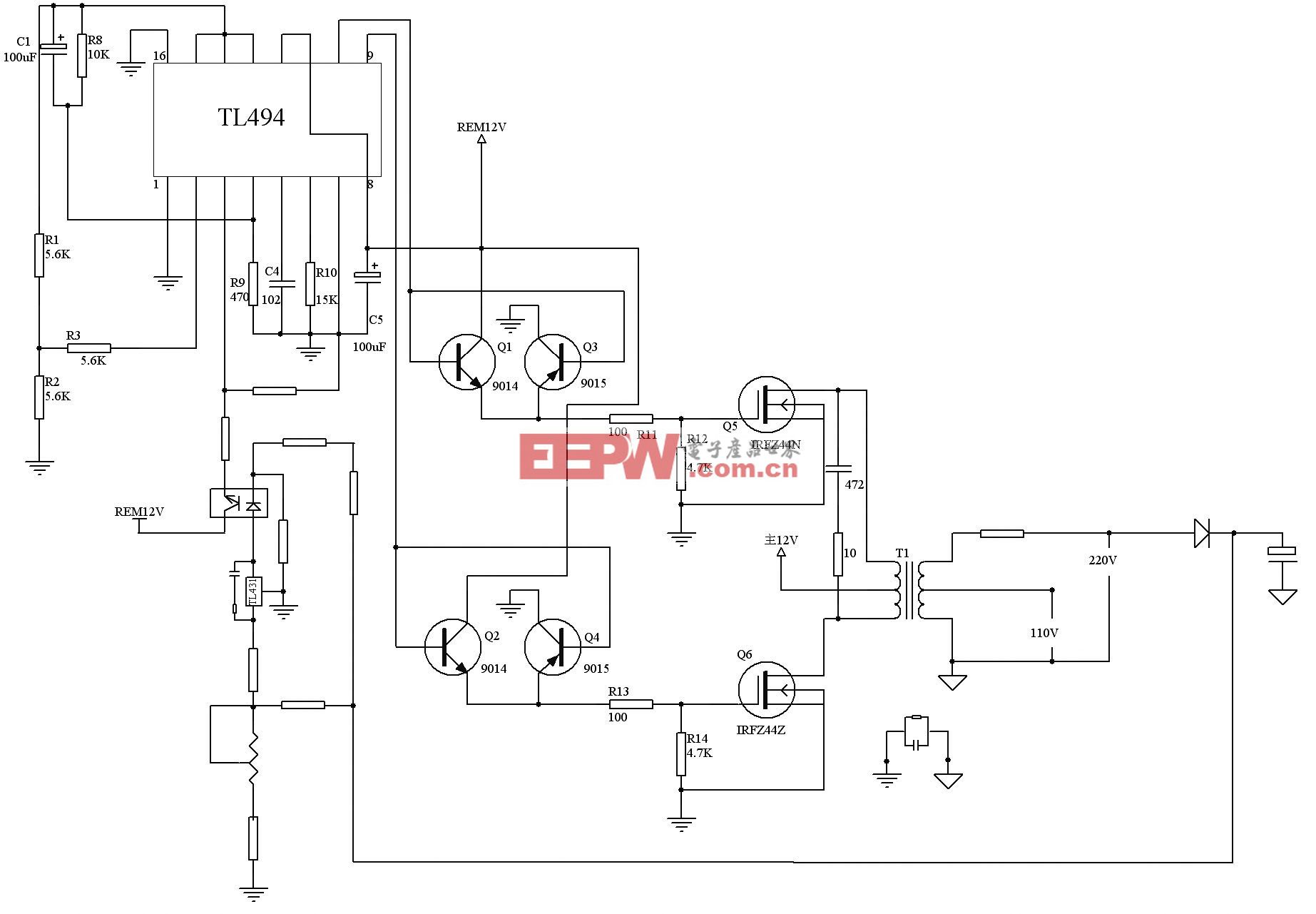

传统的逆变器工作方式是每个桥臂并联的IGBT在每个开关周期同时工作。在散热条件一定的情况下,为了提高输出频率,IGBT必须增加电流定额,而且并联器件的均流也是一个问题,输出频率的提高也很有限。将逆变器每个桥臂的IGBT进行分时控制,可避免这些缺点,实现输出频率的提高,它的工作原理见图2。

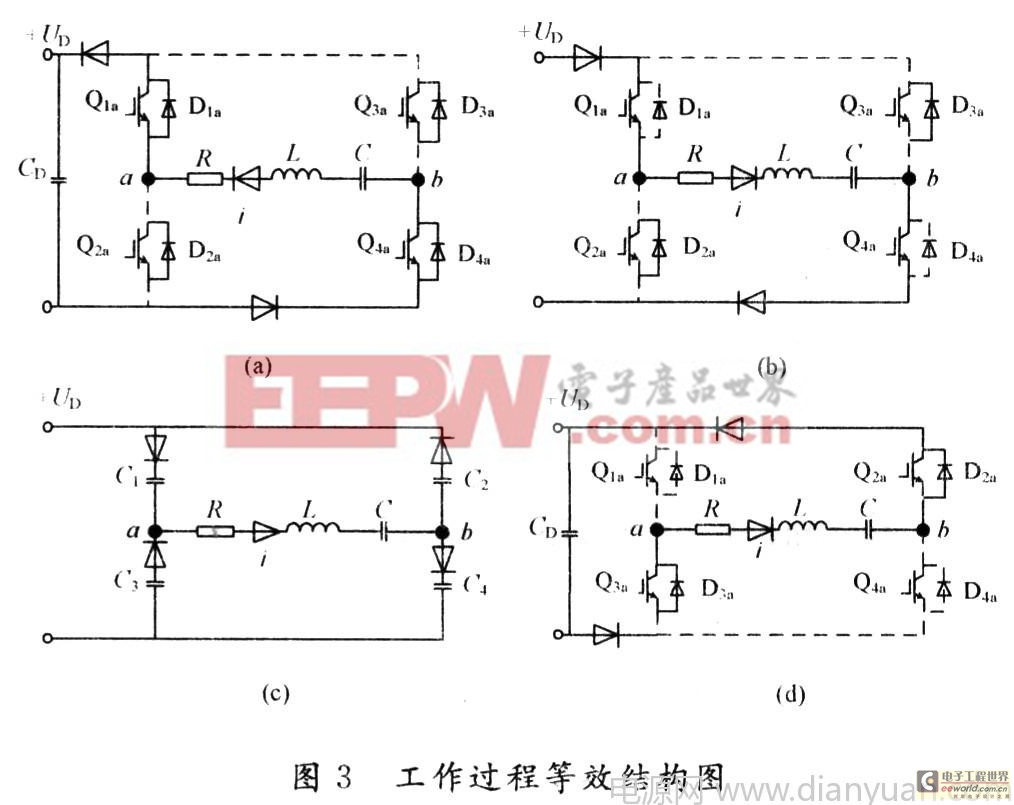

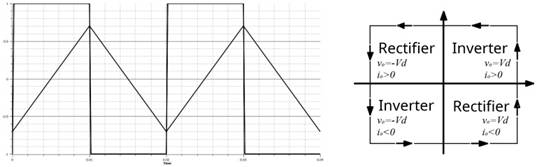

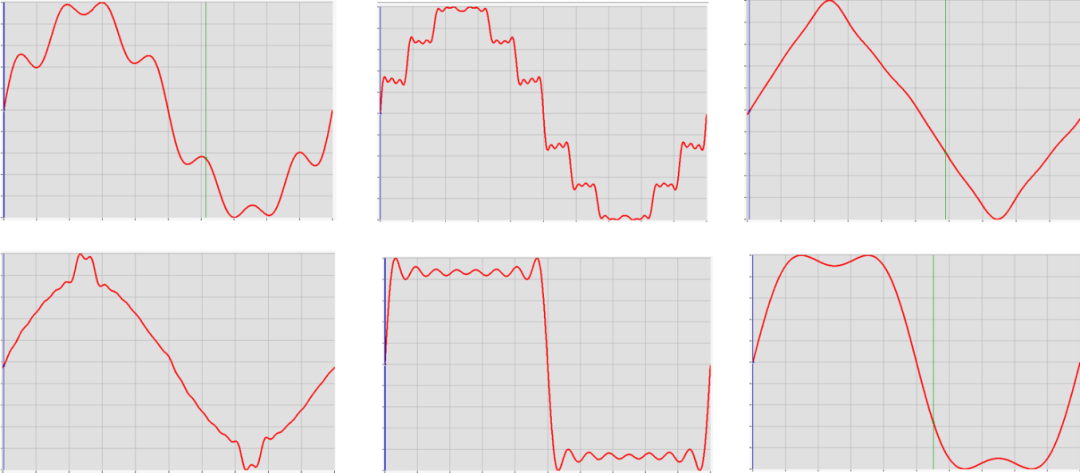

从图2可以看出,由Q1a~Q4a构成第一组逆变桥,由Q1b~Q4b构成第二组逆变桥,由Q1c~Q4c构成第三组逆变桥,由Q1d~Q4d构成第四组逆变桥,四组逆变桥轮流导通一个谐振周期。这样,如果IGBT允许的开关频率为f0,则电源的输出频率为4f0。同时,采用相位调功方式,通过调节开关管的导通宽度来调节输出电流与电压的滞后角度ψ来调节输出功率。通过检测负载电流过零点,调节开关管的导通时间,使它的超前电流一个角度ψ,ψ从 O~90°可调,根据P=UIcosψ可知,改变ψ可实现调功的目的。逆变器的具体工作过程分析如图3所示。

设C1~C4是IGBT的CE极间结电容。初始状态D1a,D4a导通,负载谐振电流i为负,并向C0反充电。其等效电路如图3(a)所示。

(1)t0-t1:t0时刻,电流i反向,●1a,Q4a在零电流零电压(ZVZCS)下导通,负载谐振电流i为正,其等效电路如图3(b)所示。负载谐振电流i从a流向b,谐振负载由电源UD提供能量。

列出负载回路的电压微分方程为:

评论