热仿真简化LED光源的研发(附图)

任何一种形式的电气照明产品都产生一种负产品:热。从白炽光源到荧光照明,代代工程师都在研发将热量最小化或将从光源或设备分离热量的方法。然而led照明,目前正以不断提高的质量和不断增加的形式,带来了新的和不同的挑战。

热量的发展会降低LED光输出,引起颜色的改变,同时,缩短元件的使用寿命。据说,热管理是到目前为止,对LED系统设计最关键的方面。从一个工程师的角度而言,这意味着要学习跨越结构和电子设计领域常用的工具,要熟悉结构和电子设计范畴之外的流程。幸运的是,现在已经有热设计解决方案,在热验证和测试挑战方面,能帮助简化工程师的设计之路。

验证设计概念

研发一种新的光源系统时,必须验证最基础的产品概念,使结构方面和美学方面的想法与热性能的实际需要能统一。

成功的LED系统设计关键是将活动设备的热量有效地从它的PN结转移到环境。焊接LED的PCB板和外壳都参与到热流路径中。设计工程师必须确定,外壳和护罩在转移热量方面表现出效率。制造和测试系列实物样品来验证这一点是昂贵的,并且需要的时间多,因此,近日的设计工程师在设计早期阶段一般采用基于软件的方法。

比较受欢迎的方法是使用计算流体力学(CFD=Computational Fluid Dynamics)分析,以虚拟的方式模拟计划中的设备。对于早期设计概念而言,这个方法比建立实物样品要灵活很多,并且一样有效。虚拟模型将特性很好指出后,实物样品就可在此基础上明确哪些可行,哪些不可行。一直以来,CFD仿真都是由一些具备有高级数据和流体力学背景的分析人士来操作,它要求执行分析的人员掌握复杂的CFD建模工具。

最新的发展将CFD技术带到了结构工程师的桌面,极大地简化和加快了分析。新的流程,即同步CFD,将准备和执行仿真分析要求的大部分工作步骤自动化。使用无缝集成在通用MCAD环境,比如Pro/ENGINEER®,使得结构工程师能对一个新光源设计建立虚拟仿真模型,并检测散热性能。

一款无缝集成的同步CFD应用比如Mentor Graphcis公司的FloEFD™软件:

––通过直接使用MCAD模型,使用在MCAD应用中所保存的设计的尺寸和物理特征

––检测流体区域和固体区域,并为这些区域划分网格,创建高级自动网格

––帮助工程师设置边界条件

––自动提供求解控制设置,在求解器计算时帮助确定收敛

设计验证的底线,不论产品是一款新光源,还是对现有设计进行修改,都应是详细了解LED设备的热表现。如果在研发的新LED灯具中,放置已有的设备,那么详细了解热表现也非常重要,因为将原装置的散热性能与灯具配套是关键。

热数据应该从LED供应商手中获取,尽管在目前的行业标准中缺乏这些信息,在印刷的产品规格中,提供的信息通常不够全面。比如,热性能数据通常会提供,但是它也许不包括工作温度范围,最终用户系统实际工作时的温度在哪个范畴。然而,设计工程师必须依靠LED制造商提供的数据或简约模型来执行光源评估,或公司内部测试,或开始早期光源设计。

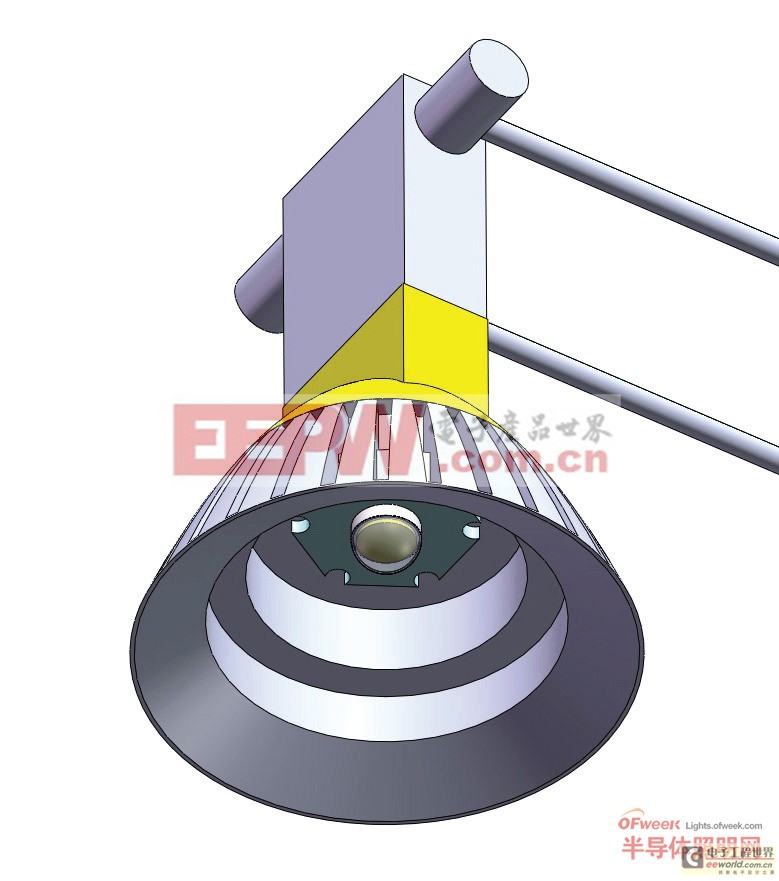

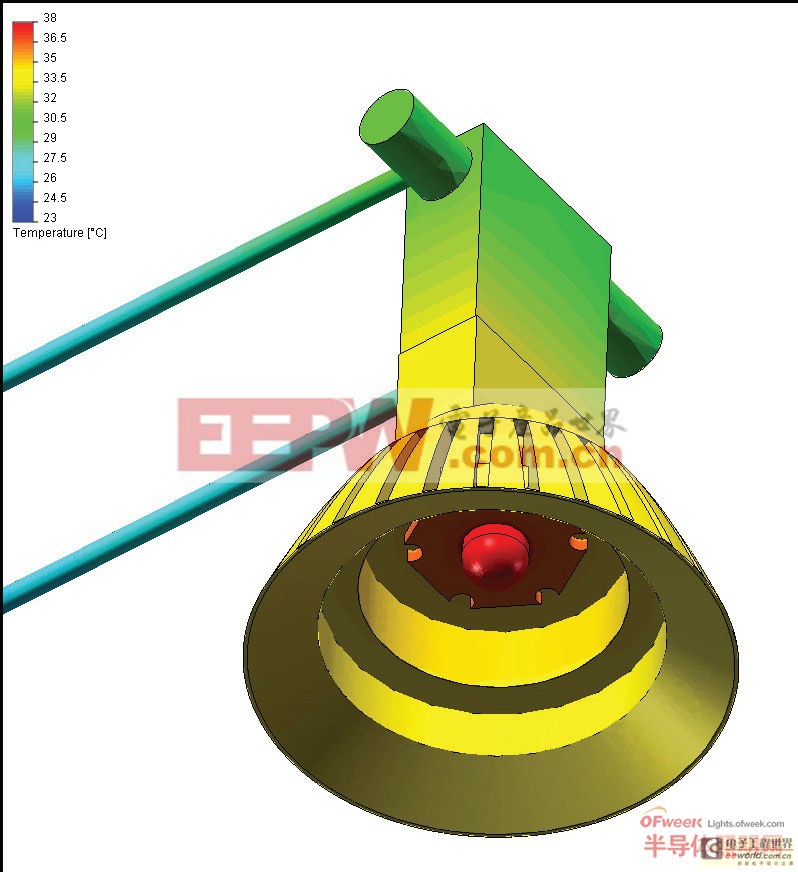

图1:LED光源的MCAD模型(点击图片放大)

流程从光源的结构设计开始。图1展示的是原始设计步骤。描述的系统包含了一个整体接头(图中黄色部分),它连接灯具的外罩,灯具外罩的鳍片起着散热器的作用。接头插在一个套接座上,设计套接座有时候是让它能进一步传导热量,作为散热系统的一部分。然而,在这个特殊的系统中,套接座只是支撑和连接灯具的一个工具。光源是一个功率LED,它安装在一个金属芯PCB上。在图1中,灯具长度省略了,这是为了更好的展示LED的详细信息。

使用同步CFD工具,准备热分析的工作就能非常高效地进行。同步CFD应用产品是无缝集成在MCAD环境中的,所以光源的尺寸和物理特性就已经存在于CFD应用中了。具体就如图1中所展示的。如果有需要时,CFD工具也自动模拟分析中需要处理的流体区域中存在的内部空穴。这种需求,在处理管道内流体的问题时,更为常见。对于通过光源的气流以及光源周围的气流,这个应用中我们需要关注。

创建计算网格

(点击图片放大)

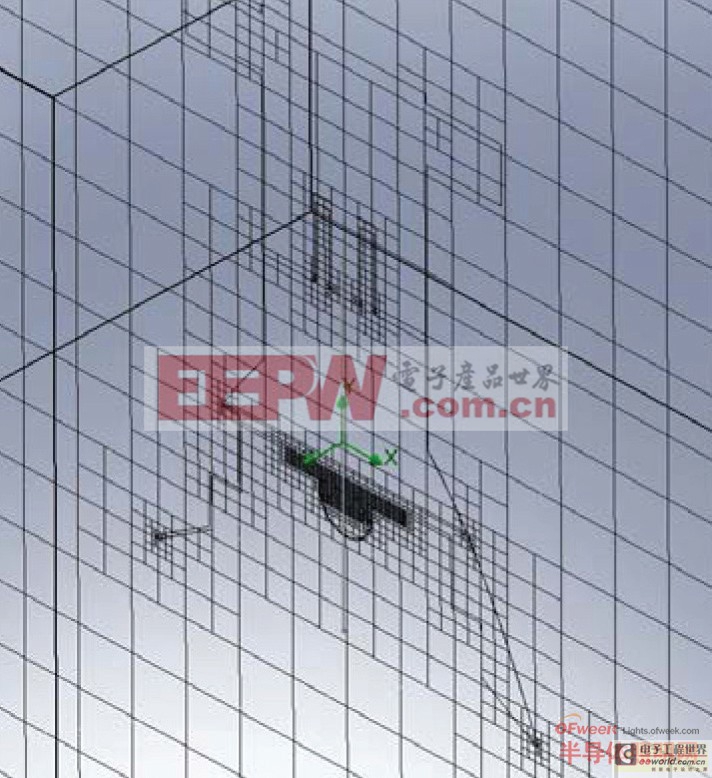

图2:灯具组件中心切面的计算网格

内部温度及它们的分布是热分析中关注的重点,同步CFD应用(同样还是使用MCAD数据)能显示任何二维面,提供横截面视图,展示光源的内部情况。然而,首先却是要创建计算网格,如图2。同步CFD自动执行这一步骤。

在这里网格只是一个概念,然而,网格是复杂的CFD计算的核心。设备表面分布着小的矩形单元,每一个都跨越在实体和流体间,分开的区域被单独计算。之后程序生成混合结果,将所有网格包含在内。

注意到在图2中,网格单元尺寸不一。与外罩外围的网格相比,簇集在LED周围的网格尺寸更小。这是因为高级的同步CFD技术为需要更高网格精度

的区域自动提供更细密的网格。

接下来,工程必须定义边界条件,它们是在计算中要用到的设备的工作参数和限制。必须设定外部环境温度,以及LED设备的功率,CFD分析的多次迭代中将使用到。

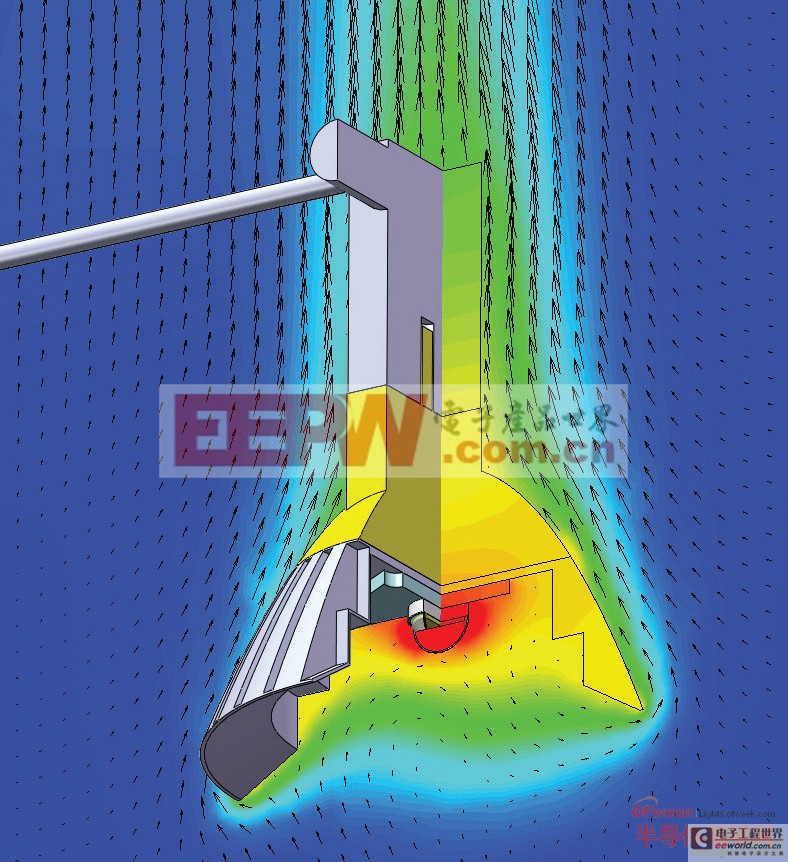

图3:通过灯具中心二维面的温度,以及矢量,显示由灯具外部自然对流引起的流动。在该图和其他相关云图中的矢量使用Mentor Graphics公司的FloEFD软件计算的。FloEFD是经市场证明了的同步CFD产品,无缝集成在MCAD环境,直接使用结构模型的CFD工具。

图3显示的是横切面的CFD计算结果。它不仅显示了热量在灯具实体部件的分布,也显示了与灯具外部对流的气流矢量。这个案例中的三维图适合可视化内部情况,但是流动矢量适合二维平面。这个视图中,颜色从红(最热)到蓝(最冷却),在这两个极端之间存在橙色和绿色。

转移热量

(点击图片放大)

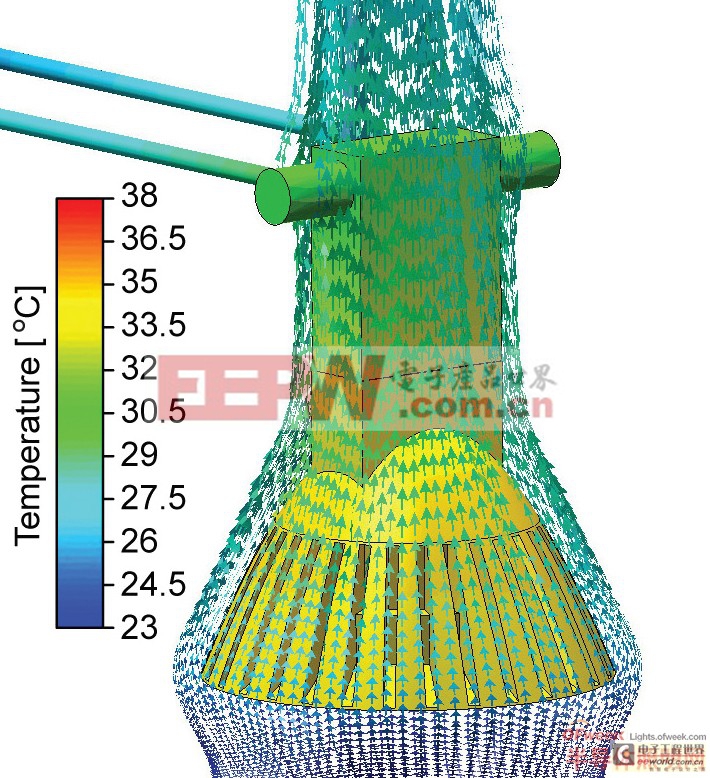

图4:整个灯具面朝下时的粒子迹线,显示的是自然对流如何在灯具外罩的外部引起空气的流动。随着灯具上部流动加速,“热烟”减少。(注意:为方面阅读,本图中的温度图例被放大。)

当然,分析的目的是为了确定计划的设计能够将热量从LED光源转移,并能安全地将热量带到环境中。图4,是另外一张同步CFD的视图,对这个问题提供了重要的答案。在这张图中,粒子示踪的气流路径,像是很小的除尘器。同样,这里颜色代表了热分布,不过这张图中,颜色对应了数值。注意这个流动型态:蓝(冷)空气从下面进入,在经过光源时被加热成蓝绿色。对流将加热的空气往上方带,并带走加热的空气。这对灯具而言,散热是否足够,以及在最终设计中是否还会有其他外罩?这个问题只有设计工程师能回答,但是同步CFD分析已经提供了数据,帮助做出判断。

图5:MCAD模型上的表面温度预测(点击图片放大)

图5提供了另外一些信息。这张是图1的实体模型中LED以及外壳整体组件的热梯度图。图例提供了温度的详细信息。依据这些信息,容易做出判断,比如触摸温度是否在安全范围内。

总结

同步CFD仿真/分析流程如Mentor Graphics公司的FloEFD软件,对于改善设计概念是不可或缺的。与创建实物样品和测试样品相比,它要便宜很多;而同步CFD中创建的自动流程意味着,第一次评估的周期准备工作简单,而对之后每一次的仿真,操作起来则更快捷。提倡在设计完全和的确被优化后,再建立实物样品,是一种环境走势。同步CFD能用来快速决定钟型外罩的最佳开槽数目,以及各槽之间金属的厚度,从而将热量扩散到环境的数量最大化。

评论