OLED照明产业化的关键技术探讨

虽然OLED照明产品还只处在初期阶段,但目前OLED照明器件的亮度、效率和寿命在研发层面已经达到了相当高的水平,如美国柯达公司(Kodak)、寰宇显示公司(UDC)、飞利浦(Philips)、西门子(Simens)、欧司朗(Osram)和Novaled公司的研究都取得了不错的结果。这些企业在OLED照明产业化规划过程中,除了继续提高白光OLED的效率和寿命外,已经把降低价格作为主攻研发方向,甚至还把上游的材料商和设备商规划纳入进来,目的在于形成完整的产业链,促进OLED照明产品的开发和市场应用。

据了解Philips、GE、Konica Minolta、Lumiotec、OSRAM等国际大公司预计2010-2012年将陆续推出OLED照明产品,实际上,这些大公司已经开始了OLED照明产品的小批量生产(世界主要公司计划OLED照明产品的量产路线图如图1)。尽管如此,OLED照明要达到荧光灯的水平并得到广泛应用,仍存在许多问题需要解决,主要包括效率、寿命和生产成本三个方面,而成本应该是制约OLED照明普及的关键因素。

图1 OLED照明产品量产路线图

OLED照明要在效率上达到荧光灯的应用水平,其功率效率至少要达到70lm/W,虽然目前约100lm/W的OLED照明器件已经有报道,但这是在非常极端的情况下制造出来的,通常情况下制造出来的OLED照明器件的效率也只有30~50lm/W,显然这远没有达到要求。

OLED高光效需解决材料和结构问题

OLED照明要在效率上达到荧光灯的应用水平,其功率效率至少要达到70lm/W,虽然目前约100lm/W的OLED照明器件已经有报道,但这是在非常极端的情况下制造出来的,通常情况下制造出来的OLED照明器件的效率也只有30~50lm/W,显然这远没有达到要求。

从材料的角度来说,要达到如此高的效率,必须采用发光效率可达100%的磷光材料,目前绿光和红光磷光材料已经没有问题,急待解决的是起重要作用的蓝光磷光材料。现在非常缺乏高效率、高稳定性的蓝光磷光发光材料,也是目前阻碍OLED照明器件效率提高的主要技术难点,因此开发实用化的高效率、高稳定性蓝光磷光发光材料的量产技术已成为该领域的主要攻关方向。

从器件结构角度来说,有效的器件结构设计也是提高器件效率的关键,目前好的器件结构包括多发光层结构、单发光层结构、叠层结构和顶发射结构。多发光层结构是目前制备白光OLED器件最多的一种,工艺比较成熟,器件性能也是最好,但复杂的工艺过程可能会影响它在未来OLED照明器件的成品率和生产成本问题,并且这种结构器件有时还存在光谱和色度坐标随驱动电压变化的缺点。然而,多发光层结构由于良好的器件性能,并且光谱和色度坐标随驱动电压变化的问题完全可以通过器件结构的设计得到解决,因此如果能够在成品率上得到控制和提高的话,该结构还是不失为一种量产技术,Philips、UDC、Novaled公司目前使用的就是这种结构。

单发光结构虽然可以在一定程度上避免色纯度随驱动电压的变化,也可能在生产过程中简化工艺,但不尽如人意的效率和稳定性问题也使这种结构在实际应用中无法得到应用。

叠层结构具备了单发光层和多发光层结构的特点,它是通过电荷产生层将多个发光单元串联起来的一种器件结构,叠层器件有非常好的光谱稳定性,并且高的发光效率、高的发光亮度和良好的稳定性等特点使叠层结构器件在实际应用中非常具有竞争力,如果能够在叠层结构复杂的工艺方面得到进一步完善的话,叠层结构器件有望成为照明用白光OLED生产的主流技术。

顶发射结构由于其在有效发光面积和提高效率方面的优势,也可能成为照明用白光OLED的一个重要技术发展方向,而且将其它结构和顶发射结构结合起来可以发展出更高性能的白光OLED。

在控制成本的前提下提高光提取技术

除了材料和器件结构,还有一个提高白光OLED效率非常关键的技术,即光提取技术,这也是OLED照明器件要达到可应用功率效率时必须采用的技术。对于可应用的提取技术,在尽可能提高输出光的同时,还必须考虑其实用性,到目前为止,研究者开发出了许多光提取技术,但真正能满足应用要求的并不多,最主要的原因是工艺复杂性造成的成本问题以及大面积化问题。

目前比较好的且可应用的光提取技术包括在基板外表面制作由棱镜或微透镜组成的耦合薄膜、在透明电极外侧引入散射层和高折射指数层等方法,Philpis、GE、UDC、Novaled、Konica Minolta等公司就分别采用了这些光提取方法大大提高的OLED照明器件的效率,结合高折射指数基板和微透镜耦合结构,光提取效率甚至提高到了原有的2.4倍,可以相信,一旦这种光提取技术开发成熟,基板供应商就可以批量地生产这种可有效提高OLED输出效率的导电基板,满足OLED照明应用的要求,而在达到这个目标之前,首先必须解决加工大面积基板的低成本制造技术。

通过光衰减调控提高OLED产品寿命

OLED照明应用要得到普及的话,还必须进一步提高它的寿命,初期的目标是达到荧光灯的水平,即20000小时,而未来目标是要达到50000小时,要达到这个目标,除了要在材料方面有大的突破和进一步改进器件结构和工艺外,大面积均匀性的控制方法和OLED器件在使用过程中光衰减的调控方法对改善OLED照明器件在实际应用中的稳定性也尤为重要。

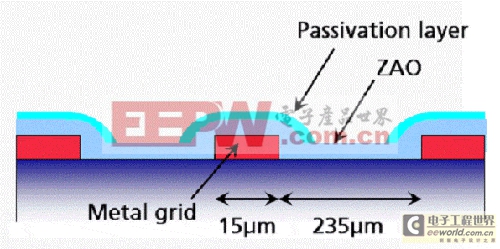

改善OLED照明器件大面积均匀性的一个有效方法就是在基板上引入一些金属辅助线来有效降低ITO的电阻(图2),如此改善电流分布的均匀性,为了不影响照明的有效区域,金属辅助线的区域一般控制在照明区域的10%~20%的范围内,在没有找到更好的方法之前,这种简单的金属辅助线方法不失为一种好的实用方法。

图2 OLED照明板的金属辅助线结构

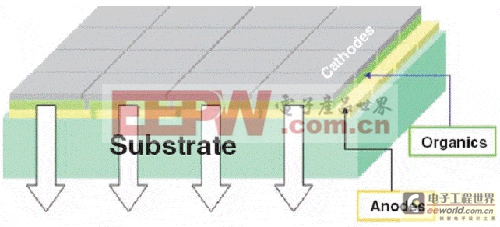

最近Kodak公司开发出了另一种组装大面积OLED照明装置的方法(图3),采用单片集成单元的方法,把单个发光单元串联在一起,这种方法在实际应用中非常实用,不但可以改善发光均匀性,也简化了电源的设计。

图3 OLED照明板的串联结构

对于OLED器件在使用过程中光衰减的问题,主要采用通过控制电路产生校正信号,保证光输出恒定,即调光方法。在各种调光设计中,校正的可行性和准确性是设计实用与否的关键。目前只有Philips和Matsushita Electric公司开发出了这种电路应用在OLED照明装置上进行光衰减调控。

控制成本的前提下提高成品率 推动量产

其实,目前OLED照明之所以还无法得到应用,最根本的原因在于它居高不下的成本,现在OLED的价格明显高于传统照明,虽然价格问题可以通过提高器件的亮度得到改善,但高亮度又带来了寿命问题。重要的是,由于生产设备的不成熟和缺乏可靠的量产环境中实现OLED的工艺流程,导致OLED的成品率低下,使OLED的价格无法降低,这反过来又影响了OLED的大批量生产的推广。因此要解决OLED照明的量产技术瓶颈,首要任务是提高成品率,推动OLED的

评论