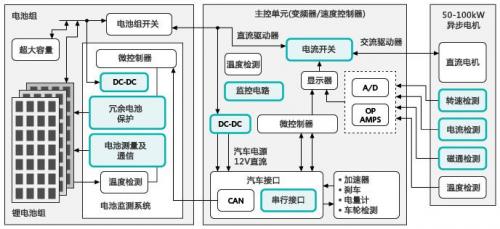

利用单ARM7处理器对无刷电机实施磁场定向控制

电机驱动能效不论提高多少,都会节省大量的电能,这就是市场对先进的电机控制算法的兴趣日浓的部分原因。三相无刷电机主要指是交流感应异步电机和永磁同步电机。这些电机以能效高、可靠性高、维护成本低、产品成本低和静音工作而著称。感应电机已在水泵或风扇等工业应用中得到广泛应用,并正在与永磁同步电机一起充斥家电、空调、汽车或伺服驱动器等市场。推动三相无刷电机发展的主要原因有:电子元器件的价格降低,实现复杂的控制策略以克服本身较差的动态性能成为可能。

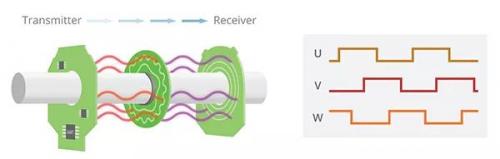

以异步电机为例。简单的设计需要给定子施加三个120°相移的正弦波电压,这些绕组的排列方式能够产生一种旋转磁通量。利用变压器效应,这个磁通量在转子笼内感应出一股电流,然后产生转子磁通量。就是这两种磁通量相互作用产生电磁力矩,使电机旋转。在转子上感应出电流的条件是,确保转子的转速与定子的磁通量频率不同;如果相同,转子只经历一个恒定的磁通量,不会有感应电流产生(楞次定律)。通电频率和其产生的机械频率之间的微小差异是异步电机命名的原因。一个三相交流电机实现转速可调操作的最简单方式是,实现一个所谓的电压/频率控制(或者叫做标量控制),其工作原理是在频率与电机通电电压之间保持恒比。这种方法产生一个恒定的定子磁通量,然后在转子主轴上得到额定的电机力矩。对于应用负载特性被大家了解的低成本驱动器,以及控制带宽要求不是很高的驱动器,如数量很少的HP泵和风扇、洗衣机等,这是一个很受欢迎的控制方法。一个MIPS不是很高并带有合理的外设接口的8位单片机如ST7MC,即可满足这种应用需求,同时编程也很简单。

这种方法无法在瞬间工作过程中保证最佳的电机特性(力矩、能效)。而且为防止电机出现临时消磁现象,还必须限制驱动器反作用力的时间。为了克服这些限制条件,考虑到电机的动态特性,市场上出现了其他的控制策略。磁场定向控制(也称矢量控制)是应用最广泛的控制算法,目标应用包括带式传输机、大功率水泵、汽车废气排放、工厂自动化。这种方法允许用两个去耦的控制变量(下文简称Id和Iq)控制一个交流电机,就像控制分开励磁的直流电机一样。励磁电流Id产生直流主磁通量,而Iq则控制力矩,功能与直流电机中的电枢电流一样。当负载发生变化时,磁场定向控制能够对转速进行精确的控制,响应速度非常快,甚至在瞬间操作过程中,通过使定子和转子的磁通量保持正交,可以优化电机能效。这种方法可实现位置控制方案(通过瞬间力矩控制),在低速运转时释放电机的全部力矩。

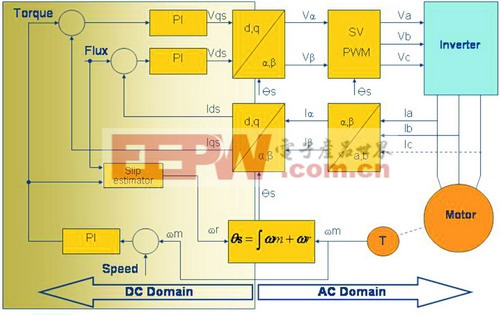

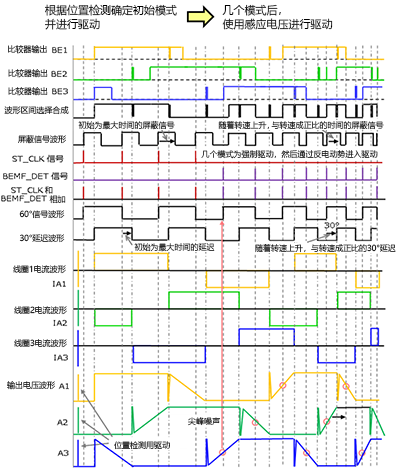

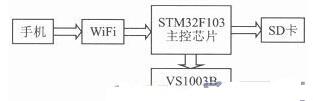

下面简要介绍一下磁场定向控制的工作原理。把参考坐标系从固定的定子线圈换到运动的转子磁通量坐标系,采用两个著名的变换运算法则:Clarke变换和Park变换。Clarke变换是将120°相移三轴坐标系(Ia, Ib, Ic)转换成两轴直角坐标系(Ia, Ib);Park变换是将固定的 (Ia, Ib)坐标系统转换成与转子相关的两轴旋转坐标系(Id, Iq)。最后这两个数值是直流或者变化缓慢的数值,采用简单的PI控制器方法可以调整这两个数值。最后,利用逆变换(Park和Clarke逆变换)将其还原到固定的AC三相坐标系,如图1所示。

图1 磁场定向控制的工作原理

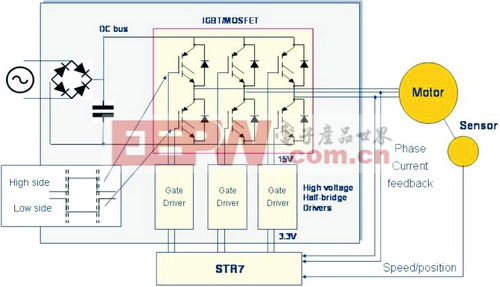

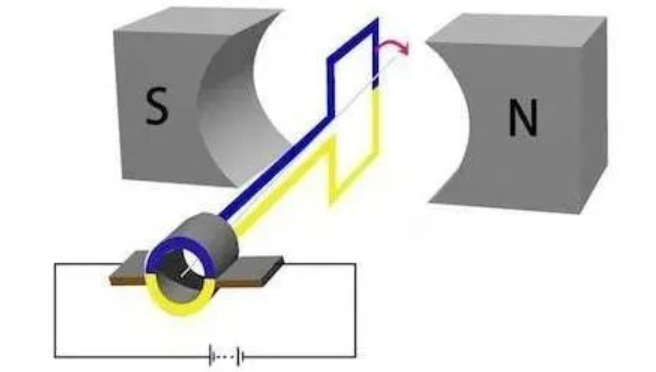

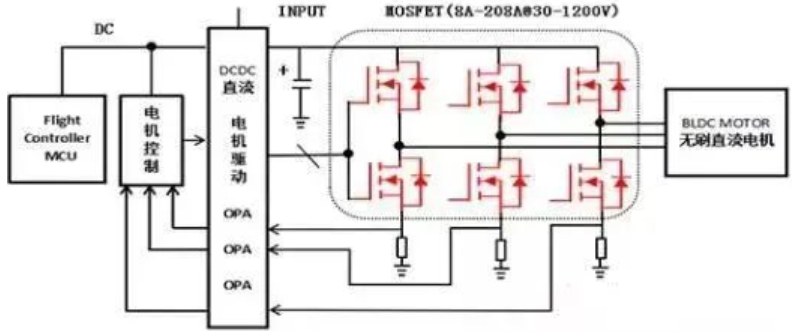

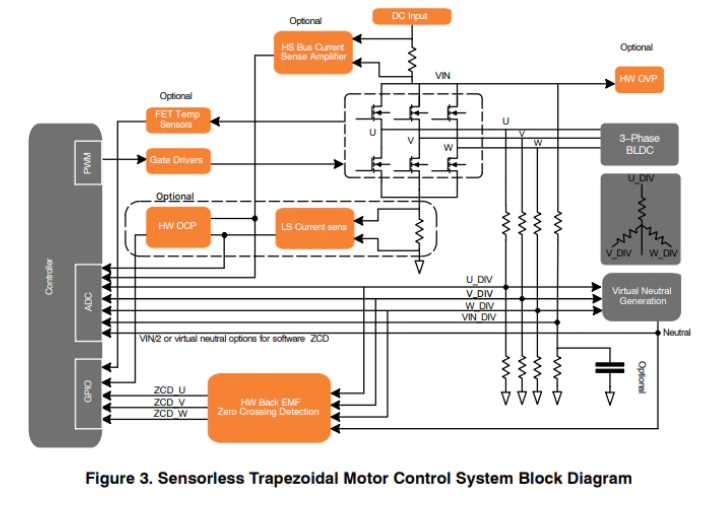

在各种矢量控制方法中,我们采用一个间接磁场定向控制方法,唯一测量和处理的电机模型参数是转子时间常数Lr/Rr(在转差估算器模块内)。如果电机是一个永磁同步电机,结构框图和相应的功能将会非常相似,不再需要转差估算器,磁通量命令可以设定为零(磁铁自己产生磁通量)。算法只是这项工作的一部分:只要计算出电压电平,就必须将其转换成伏特和安培。像在任何一个现代功率电子系统一样,这个电机控制系统由肌肉(功率转换器)和大脑(单片机)组成。驱动功率转换器(俗称逆变器)是由三个PWM输出驱动。从图2中不难看出,一个功率强大的三路缓冲器将一个0-5V的逻辑信号,转变成一个0-300V的方波信号,施加到电机端子上。电机的绕组电感起到一个低通滤波器的作用:去除载波频率,平滑电流变化,形成一个正弦电流波形,即PWM调制的波形。

图2 电机控制系统

让我们从CPU开始逐个查看一个先进的电机驱动器系统的整体需求。整个矢量控制算法必须连续反复计算,计算速度在1~10 kHz之间(1ms一直到100μs闭环时间,视最终应用的带宽而定)。系统需要大量的数学计算(三角函数、PID调整器、实时磁通量和基于电机参数的力矩估算)。此外,必须给应用的其余部分(通信、用户界面等)的计算留有余地。为了不限制动态性能,主要控制变量需要最低16位的精度,中间结果需要32位计算能力。所有这些因素说明了矢量控制必须使用高速、高性能处理器的原因。市场现有产品包括16位或32位单片机、混合控制器或数字信号处理器,这些产品通常与先进的电机控制直接相关,如果你不是刻意追求速度最快的数字电流控制回路或最精确的曲线控制,一个基于ARM7处理器的解决方案刚好满足磁通量定向控制的要求。除核心的性能外,若想最大限度减少外部组件,还需配备合理的外设接口。这样设计可大大简化设计过程,确保成本效益和可靠性(因为PCB设计被简化)。

在信号生成方面,通用PWM通道是不适合的,必须使用电机控制专用PWM信号,因此必须采用三对同步互补PWM通道,含有死区时间插入功能,以防止半桥可能发生短路故障。为安全起见,当功率级出现故障/错误(过流、高温)时,必须同时关闭这6路PWM通道。安全功能还配备一个专用的紧急故障输入。定时器的时钟频率(典型值>50MHz)和PWM载波频率的三角波形才是确保正弦波形的高精度和最佳的噪声-开关损耗比的两个因素,而非锯齿波形。

模拟信号采集是MCU的另一个主要负荷,电机监控必须控制两类信号:缓慢变化的信号如DC总线电压(含有100Hz波纹电压成分)或电位器电压;高动态的频率范围几赫兹到数百赫兹的电机电流,其中含有PWM速率(典型值高于10 kHz)的波纹电流。因此,模数转换器的速度必须很快(低于5μs),以便在对电机相位进行顺序采样时,减少对不平稳电流的测量,节省为等候模数转换结果而在PWM中断服务程序上消耗的时间。在转换器精度方面,10位正在成为转换器的标准。虽然8位转换器对大多数应用已经够用,但是电流范围扩大的应用需要10位以上的模数转换器,以便在各种负载条件下保证充足的分辨率。此外,控制精度与模数转换器的质量有直接的关系。

最后,我们还必须处理转速和/或位置传感器。递增编码器位置传感器需要专用的信号调节功能,作为一个具有加减计数功能的外部时钟,来处理两个正交信号输出。处理这个功能的是一个含有专用编码器模式的定时器。

我们在STR730单片机上成功地实现了一个带传感器的磁场定向控制(基于转速生成器)算法,该单片机基于ARM7TDMI处理器,工作频率32MHz,内嵌闪存。这个算法完全采用C语言开发,没有进行任何刻意的代码优化。在实际算法中,完成整个控制回路用时55μs,在3kHz采样速率下CPU负荷17%。当核心运行在60MHz时,预计执行时间低于20μs。采用ARM7处理器实现的算法具有很多优点。首先,ARM现已成为标准核心,其平台方法和大量的开发工具是节省成本的关键所在;其次,假如下一代产品设计需要更高处理速度(MIPS),你可以直接升级到基于ARM9的产品。从架构的角度看,桶形移位器很有趣,它允许在整个处理流程中优化变量分辨率。你可以在一个时钟周期内改变格式以达到限制处理时间的目的,此外,它允许利用常数节省某些乘法运算,例如r0=(r14) - r1相当于r0=15xr1,甚至速度更快。低成本的DSP有16位固点核心。当必须处理PI调整器的积分项或扩展所需的精度范围时,ARM7的32位数据通道能够避免多个16位负载。当进行电机控制信号处理时,DSP的其他重要功能没有太大的用途,例如,硬件闭环和双寻址模式。这些在某种程度上说明了人们为什么把ARM7处理器喻成如此优化的架构。

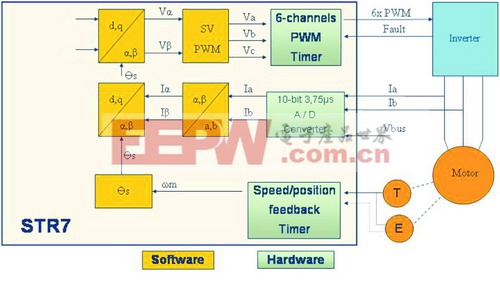

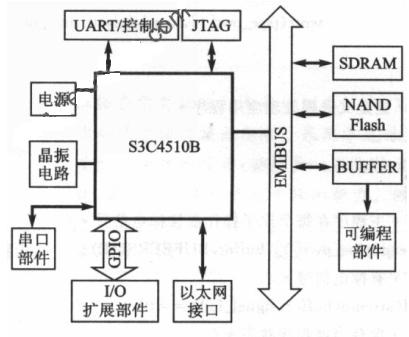

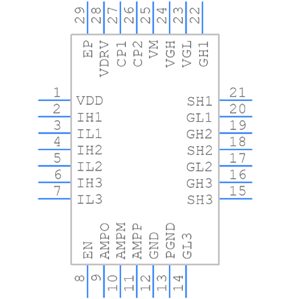

图3所示是一个新的STR7产品,为ST的基于ARM7处理器的产品线开发,能够满足前文概述的系统需求。主要特性包括:

* SPTimer同步PWM定时器,执行高端PWM信号生成功能,基于16位定时器,时间分辨率可降至16.6ns,实现最佳的电压重建;

* 能够产生居中或边缘对齐的PWM图形;

* 逆变器故障处理所需的内部可编程死区时间信号生成器和紧急故障保护功能;

* 为简化软件处理任务,采用多个中断源、一个可编程重载速率和“禁止吸烟”保护,以防止软件因为失控而修改系统重要外设的配置寄存器。

图3 新的STR7产品

这个SPTimer还可作为通用定时器,带有两个输入捕获引脚、两个输出比较引脚,以及可最大限度降低软件开销的编码器专用模式。该模式具有x2或x4分辨率、方向自动管理,可以给所选编码器的线数编程,因此可从计数寄存器直接读取转子角位信号。针对电流测量功能,新产品内置一个具有自动扫描功能的3μs 10位模数转换器。主要外设接口包括多个定时器、通信接口等。考虑到单片机处理的非电机控制性任务,我们在电路板上设计了智能外设,像连接端子、功率因数校正、耗能制动等。

意法半导体集中全力开发电机控制市场,是世界仅有的几家有能力提供完整的电机控制产品组合的供应商之一,产品范围从快速二极管到处理器,包括高压栅驱动器和开关。为满足更加节能的“绿色” 电机和高性能驱动器的需求,我们打造了一个以ARM为核心的完整产品线,帮助设计人员揭开向量控制算法的神秘面纱。这种控制方法很快就会把今天的主流的DSP式控制淘汰出局。推广应用一个新的控制方法:既然使用以ARM为核心的标准单片机就能满足先进的电机控制需求,有谁还肯再花费时间在专有的架构上实现先进的电机控制呢?

评论