基于MC9S12DP256的燃料电池电动汽车整车控制器硬件研制

整车控制器在功能完善的基础上,可靠性是其质量好坏的主要技术指标。在燃料电池电动汽车整车控制器的工作环境中,电机、变频器和镍氢蓄电池组传输的母线电流变化较大(特别是当变频器进行高频调制时),产生的空间电磁干扰很强;另外,其工作空间的温度变化范围广、振动强度大。以上种种不利因素对整车控制器可能造成的干扰后果主要表现在下述几个方面:

(1)数据采集误差加大。

(2)控制状态失灵。

(3)数据受干扰发生变化。

(4)程序运行失常。

为保证整车控制器运行正常,此次的可靠性设计采用了元器件级可靠性设计和系统级可靠性设计相结合的方法,具体表现在:芯片的温度范围控制、部件的冗余设计、系统的电磁兼容性设计等。

3.1 芯片的温度范围

在整车控制器的设计中,绝大多数芯片温度范围是汽车级(-40℃~+125℃),其他极少数芯片因为价格原因选择工业级(-40℃~+85℃)。

3.2 冗余设计

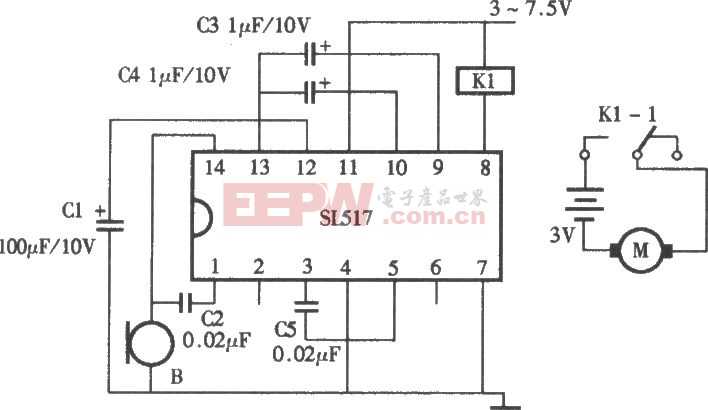

冗余设计是指通过在系统结构上增加冗余资源来减小故障造成的影响,或将故障隔离并校正错误,使得系统即使发生了故障或差错,其功能仍不受影响的技术[4]。本冗余设计采用增加功能电路的数量来实现,整体冗余量达50%以上,如表1所示。

.jpg)

3.3 电磁兼容性设计

由于整车控制器应用环境比较恶劣,干扰严重,存在多种噪声和耦合方式,所以电磁兼容性设计在所有可靠性设计中占有很重要的地位。设计中采取了滤波技术、去耦电路、屏蔽技术、隔离技术和接地技术等抗干扰技术[5][6],具体如下:

(1)选用集成度高的元器件。可以降低电路板元器件的数目,使电路板布局简单,减少焊盘和连线,因而可以大大减少受干扰的概率,增加电路板的抗干扰能力。

(2)加粗电源线和地线,数据线、地址线及控制线尽量短,以减少对地电容。

(3)数字电路和模拟电路分区布置,并加入滤波和去耦电路。

(4)采用四层电路板的设计。相对于两层板而言,有独立的地平面和电源平面,并且信号线和地线间距可以很紧密,因此能有效减小共模阻抗和感性耦合。

(5)采用敷铜技术。既减小回路面积(因而减小了辐射),又可以减小导线之间的串扰。

3.4 可靠性测试

吉林大学汽车动态模拟国家重点实验室对所开发设计的整车控制器做了初步的可靠性测试。测试过程如下:

(1)高低温测试:在低温-25℃、高温125℃中分别保持6个小时。

(2)振动测试:扫描频率范围17~200Hz,最大振幅0.78mm,在60~200Hz时加速度50,一次扫描时间15min。

(3)电磁兼容性测试:利用实车简单模拟各种汽车电磁干扰工况,做初步测试。

在整个测试过程中,整车控制器工作正常,未出现复位现象,各功能模块发送、接收数据正常。在振动测试时,元器件无脱落及损坏现象。

4 整车台架试验

在进行了可靠性测试之后,将整车控制器与燃料电池及其控制器、电机及其控制器、镍氢蓄电池组及其控制器等部件连接在一起,实现了整个燃料电池电动汽车的动力总成试验台架。在台架上做了以下的试验:

(1)通信联调试验:控制系统CAN通讯试验;数据监控系统的信号采集。

(2)整车控制器控制逻辑试验:按照与实际车辆相同的驾驶模式,重点进行加速模式、启车模式、充电模式、再生制动模式、动力蓄电池充电模式、巡航行驶模式的控制逻辑单模式调试。

(3)整车控制器控制报警试验。

(4)整车控制器控制模式切换试验:重点考核各种控制模式间的切换。

评论