魅族 MX3 详拆第二集

觉得第一集拆机是不是不过瘾?没问题,今天带来第二集,更深入更疯狂拆机,把能拆的统统拆掉。第一集结束后可能还会有一定的疑问,那么现在让我们一起去探寻更多拆解详情吧!

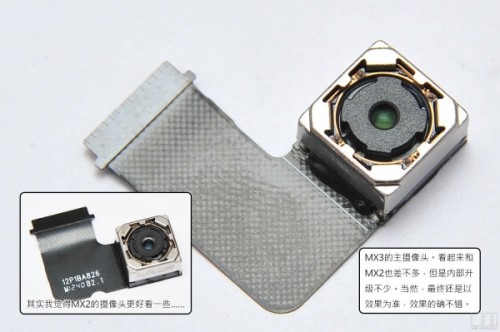

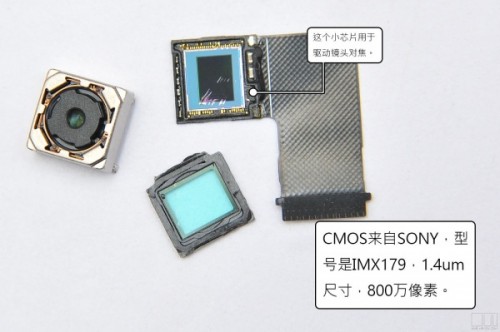

本文引用地址:http://www.amcfsurvey.com/article/215448.htm首先从啥东西开始呢?决定了,先从最好的800万像素摄像头动手,哦不对,动刀子。

引用一下第一集拆机里的一张照片,两张遗像。为啥是两张?因为MX2的摄像头也被辣手摧花掉咯。

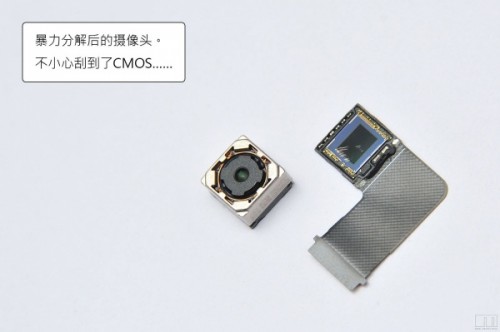

一刀下去:

抱歉,刀工欠佳,一刀把CMOS给刮了……其实当时就后悔了,用来密封CMOS和摄像头的胶并不是硬胶,而是类似硅胶的软胶,早知道只要稍加用力,就可以直接扯开的,这样就不至于划伤CMOS了。不过没办法,划都划了,就这样吧,反正也不影响各位观看。

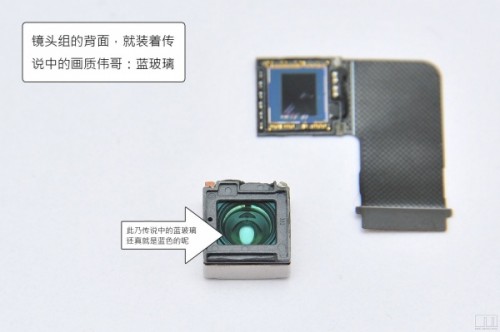

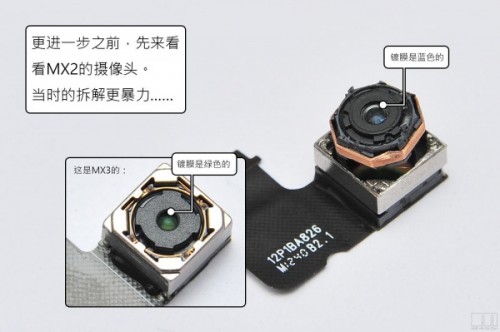

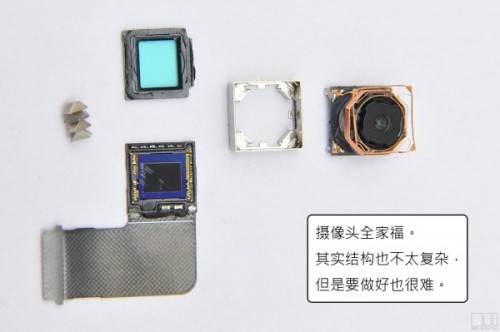

完整的镜头组。反过来就是传说中的蓝玻璃,高端摄像头的必备。其实准确来说不是蓝色,颜色更接近青色。

看到照片大家就知道每一层镀膜的厚度甚至连1微米都不到。镀膜是为了干什么?主要是两方面,一是增加透光率,二是降低反光率,通过选择合适的镀膜材料和厚度,可以让某一个波长光纤在通过膜的时候,从膜两面反射的相位刚好抵消。这样反射光线就被干掉了。多层镀膜可以大幅度降低全波长范围的光反射,这可以认为是衡量光学素质的一个参数之一。虽然照片里没拍出来,但是由于MX3的蓝玻璃比MX2的要多了25层镀膜(如果没记错的话),前者的反光强度明显低于后者,肉眼即可分辨。

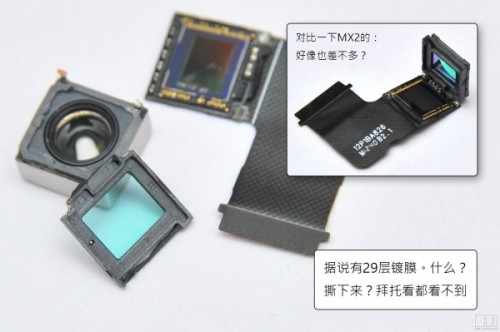

观察一下CMOS。实际上在这张图里,看到的是CMOS组件,并不是单独的CMOS,它和一些外围电路一起制作在了一片小PCB上,以金线连接(纯金噢~)。因此CMOS的整个封装实际上是完全裸露的,完全依靠蓝玻璃框密封。顺带一提,据说给MX3提供CMOS封装服务的是TDK。

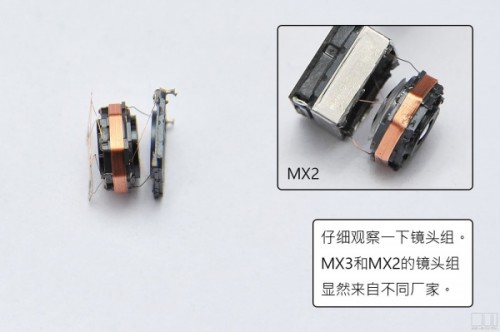

没有显微镜,CMOS看了也是白看,那么就不看了。下面来看镜头。大半年前拆MX2的时候尚且缺乏经验,不知道摄像头应该如何拆卸,于是直接抄起了电磨,直接磨掉了MX2摄像头金属壳的四个棱,这才抠出镜头组。各位可以看一看当年的惨状……

MX3的镜头镀膜是绿色的,看起来不如MX2 YY,而且感觉透镜都比MX2小,真是不知道为啥光圈还能从F/2.4提升到F/2.0。

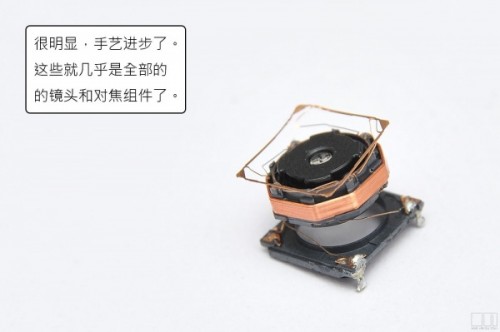

回到正题。和当年相比,这次的拆解技术如何?

手艺的进步是明显的,技术的提升是巨大的,各位就不用夸赞了。

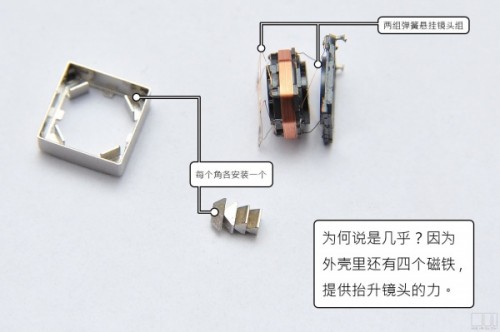

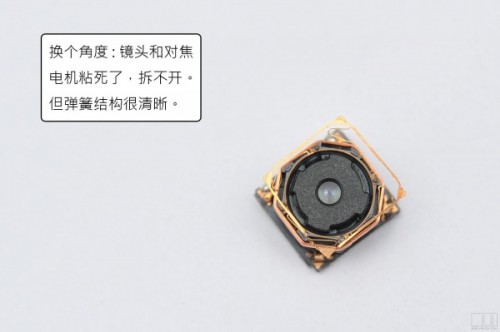

言归正传,其实真要从结构角度来说,手机摄像头可以说是简单到让人觉得大跌眼镜。两个金属悬架,一个线圈,没了。没有任何机构去保证镜头组在运动过程中的受力均匀,没有任何设计去保持镜头组安装好以后不歪不斜,也没有任何措施可以确保镜头组在不通电的时候正好就对焦在无穷远。所以说,组装手机摄像头是一门技术活,不同的工厂、是人工还是机器,都会带来巨大的品质浮动,更重要的是模组测试。所以说,一个摄像头规格再高,也可能会毁在组装上,换句话说,一个摄像头看起来参数再DIAO,它也可能是忽悠,甚至可以说规格越高的摄像头越容易出事,因为次品更多。

MX时代,MZ第一次打算做好摄像头,当时尚且缺乏经验的MZ不知道摄像头里到底有多少水,于是当时的产品饱受一致性困扰。经过三代的研究,MZ才算是明白了摄像头里的各种细节问题,也总算有能力去和供应商要求,让他们提供合格的产品。但是让人惋惜的是,很多其他厂家却完全走的是相反的路线,他们的思路是,既然高规格的摄像头有大量的次品,那么我们为何不去采购这些次品?这样又可以获得纸面上的强悍参数,又可以获得账本上的超低成本,只要给媒体评测的机器用几个正品摄像头,其他消费者在买到之前又怎么会知道实际情况呢?

好像有些跑题,不扯远了。继续看图吧。

有线圈自然得有磁铁,它们就装在摄像头的四个角里。这几个磁铁的磁力强度、安装位置等,都会影响摄像头的动态参数,马虎不得。这也是对模组制造厂的考验。PS,以后大家只要看到外壳长的和MX3的摄像头差不多的,就知道这一定是台湾LITEON做的模组封装,因为LITEON好像特喜欢用这个样子的外壳。

第一集拆解里提到,从镀膜颜色来看,MX3和MX2的镜头可能来自不同的供应商,在这里,拆开摄像头以后就看的更清楚了:MX3的镜头组更小、更薄,但是画质却更好,明显是来自更强悍的供应商。至于是哪家就不说了。

由于镜头组和对焦线圈是用胶水封死的,所以就不继续拆了,上一张全家福,主摄像头分解到此为止。

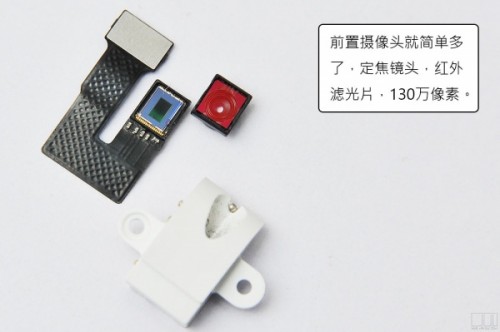

差点忘了前置……不过前置的结构实在是太简单了,一图流:

评论