非接触式电磁耦合变压器关键参数的仿真与分析

作为旋转导向智能钻井系统核心部件的可控偏心器,在它的主轴和不旋转套之间进行能量传输,一直采用的是接触式滑环能量传输方式。但由于接触式滑环存在安装不方便、旋转时易磨损、易受到井下钻井液或水的腐蚀以及泥浆的影响等缺陷。因此迫切需要一种新的非接触式能量传输方式——非接触式电磁耦合能量传输技术较为理想。而作为非接触式电磁耦合能量传输技术的核心部分——非接触式电磁耦合变压器,对它的研究则显得尤为重要。

原理

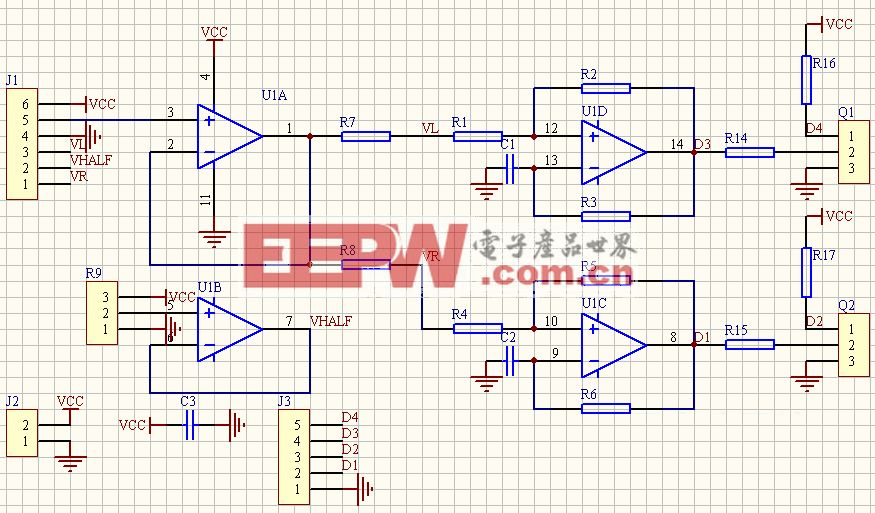

非接触电磁耦合变压器是将常规变压器磁芯的原副边磁芯分离,当在原边加一个高频交流电时,原边的磁芯中产生一个交变的磁场,这个磁场通过空气传到副边磁芯中,这时副边线圈将有交变的磁场穿过,所以将会产生感生电动势。从而实现了能量的非接触传输,如图1所示。

图 1 非接触电磁耦合变压器原理图

由于气隙(初级、次级之间的间隙)的存在,一方面使得初、次级之间没有导线的连接从而实现了非接触能量传输,但另一方面却使得变压器的漏磁非常大,限制了能量传输的效率。因此,必须对影响非接触式电磁耦合变压器传输效率的各个关键参数进行研究,以解决传输效率问题。用仿真的方法对其进行研究,可节约大量的人力物力。下面是用ANSYS软件的Emag模块对非接触电磁耦合变压器的关键参数的仿真及与实际情况的比较。

仿真与分析

通过对非接触式电磁耦合变压器传输原理的研究可知,影响其传输效率的主要因素包括:1、原边电源的频率;2、气隙和漏磁;3、变压器的结构等。下面通过利用ANSYS软件对非接触式电磁耦合变压器进行仿真,并与实际值进行比较,得到了这些关键参数和效率之间的关系。

电源频率对效率的影响

在EI型变压器气隙为1.5mm、初级电压为50V时,仿真效率和频率的变化关系如图2所示。由图可知仿真和实测效率曲线存在一定的误差,但是两曲线中效率都随频率的增加在逐渐增加,当频率为50Hz时,效率不到5%,将频率升高为650Hz时,效率增加到48%。可见增加到合适的频率可以大大提高松耦合变压器的效率。

气隙对效率的影响

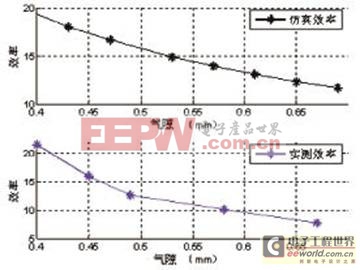

气隙与效率的关系

导致松耦合变压器效率低的主要原因就是磁芯之间气隙的存在。当频率固定为50Hz,输入负载固定为10.8 ,采用EI型硅钢片。

仿真与实测电压效率的关系曲线对比如图3所示。从图中可以看出效率随气隙的增加逐渐减小。硅钢片在有气隙存在,工作频率为工频的条件下效率非常低。

图2 效率随频率的变化曲线图

图3 效率随气隙的变化曲线图

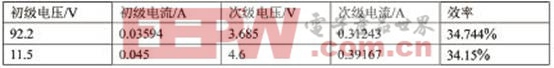

为了便于分析,在仿真时将磁芯设为线性导磁材料,相对磁导率定为:10000;不考虑涡流损耗;气隙间距:0.2mm。仿真结果见表1。

从上面结果分析,将线圈间距设为0.2mm时,效率就变为34%。可见在工频50Hz下松耦合变压器的效率是很低的。

在工频输入电压(50Hz)的情况下,负载为11.8,测得变压器初级次级电流电压如表2所示。

从表1和表2的分析对比可以看出,仿真和实测的效率误差在6%~8%之间。其中次级的电流电压值和实际测量的电流电压值基本相符合。造成误差的主要原因就是初级线圈的励磁电流。由于篇幅所限制,表中只列出初级电压在92.2V和115V两种情况。因为仿真中,磁芯的磁导率假设为线性的,而实际中的硅钢片磁特性是用非线性的B-H磁滞回线来表示的,所以仿真和实测值存在一定的误差。

表1 R=11.8/ 仿真值

表2 R=11.8/ 实测值

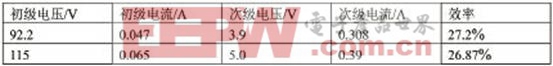

漏磁随气隙的变化关系

松耦合变压器原边与副边耦合存在漏磁,存储在漏感中的能量不能传输到相应的次级,即漏感不参与能量传输。漏感是变压器的寄生参数,应当越小越好。但是随着气隙的增加,变压器中的漏磁将逐渐增加见图4所示。当漏磁增加后,通过变压器中柱上的磁通量就会减少,也就是穿过次级线圈的磁通量减少,根据电磁感应原理,副边的感应电动势也将减少。

图4 漏磁随气隙变化图

变压器结构对效率的影响

衡量变压器好坏的主要参数就是耦合系数,耦合系数反映系统功率传输能力,它由变压器结构本身决定。理想变压器的耦合系数为1,即为全耦合,而松耦合变压器的耦合系数和它的自身结构参数有关。其中初级磁芯之间的气隙、磁芯的相对磁导率、线圈的绕法等都对松耦合变压器的耦合系数起着主要影响。下面通过ANSYS仿真改变变压器的一些结构参数观察耦合系数的变化。

耦合系数随气隙的变化规律

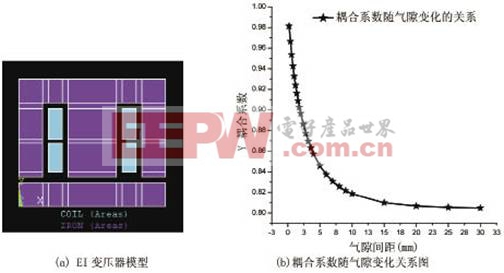

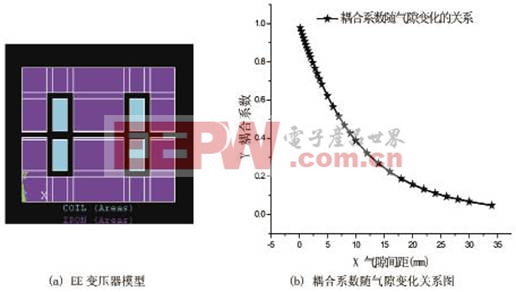

在ANSYS中分别对EI型和EE型变压器进行建模,并采用宏计算初级次级之间的自感和互感,最后求出耦合系数。EI型非接触变压器模型如图5中a所示,耦合系数与气隙变化关系曲线如图5中b所示。EE型非接触变压器模型如图6中a所示,耦合系数与气隙变化关系曲线如图6中b所示。

从图5及图6中可以看出,在气隙不是很大的时候,随着气隙的增加,耦合系数在大幅度的下降,当气隙增加到一定的程度后,耦合系数降低的幅度逐渐减小。图5中两线圈之间的距离不随着气隙增加而变化,所以,随着I型铁的远离耦合系数最低降低到0.8,在5mm气隙内耦合系数随气隙增加下变化率很大,在超出5mm气隙时,变化率变的很小。在图6中,随着气隙的增加,次级线圈和初级线圈的间距也在逐渐加大,所以,当气隙增加到一定程度后,耦合系数可以降低为零。

图5 EI型非接触变压器模型分析

图6 EE型非接触变压器模型分析

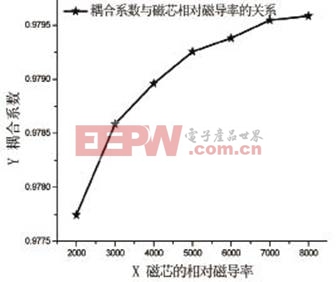

耦合系数和磁芯相对磁导率的变化关系

松耦合变压器是能量传输器件。激磁电流提供能量传输条件,不参加能量传输。因此激磁存储能量越小越好,即希望用高磁导率材料的磁芯。在气隙为0.2mm时改变磁芯的相对磁导率观察耦合系数的变化如图7所示。

图7 耦合系数和磁芯相对磁导率的关系曲线

从图7可以看出,随着相对磁导率的提高耦合系数也在不断的提高,但是耦合系数提高幅度不是很大,没有随气隙的改变对耦合系数的影响强。虽然铁芯材料对耦合系数影响很小,但是为了减少铁损,磁芯材料应该选择较高电阻率的高频磁导磁材料。

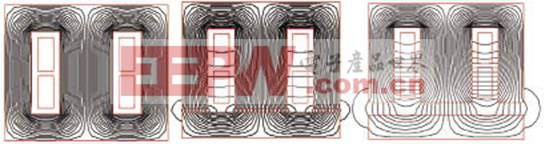

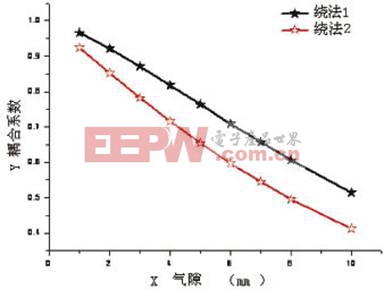

线圈绕法和耦合系数之间的关系

采用如图8所示两种线圈绕法在ANSYS中对其分析,计算出相应的耦合系数进行对比。图中绕法1和绕法2的线圈匝数、填充系数,以及线圈横截面积都相同,绕法如图8中a,b所示。

(a) (b)

图8 不同线圈绕法

采用不同的绕法,绘制出相应的耦合系数和气隙关系如图9所示。从图中可以看出两种绕法前者比后者优越,耦合系数有明显提高。所以在线圈的绕制过程中,要尽量靠近铁芯,减少线圈的绕制层数。

图9 不同线圈绕法对耦合系数影响曲线

结 论

通过以上仿真结果与实际值对比分析可知:使用ANSYS软件对非接触电磁耦合变压器关键参数的仿真结果与实际测量值符合得较好。利用ANSYS软件易于实现对变压器模型几何尺寸和参数的改变,分析出了非接触电磁耦合变压器关键参数对其传输效率的影响:首先,供电电源频率越大,传输效率越高;其次,气隙对传输效率影响最大,也最全面(同时影响变压器的漏磁和耦合系数)。气隙越小传输效率越高,但是当气隙太小时,不能满足可控偏心器的主轴和不旋转套旋转时,需要合适的间隙的要求。在气隙为0.2mm时,频率在650Hz时,效率能超过50%。变压器不同的绕法对耦合系数的影响很大,进而影响传输效率,因此选择合适的绕法也很重要。

评论