供水自动化计算机实时监控系统

关键词:PC机 可编程控制器 监控系统

1 引言

随着计算机技术、工业控制技术和通信技术的迅速发展,以及各种智能仪表的大量涌现,各种工业生产过程的自动化水平得到了很大的提高[1]。特别是可编程控制器(PLC)出现以后,设计者可以将PC机和PLC结合起来,充分利用PC机强大的人机接口功能、丰富的应用软件和低廉的价格,组成高性能价格比的控制系统。系统的开发设计周期大大缩短,成本也大大降低。本文以中小型水厂的生产过程为背景,设计了一套基于PC机的供水自动化计算机监控系统。

1 控制对象和控制系统功能简介

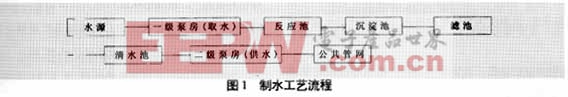

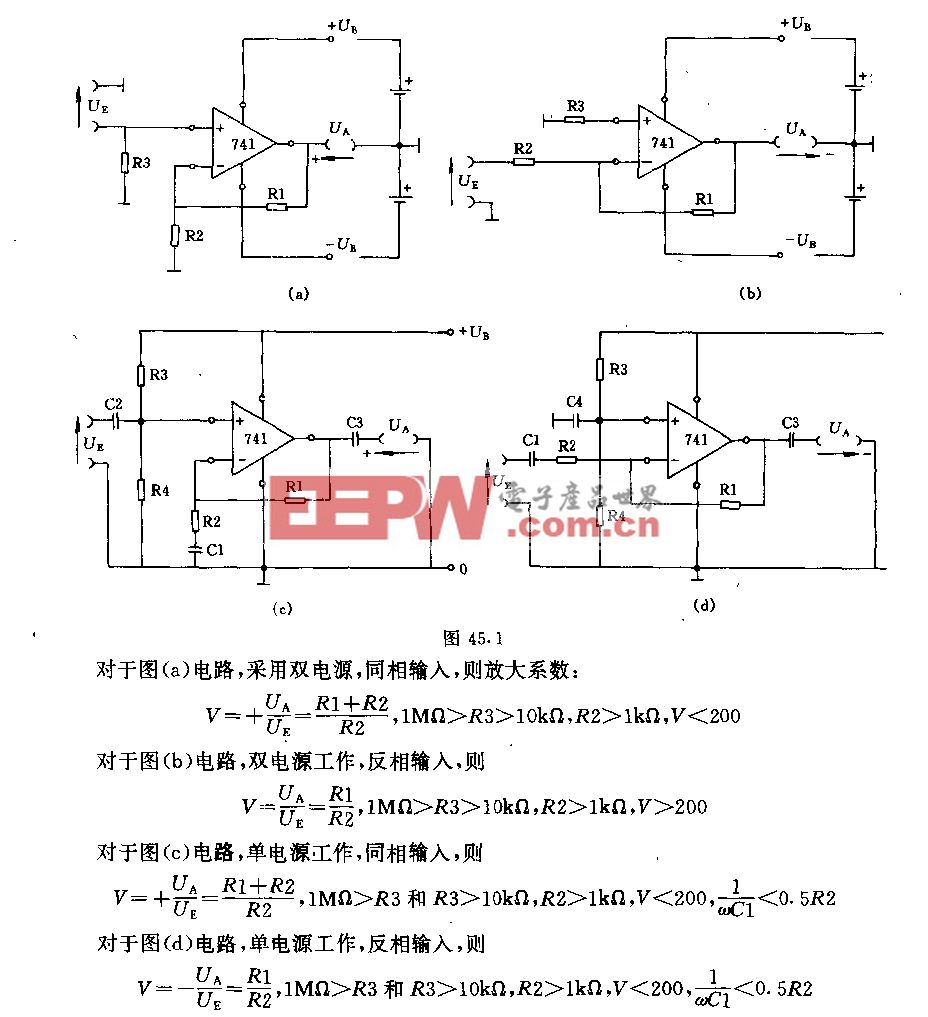

目前,我国大部分中小型供水厂均采用两级泵站的生产模式,自来水的处理工艺流程如图1所示。

由一级泵房从水源地取水输送到反应池进行加矾、沉淀、消毒和过滤等处理,最后由二级泵房加压输送到公共管网供水。作为广大中小城市自来水的生产者,供水厂大多存在以下一些问题:

(1)取水和供水控制一般为人工控制,自动化水平较低,对需求反应不及时;

(2)大多数大功率电机还是采用较为落后的启动方式,启动时冲击电流较大,对管网造成较大冲击;

(3)在用水高峰期时供水流量普遍不足,管压偏低,造成高层建筑断水;而在用水低峰期时,管压较高,既容易引起爆管事故又严重浪费水、电资源。

(4)设备事故隐患较多,管理困难。

根据叶片泵的原理,改变叶片泵转速n,可使水泵流量Q、轴功率N按相应的规律改变。![]()

根据以上公式可知电机所消耗的功率与转速的立方成正比。因此采用变频调速恒压供水,既可以使供水量与用水量统一,又大大降低了能源消耗。

对自来水生产过程的自动控制主要是对取水和供水两个环节的控制。具体的说就是根据清水池的水位高低来调节一级泵房取水量,避免清水池溢水;通过PLC和变频器根据公共管网的压力变化来控制二级泵房水泵电机的转速,既能解决冲击电流和能量空耗的问题又能达到调节流量和恒压供水的目的。

水厂对控制系统的设计要求是能够对水厂的设备运行及生产状况进行自动化控制和管理,该系统的基本功能如下:

(1)清水池水位自动控制。由于用水量的变化较大并且具有随机性,而水厂对清水池内水位的控制有一定的精度要求。

(2)保证公共管网供水压力恒定。操作人员设定管网压力后,系统根据设定值和压力传感器反馈的管网压力信号,采取一台变频器拖动多台机组,变频到工频切换的运行模式,一台机组变频调速运行配合1~3台机组工频运行,自动调整二级泵房工频运行机组的台数和变频机组的转速,保证公共管网的压力恒定。无论是用水高峰期还是低峰期都可以在保证供水压力的前提下最大限度的节省电能。解决了大功率电机启动冲击电流较大的问题;减少了用水低峰期时,由于管网压力过高造成的爆管事故和水资源的浪费。

(3)设备状态显示和控制功能。操作人员通过PC机能够很方便的了解系统中各种重要设备的运行状态和参数,能够通过PC机上的操作实时调整设备的运行参数和控制设备的启动和停止。

(4)生产管理功能。PC机随时检测并记录水厂各台水泵的流量及运转状态,以班次为单位生成报表,自动统计出水量和耗电量。

(5)报警和保护功能。当发生气、液位、机械等故障时系统进行声、光报警,并采取相应的处理措施。PC机发生故障时,PLC和变频器可以组成独立的控制系统进行工作;若整个自动系统均发生故障,现场控制柜具有手动功能,可以通过人工操作保证供水。

2 系统硬件的结构和功能

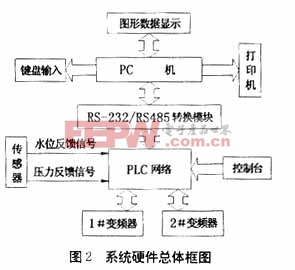

本系统由多台可编程控制器(PLC)、数字模块、模拟量模块、水位传感器、压力传感器、PC机、数字式变频器和控制台等几部分组成,系统总体方案如图2所示。

由于本系统的控制室设在远离运行现场环境较好的单独控制室里,因此上位机可以采用一般的商用PC机,从而大大降低该控制系统的成本。上位机采用Delphi6.0可视化编程语言编写监控软件,根据控制要求处理PLC传送上来的各种信息并发送相应的控制调整信息。PLC系统采用多台德国SIEMENS公司的SIMATIC S7-200型PLC和相应的扩展模块,其中可编程控制器(PLC)主要是由主模块CPU226、数字量扩展模块EM222、模拟量扩展模块EM235以及PC/PPI编程电缆组成。主模块CPU226具有24输入/16输出供40个数字量I/O点,可连接7个扩展模块,最大扩展至248路数字量I/O点和35路模拟量I/O点。并且具有两个RS485通信/编程接口,能够以多种通信协议与其它设备通信[2]。该公司的PLC具有可靠性高,可扩展性好,又有较丰富的通信指令,且通信协议简单等优点;此外该公司还配有在PC机上运行的STEP 7 Micro WIN 32程序开发软件,可以使用梯形图和语句表两种语言编写、调试程序,使得系统的开发工作变得相对容易[3]。现场的水位和压力反馈信号分别通过水位传感器和压力传感器直接送入PLC的模拟量扩展模块EM235,然后通过RS-485/RS-232转换模块传送给PC机。

考虑到现场生产可靠性的问题,本系统中的主要控制任务有PLC来承担。PC机和控制台所下达的控制命令并不直接作用于变频器和配电系统,而是首先输入PLC。PLC检测并判别输入信号后,才进行控制操作。任何指令操作和被控对象的动作都由PLC检测,即便PC机出现故障或者误操作,PLC也能够独立的使整个控制系统正常运行。当系统中的运行参数不能很好的满足工作需要时,可以通过PC机中的参数设置来修改和调整PLC中相应的运行参数。此外,虽然PLC具有PID调节功能,但是现场工作条件比较复杂、干扰较大使得这些PID调节常常不能满足需要。PC机可以运用高级算法通过现场反馈的水位和压力信号对PID参数进行在线整定,随时调整相应的PID参数,使控制系统总是处于一个良好的运行状态之中。

3 系统软件设计

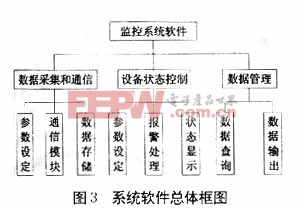

系统软件设计采用模块化设计技术,将系统按不同的功能划分为不同的模块,统一组装于主框架上构成统一的用户操作界面,操作方便快捷。软件系统主要包括三个部分:数据采集和通信、设备状态控制和数据管理。数据采集和通信部分采集水位、压力、流量、电压和电流等数据,用于记录、存储和分析,以及与PLC通信。设备控制部分根据采集到的数据判断系统当前的运行状态,并可通过修改运行参数对设备工作状态进行调整。数据管理部分负责数据的统计、查询以及打印输出。总体结构框图如图3所示。

由于本系统软件既要监测设备的工作状态又要能够下达控制命令,因此PC机上的监控软件需要简单实用、操作方便。由Inprise公司(原Borland公司)推出的快速应用开发工具Delphi6.0在数据库编程方面十分强大而且有很强的程序界面开发能力[4],本控制系统的系统监控软件采用Delphi来开发。

3.1 数据采集和通信

数据采集部分由参数设定、通信模块和数据存储模块组成。参数设定模块包括传感器参数设定和通信参数设定。通信参数用于设定PC机与PLC通信参数和协议。通信模块包括数据通信和通信测试。数据通信用于从PLC读取各种数据和状态信息以及下达控制命令和各种参数调整结果。通信测试模块具有通信测试和诊断功能,确保通信状态良好。数据存储模块将采集到的生产过程中的各种重要运行数据加以记录和处理。

3.2 设备状态控制

&nb

评论