计算机在列车用振簧自动检测系统的应用

介绍了采用工控机实现列车用振簧的检测控制。介绍了控制系统的组成、工作原理、控制方式及程序设计思想。

关键词:列车用振簧 检测系统 工控机

1 引言

根据铁道部有关技术标准,在列车振簧的装配中要求每组振簧的偏差不能大于1mm。在传统的检修过程中由装配工人用深度尺进行手工测量,这种检测方式落后、人为因素影响大、检测精度低、劳动强度大、生产效率低。

为适应国民经济发展的需求,铁路已经过多次提速,列车的运行速度越来越高。伴随着速度的提高,对列车的检修质量提出更高的要求。为保证列车检修的质量,对车辆检修设备进行技术革新,研制开发新的检修设备,使列车的维修更加规范化和标准化。为此我们研究了列车用振簧自动检测系统。

2 系统

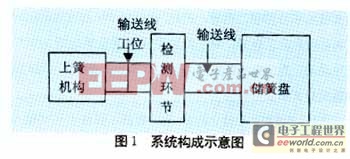

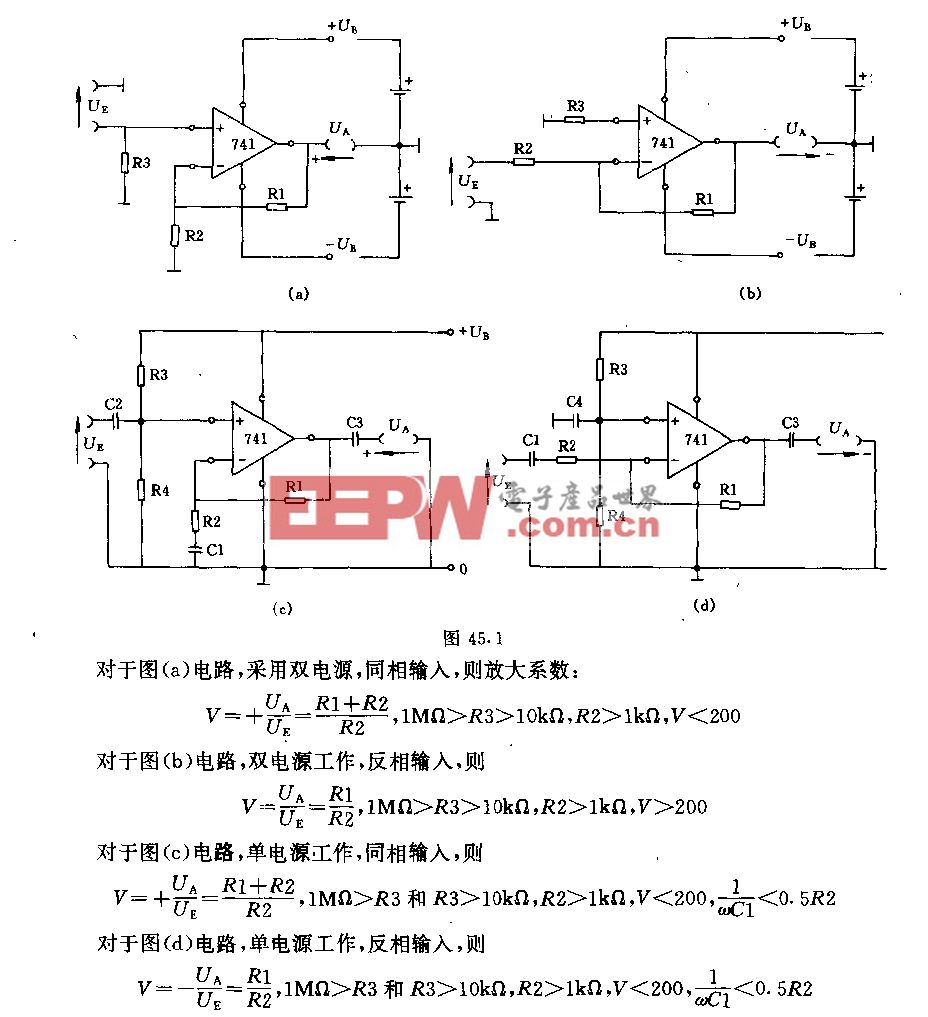

系统由上簧机构、输送线、检测环节构成。系统构成示意如图l所示。

2.l 自动上簧机构

由底面为斜面的储簧箱和旋转汽缸组成自动上簧机构。振簧滚入上簧机械手由旋转汽缸将其推上输送线的工位V型槽。

2.2 检测环节

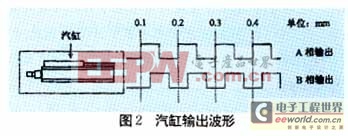

作为系统的核心部位的检测环节,为此选用了日本SMC公司的型号为CEl的测量用汽缸。该汽缸输出结果类似光栅尺(或光电编码器),输出为两个相位相差90°的方波信号。其输出波形如图2所示。

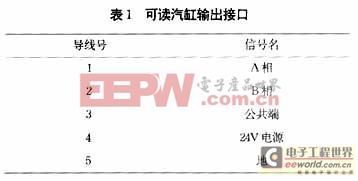

从图2可知单相脉冲的脉冲当量为0.1mm。该测量用汽缸输出接口信号如表1所示。

2.3 输送线

输送线主要完成振簧的传输。输送线每走一个节拍,振簧前移一个工位。由输送电机和装有V型槽的输送线组成。

控制系统硬件选用研华IPC-610P/P41G,P4/1G CPU、PCA6179主板、128M内存、20G硬盘、52X光驱、1.44M软驱、键盘/鼠标。选用PCL-733开关量输入卡,PCL-734开关量输出卡,PCL—833三轴正交编码/计数卡。

PCL—733提供32路具有2500V DC隔离保护的双向数字量输入通道。这32路开关量输入通道用于位置检测如接近开关、汽缸定位控制的磁性开关等检测开关量的输入接口。输入电压为5~24V DC。为减少外部直流电源,检测器件全部选用24VDC供电。

PCL-734提供32路具有1000V电压保护的隔离数字量输出通道。每8个通道包含有8个共发射极的达林顿三极管和感性负载的积分抑制二极管。因此,在控制24V直流电动阀时可不再外接卸流二极管。对于汽缸控制电阀全部选用24VDC直流电动阀。直流电动阀的驱动电流为100mA,而PCL-734输出通道的最大承载电流为200mA。

PCL—833有3个独立的24位计数器。其最大正交输入速率是2.4MHz。用于正交解码加减计数。并且通过软件可设置为2、4倍频方式来提高检测的分辨率。

3 检测原理

3.1 检测接口电路

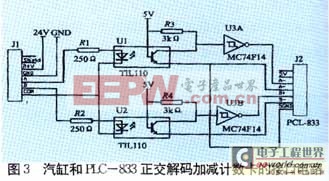

系统使用PCL-833的一个24位计数通道用于正交解码加减计数,记录可读汽缸的正交输出信号.由于PCL-833外接供电单元为5VDC,而可读汽缸的供电电源为24VDC。因此,在计数卡和可读汽缸之间加入了光电隔离转接电路。TIL110光电藕合器可以起到隔离两个系统地线的作用,使两个系统的电源相互独立,消除地电位不同所产生的影响。另一方面,TIL110光电藕合器的发光二极管是电流驱动器件,可以形成电流环路的传送形式。由于电流环电路是低阻抗电路,对噪音的敏感度低,因此提高了系统的抗干扰能力。TIL110的输出端接一个带施密特整形的反相器MC74F14,作用是进一步提高抗干扰能力。施密特触发电路的输入特性有一个回差。输入电压大于3.5V认为是高电平输入,小于1.5V才认为是低电平输入。电平在1.5~3.5V之间变化时,则不改变输出状态。因此信号经过MC74F14之后更接近理想波形,使计数卡计数更准确、可靠。具体电路如图3所示。

3.2 检测原理

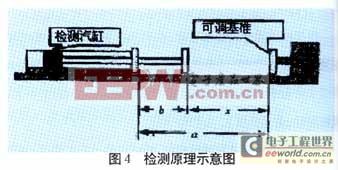

当输送线上的振簧输送到检测汽缸工位时,检测汽缸的控制电动阀打开,汽缸推动在V型槽上的振簧顶向可调基准,这时汽缸的位移为b,如图4所示。图中a的值可事先测量知道,从而可求出,x=a-b,x的值即为振簧的高度。通过计算选定汽缸内径的大小,保证汽缸的推力能推动振簧的平移,推力大小不会造成振簧的变形,从而保证对振簧的检测精度不会造成影响。

从图4可以看出,可读汽缸输出的脉冲当量为0.1mm,将PCL—833设置为4倍频模式,系统的脉冲当量为0.025mm。这样将进一步提高系统的检测精度。

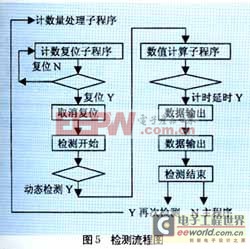

4 软件流程

系统软件采用VB6.0开发,运行于WIN98平台。系统程序根据功能分为开关量处理、计数量处理、检测参数查询、检测参数测览及检测参数打印等模块。其中开关量和计数模块的处理通过调用研华I/O模板自带的驱动程序实现。在对PCL-833计数模板计数值处理时,为保证计数精度、消除由于现场干扰造成的累计误差,在每一次开始检测前先调用子程序对计数值复位,然后调用另一子程序取消复位,开始检测。

在动态检测过程中,由设定为1s的定时器完成对输出检测值不断刷新,从而达到动态显示的效果。在检测过程中采用时间和读数变化值偏差两个条件相结合对检测过程判断。

流程图如图5所示:

5 结束语

该检测设备在某车辆修配段投入使用,近一年的应用实践证明,系统的各项功能和技术指标均达到设计要求。其中振簧检测的绝对精度小于0.1mm。本系统的使用极大地减轻了检修工人的劳动强度,提高了劳动生产率。

参考文献:

[1]SMC Corpoation.SMC best pneumatics catalog application version 1.0E Copyinght(c)[S].1998

[2]PCL-833 3-axis quadrature encoder and counter card user's manual[S].ADVANTECH Co;LTD

[3]Advantech 32-bit DLL Drivers Developer's Reference CD-ROM Edition[S].ADVANTECH Co;LTD

[4][美]Darwin Boyle,等,许文轩,薛万鹏,等译.Visual Basic 4 开发人员指南[M].北京:机械工业出版社,1997

评论