基于PLC的高炉槽下控制系统

某钢铁公司炼铁厂的高炉容量为380m,高炉炼铁所用的原料是经过槽下系统处理,符合化学成分及粒度要求后再装入高炉,但此炼铁厂槽下系统的自动化程度不高,存在明显问题:未经工艺处理的烧结矿直接投入高炉,其带有大量粉尘阻碍了高炉内矿石和焦炭的充分燃烧,影响了铁水的质量和效率;下料靠操作人员的手动控制,各种矿石的称重数据误差较大,同时配料系统没有称重补偿处理,就使到达高炉的各种矿石重量误差大,影响炼铁质量;每批料的各种数据都是靠人工记录,不利于监督和数据存档查询等。鉴于原先存在的缺陷,为使生产工艺达到较高的自动化水平,对此炼铁厂的高炉槽下系统进行了改造。

PLC是用微电脑技术制造的通用自动控制设备,它具有指令存储和数字量或模拟量输入输出接口,能进行位运算,并完成逻辑、顺序、定时、计数和算术运算功能,实现复杂的逻辑控制。一般PLC分为主模板、扩展模板、编程器等。每个模板的体积都比较小,相互连接方便。有的PLC还有模/数或数/模转换、专用智能模块、数据处理和通信网络等功能。PLC的最大特点是将控制过程以程序方式存放在存储器中,修改程序也就修改了控制过程,这就给控制过程的设计、调试、修改、扩展带来了极大的方便。PLC的另一特点是能适应工业环境,在电源波动大、温差大、冲击振动较大的恶劣条件下,仍能长时间、不间断运行,抗干扰能力强、稳定性好、具有很好的可靠性。由于PLC的种种优点,它已经成为一种最重要、最普及的工业控制器,占据了电气控制系统中应用最为广泛的核心位置。

一、系统要求

高炉槽下系统改造后,料仓、焦仓都设置振动筛,筛下粉矿经皮带运走,碎焦也经碎焦车运走,这就避免把粉矿和碎焦带入高炉,影响高炉炼铁的透气性能和铁水质量。

每个料仓都装有压力称重传感器,称重信号可及时被PLC采集,PLC的CPU根据采集的称重信号进行相应的处理,以控制料仓和焦仓的开关,从而提高了称重精确度;另一方面通过对PLC编程能自动地实现称重补偿,进一步减小了称重误差,从而达到优化配料的目的。

生产过程中存在大量物理量,如压力、温度、流量等模拟量参数,槽下系统中的PLC主要就是采集现场传过来的数据,进行数据处理,通过继电器、接触器和电磁阀控制现场设备。控制功能主要由PLC来完成。

PLC将比较重要的数据分别传送给槽下操作室的工控机和高炉值班室的工控机,工控机所采用的监控软件要对现场数据进行记录、存档和显示,以便于对历史数据进行查询,同时对现场设备运行状况模拟,使操作人员对现场主要设备的运行情况有比较清楚的了解,并带有报警功能,来提高系统可靠性。

二、硬件配置

高炉槽下控制系统的操作站由两台研华工控机组成,一台用来显示槽下系统主画面,另一台用来显示生产操作技术参数,两台互为热备份。工控机具体配置为:Pentium IV处理器,2.66GHz主频,512MB内存,80GB硬盘,Windows 2000操作系统,21英寸Philips CRT。

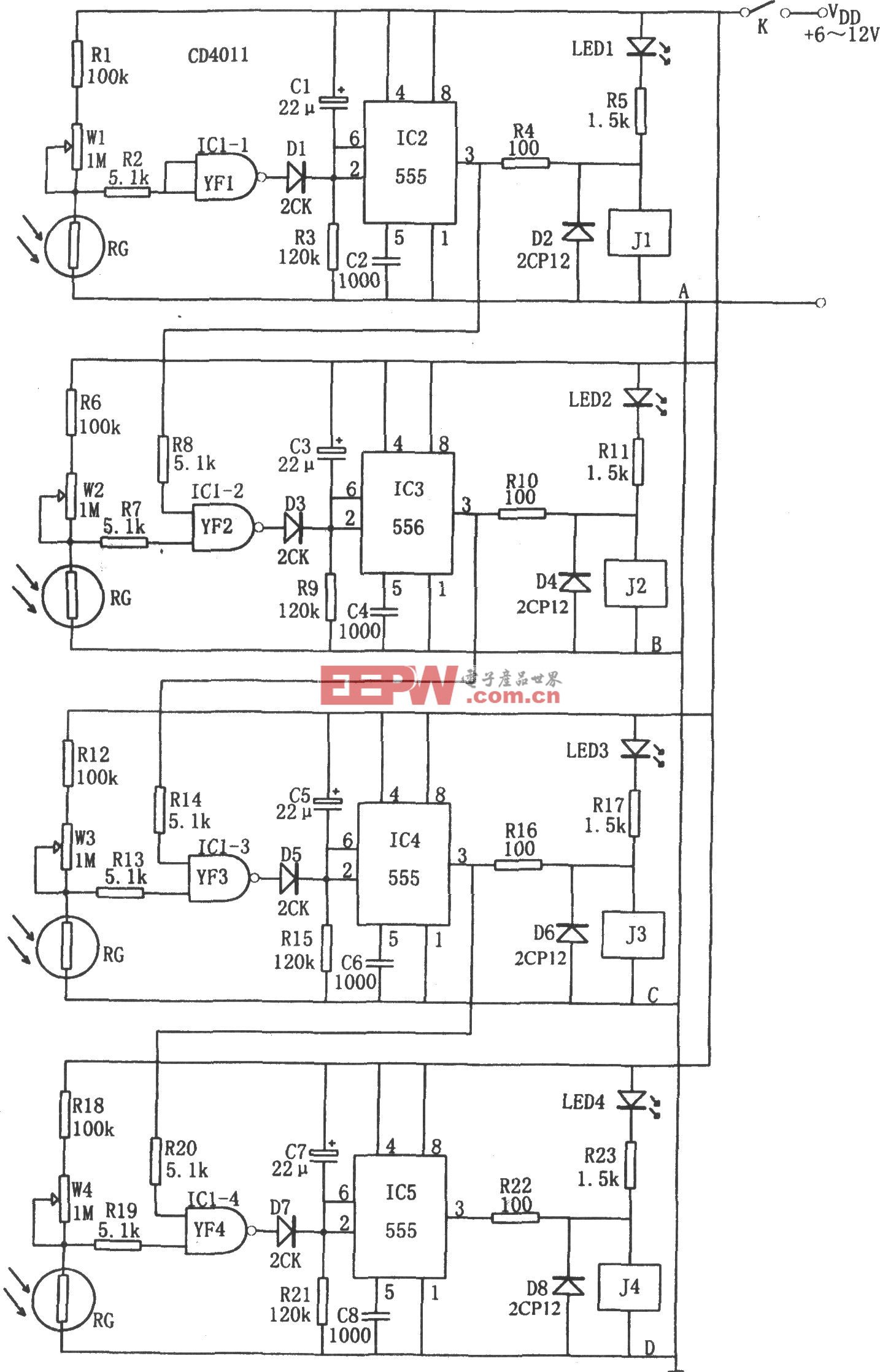

为了满足上面提到的高炉槽下控制系统要求,采用SIMATIC S7-400 PLC作控制站,该站除电气部分的逻辑控制外,主要完成原料料斗电子称量、料钟炉顶部分工艺参数检测和控制及各种闸门开关状态检测。该控制站由一套S7-400主站通过Profibus-DP连接8个ET-200M远程I/O从站。该系统的硬件配置如图1所示:

(一)控制站PLC的硬件构成

1.电源模板(PS407 10A):用于对SIMATIC S7-400的供电,将AC或DC网络电压转换为所需的5V DC或24V DC工作电压,输出电流为10A,电源模板安装在机架最左面(从槽位1开始),根据配置,它们可占用槽1到槽3。

2.中央处理器模板(CPU 414-2DP): 适用于中等性能应用范围中有较高要求的场合,能满足对程序规模和指令处理速度及复杂通信的更高要求。集成的Profibus-DP接口使它能够作为主站,直接连到Profibus-DP现场总线;扩展的存储能力,256KBRAM分别用于程序和数据存储;灵活的扩展性,可连接多达131072个数字量或81932个模拟量的I/O;多点接口(MPI),用MPI最多能够建立32个站的简单网络,其数据传输速率最大为12Mb/s。

3.通信处理器模块(CP443-1):是SIMATIC S7-400用于工业以太网总线系统的通信处理器,它有自己的微处理器,因而能减轻CPU的通信任务和进一步扩展连接,通过CP443-1,S7-400可以实现与编程设备、计算机、HMI设备的通信。

(二)ET200远程控制站

1.IM153-1接口模板:用于将ET-200M作为从站连接到Profibus-DP(铜导线),适用于冗余系统。

2.1#~8#IM153-1机架:每个机架上带有所需的数字量I/O模块和模拟量I/O模块。

三、软件配置

高炉槽下系统的软件配置包括上位机的监控组态软件和下位机的PLC编程软件。对于监控软件,选用西门子的专业工业控制组态软件WinCC6.0;编程软件选用西门子的STEP 7编程软件,它是基于Windows 2000或Windows NT,为S7-300/400 PLC配置和编程的标号软件包。

(一)工业监控组态软件

工业监控组态软件WinCC是一个集成的人机界面(HMI)系统和监控管理(SCADA)系统,它是在Windows环境下,面向对象的32位工业监控组态软件,适合任何自动化控制系统。该组态软件集成了图形技术、人机界面技术、数据库技术、控制技术、网络与通信技术等,使控制系统开发人员不必依靠某种具体专业的计算机语言,只需通过可视化的组态方式,就可完成监控软件设计,降低了监控画面开发难度。组态软件拥有丰富的工具箱、图形库和操作向导,使开发人员避免了软件设计中许多重复性开发工作,可提高效率,缩短开发周期,它已经成为监控系统主要软件开发工具之一。

WinCC提供各种PLC的驱动软件,因此使PLC与上位机的通信变得非常容易,把WinCC和STEP 7结合在一起使用,更是大幅度降低了工程时间,因为在STEP 7中配置的变量表可在WinCC的过程编程中直接使用。

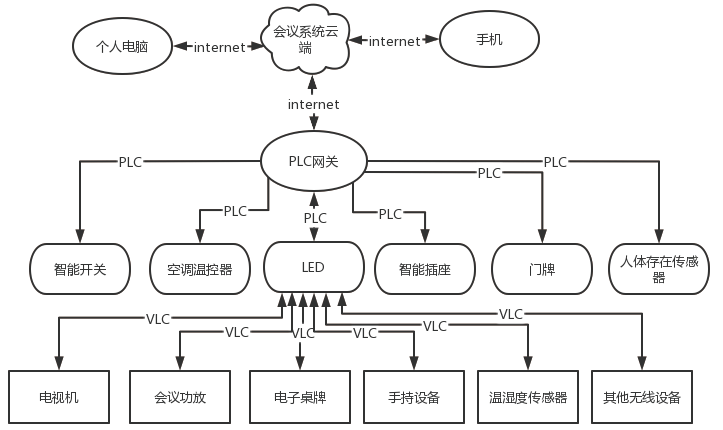

槽下配料上料监控系统主要完成对槽下物料称重、配料和上料环节的数据采集和控制,实现对物料称重、配料和上料环节的监控,使物料颗粒状况满足高炉生产工艺的要求、配料精确和上料及时。根据现场时间工程状况和控制要求,槽下控制系统监控软件设计了以下几个界面:高炉槽下系统、上料制度、配料制度、生产记录查询界面、报警记录。

利用对WinCC软件的二次开发,完成高炉槽下系统的生产工艺过程的监控和管理,并可用来显示所有现场模拟量数据,如温度、压力、流量、料线等。同时利用它的报警记录,还可发现并控制在配料过程中,当焦仓、中间仓、矿仓的重量超过设定的仓中上限时,可提供关于错误和操作状态的综合信息,利于及早检测重要情况。

图2所示为槽下监控系统的主界面,其主要功能是直观的显示现场各种设备的运行情况,包括称量斗料满料空信号、矿门开关信号、矿筛和给料机工作情况、焦仓料满料空情况、焦仓门开关信号、碎焦车运行情况、翻板运行情况、中间仓门开关信号以及矿车运行情况等,并实现了联锁控制功能。如在料空时矿门不能打开,矿门打开时矿筛、给料机不能工作,矿车到底时中间仓门和焦仓门才能打开等。该监控界面可使操作人员在操作室便能对现场各设备的运行状况一目了然。

(二) PLC编程

通过STEP 7,用户可进行系统配置和程序编写、调试,在线诊断PLC硬件配置状态、控制PLC运行状态和I/O通道状态等。

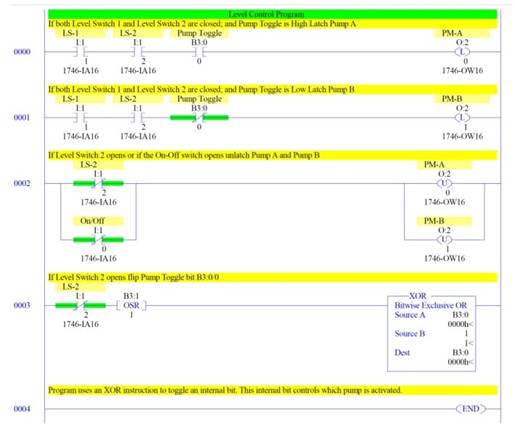

在STEP 7中,可用语句表编程语言(STL)、梯形逻辑编程语言(LAD)、功能块图编程语言(FBD)。LAD是STEP 7编程语言的图形表达方式,它的指令语法与一个继电器梯形逻辑图相似;STL是STEP 7编程语言的文本表达方式,与机器码相似;FDB是STEP 7编程语言的图形表达方式,使用与布尔代数相类似的逻辑框来表达。本系统采用梯形图方式编程。

根据控制要求,在设计整个流程的过程中,采用STEP 7结构化编程,即把复杂的自动化任务分解为能反映过程工艺、功能或可反复使用的小任务,把实现不同功能的程序放在不同

评论