大尺寸磊晶技术突破 GaN-on-Si基板破裂问题有解

近年来氮化镓(GaN)系列化合物半导体材料已被证实极具潜力应用于液晶显示器(LCD)之背光模组、光学储存系统、高频与大功率之微波电子元件等商业用途。然而,目前商品化的氮化镓系半导体光电元件均以蓝宝石(Sapphire)与碳化矽(SiC)基板为主,且重大基本专利掌握在日本、美国和德国厂商手中。有鉴于专利与材料种种问题,开发矽基氮化镓(GaN-on-Si)磊晶技术遂能摆脱关键原料、技术受制于美日的困境。

以矽半导体成长氮化镓磊晶薄膜不仅有低成本、大面积与高导电(热)基板等等的优势,更可进一步与高度成熟的矽半导体产业结合成光电积体电路(IC),配合晶粒制程技术包括蚀刻、黄光、金属电极镀膜、研磨及切割,在不同元件领域以横向分工、垂直整合的不同策略进行开发,以加强国内在关键光电元组件自主研发、产销之能力。

由于目前氮化物材料系统并没有低价商品化的GaN或氮化铝(AlN)单晶块材做为基板,所以氮化物材料必须成长在蓝宝石、碳化矽、矽等异质基板材料上。

以GaN-on-Si为例,由于氮化镓材料与矽基板间的晶格常数并不匹配,加上热膨胀系数的差异,若将氮化镓薄膜材料直接生长在矽基板上,薄膜会因与基板间的晶格常数差异过大而导致薄膜内的缺陷密度非常高,进而降低元件效率,所以通常在两者之间须搭配一层缓冲层材料。氮化铝薄膜材料由于具有宽能隙、高热稳定性及高散热性,同时与GaN薄膜的晶格可做应力互补,所以极适合做为GaN-on-Si的缓冲层材料。

在GaN-on-Si磊晶技术研发中,重点开发项目包括高品质的氮化铝缓冲层薄膜材料与氮化铝镓(AlGaN)/氮化镓超晶格(Superlattice)低缺陷密度缓冲层技术,同时发展各种提升发光二极体(LED)效率之关键技术,以相辅相成,迎头赶上先进国家之技术水准。

缓冲层的角色除缓冲氮化镓材料与矽基板间的应力外,也提供氮化镓薄膜材料成核与成长的介面环境,所以缓冲层的品质会直接影响到元件效率。生长GaN-on-Si的方法很多,包括原子束磊晶(Molecular Beam Epitaxy, MBE)和有机金属化学气相沉积(Metal-organic Chemical Vapor Deposition, MOCVD)等,然而,目前技术最成熟者主要有下列几种方法--氮化铝成核层(AlN Seed Layer)、低温氮化铝中间层(Low-temperature AlN Interlayer)、含有非晶层之基板(Substrate Containing Amorphous Layer)、图型化矽基板(Patterned Si Substrate)、氮化铝镓缓冲层及氮化铝镓/氮化镓超晶格结构(AlGaN Buffer Layer and AlGaN/GaN Superlattice Structure)。

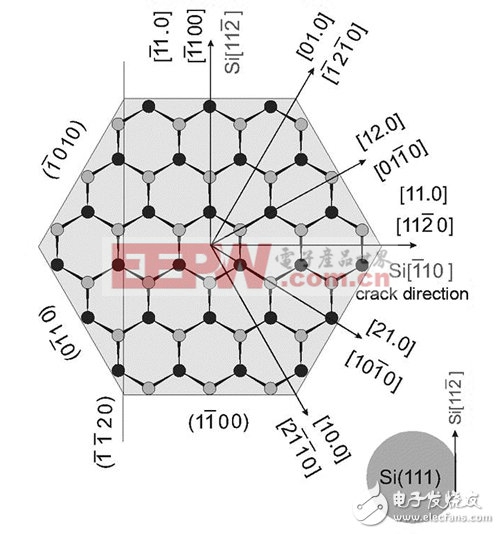

大尺寸氮化镓磊晶片制作良率不高,导致元件成本无法大幅降低,而影响良率之因素在于氮化镓磊晶薄膜与矽基板间之膨胀系数的差异,造成应力释放不易,导致磊晶层破裂(图1),且利用晶圆贴合(Wafer Bonding)技术与雷射剥离(Laser Lift Off)系统达成基板分离的技术所需设备昂贵且良率不高,因此,开发高品质GaN -on-Si成长技术关键,在于能有效地控制介面应力之不良影响,且避开利用晶片贴合与雷射剥离等繁琐制程,制作高品质大尺寸且表面无破裂之GaN-on-Si磊晶片。

图:氮化镓与矽之磊晶晶格排列关系图

磊晶的生长温度是决定GaN-on-Si薄膜临界厚度的最大关键因素,以MBE生长系统而言,于790℃直接生长GaN/AlN/Si试片,其薄膜之临界厚度可超过3微米( μm)。薄膜临界厚度的关键不仅是生长温度,直接高温下生长的GaN磊晶薄膜会因氨气与矽表面反应形成无结晶方向性的氮化矽(SixNy)介面,使得磊晶品质降低,因此氮化铝缓冲层品质也是关键。目前MOCVD生长系统也有多种方法可以克服膨胀系数差异所带来的应力问题。

氮化铝成核层

根据研究结果显示,在氮化镓薄膜生长前预先成长20?30奈米(nm)的氧化铝成核层可提高氮化镓薄膜的品质,然而在生长氮化铝成核层之前,可预先成长几个原子层的铝元素于矽基板之上做为阻挡层,此举可防止氮化矽介??面的形成。做为光电元件用途的氮化铝成核层厚度须精心调整,因成核层太薄会形成氮化铝岛状成长,太厚则造成表面粗糙,两者都会对氮化镓薄膜品质有决定性的影响。利用开发高品质氮化铝成核层材料,将有助于得到理想的成核层(Nucleation Layer),并有效降低因磊晶膜晶格不匹配所形成的应力与缺陷密度(Defect Density),达到改善元件效率,以符合未来LED照明规格,因此在研发过程中须藉由低温氮化铝成长的控制、介面工程技术与氮化铝成核层成长后退火(AlN Nucleation Layer Post-annealing)等核心关键技术,以获得所需之高品质缓冲层材料。

评论