如何有效地保证BMS上的稳定供电?

电动汽车储能系统中BMS的安全和稳定性是保障其性能的决定性因素,其供电的稳定在其中更是起到较为关键的作用,如何有效地保证BMS上的稳定供电呢?

本文引用地址:http://www.amcfsurvey.com/article/202306/447560.htmBMS整体架构

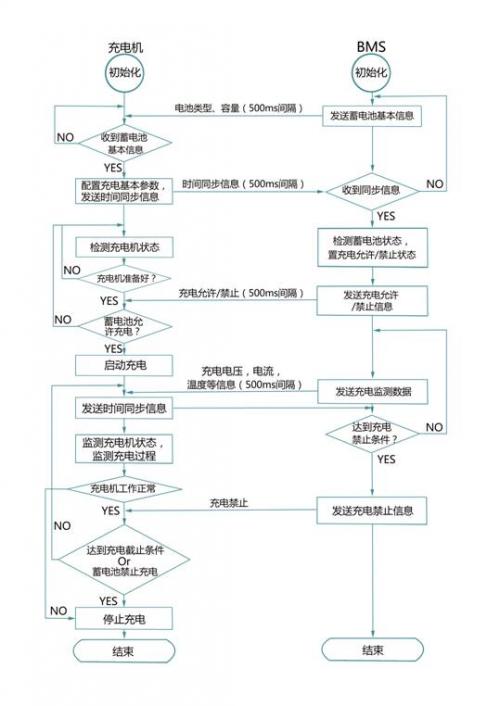

电池管理系统(BMS)作为实时监控、自动均衡、智能充放电的电子部件,起到控制充放电、保障安全、延长寿命、计算剩余电量等重要功能,是动力电池和储能电池组中必不可少的重要部件,通过一系列的控制,保障储能系统的正常运行。BMS电池管理系统通过对电流、电压、温度以及SOC等参数的采集计算,对电池的充放电过程进行监控和控制,对电池状态进行分析,从而实现对电池安全的保护,提升电池综合性能。

如今,随着储能技术的发展,BMS的发展也进入到新的领域,通常BMS系统主要由三大部分构成,BMS控制器、电池包、以及BDU管理单元。

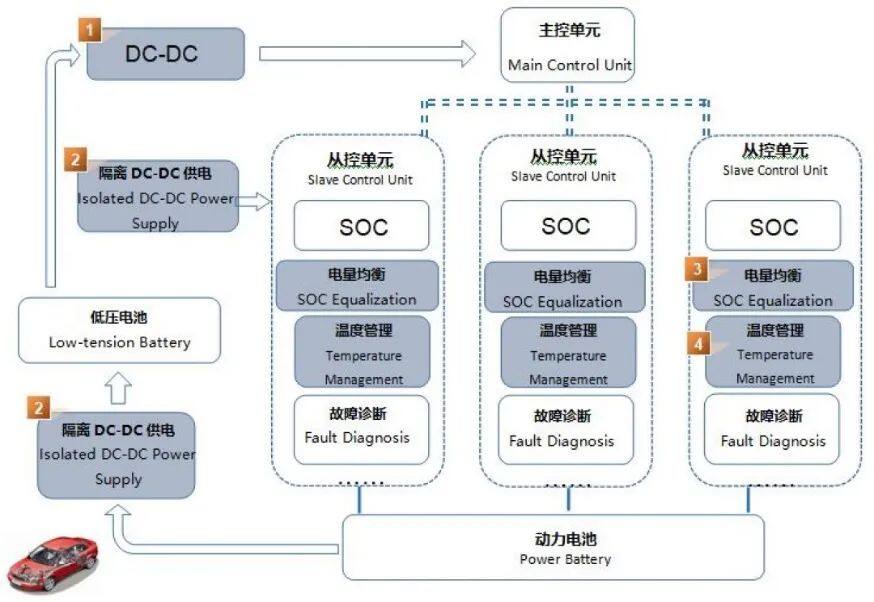

BMS硬件的拓扑结构主要为集中式和分布式:

● 集中式:将所有的电气采集部件连接到总控上,电压、电流温度等都传输到主控制器,采集模块和主控模块的信息交互在电路板上直接实现,电路设计相对简单,BMS的安全、稳定性相对较低,易受到干扰。

● 分布式:分为主控制器和从控制器,一个电池包模组配一个从控制器,主控制器只和通讯线连接,主控负责采集的信号线,给从板提供的电源线等必须线束。采集温度、电压的电池模组附件由从控制器负责,最终把采集到的信号通过CAN总线传输给主控模块。通道利用率较高,配置灵活。

图 1 BMS框架

隔离及通信稳定性对BMS系统的重要性

在储能产业链中,为保证BMS高效、安全、可靠运行,一套完善的系统隔离及通信解决方案是至关重要的。

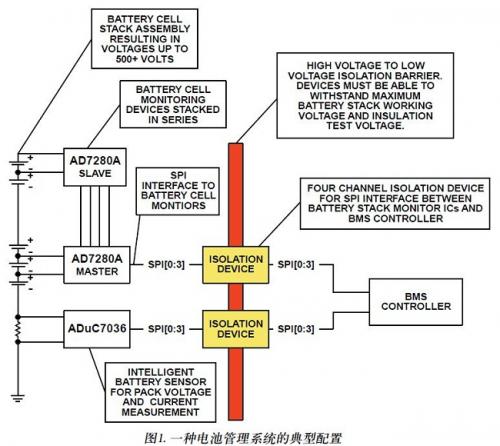

1. 电源隔离

电动汽车动力电池BMS系统中,一台车里有很多BMS模块,每个模块都集中从蓄电池里取电,由于各个模块之间的通信容易相互干扰,为保证BMS单个模块的供电独立性,主控制器与显控单元、高低压控制器、各从控模块接口端通常都需隔离器件来保证供电的连续和稳定。从而保证BMS系统正常工作,防止电池过放过充,并进行温度控制,保障电池组件电压和温度的平衡。

因此,BMS系统对电源模块的要求:

● 电池供电,宽输入电压范围;

● 模块温升小;

● 长期使用,对可靠性要求高;

● 小体积,低重量,兼容性强,方便方案升级。

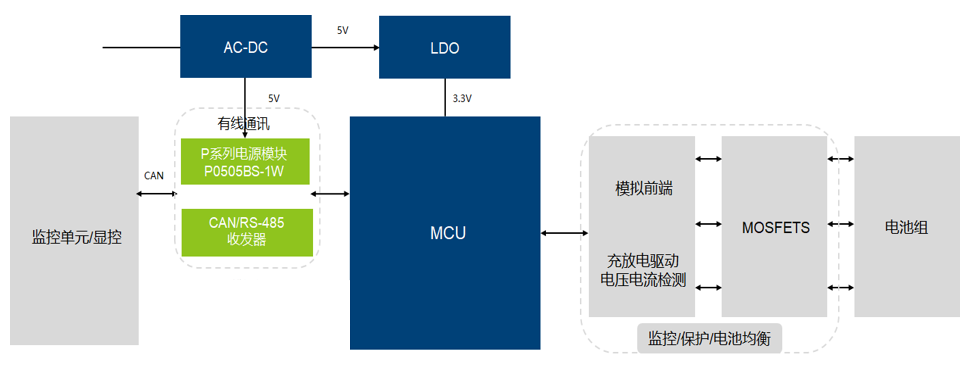

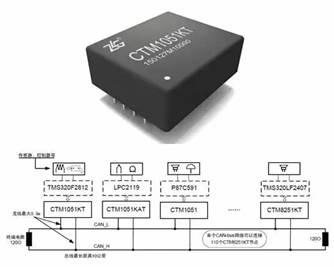

2. 通信隔离

基于CAN/485总线在数据通信中的可靠性和实时性,通常BMS通过CAN或485总线与整车控制器(VCU)等其他控制模块进行通信。而由于在动力电池组BMS中节点较多,CAN网络拓扑的方式也比较复杂,易导致整个系统的通信故障,导致BMS对电池实时监测、状态统计、在线诊断与预警、充放电与预充控制等受到影响。电池组的相互连接以及逆变器等串扰会对CAN总线产生很大信号干扰;当电池组负载节点过多时,也会导致通信产生拥堵发生通信堵塞的情况。为保证通信质量,在CAN收发器与微控制器之间通常也需要加入隔离器件。

图2 隔离器件方案框图

BMS电源与信号隔离推荐方案

致远电子提供多种形式的总线隔离产品包括全隔离CAN/RS-485/RS-232收发器模块、隔离DC-DC模块等。可为BMS系统提供隔离电源模块作为节点设备的供电以及隔离。按照不同节点设备的供电、隔离需求,选取不同参数型号的隔离电源模块。

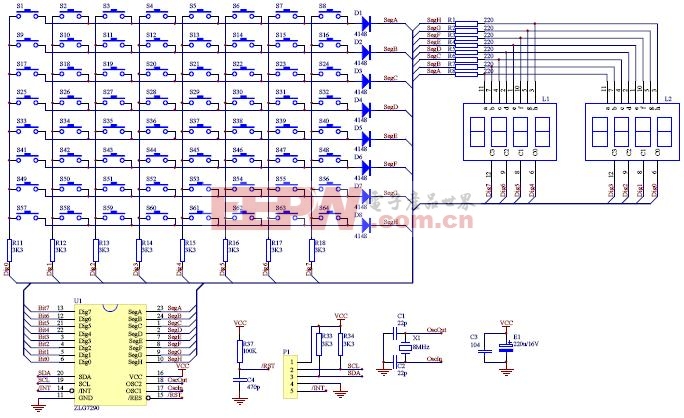

1. 电源隔离电源方案

E_UHBDD-6W电源模块,产品性能提升,适用于绝大多数复杂恶劣的工业现场应用,是BMS系统直流供电的理想解决方案,采用业内先进的拓扑结构方案,大幅提升电源转换效率,效率最高可达86%,有效降低电源温升,大程度保证用户产品的可靠性,是板级直流供电的理想解决方案。

2. 通信隔离方案

致远电子超过二十年的电源设计及工艺经验积累,将自主电源IC与成熟SiP工艺结合,推出高集成度总线隔离方案,能有效解决总线干扰、通信异常等问题。产品有“三合一”全隔离芯片以及DC-DC电源隔离芯片不同方案,满足不同客户的需求。

SM15xx系列全隔离CAN收发芯片相较于传统模块方案,在超小、超薄的DFN封装内部集成完整的CAN总线隔离电路,支持CAN及CAN FD协议,波特率覆盖40K~5Mbps,工作温度覆盖-40℃~125℃,满足各类复杂恶劣的工业现场CAN总线隔离需求。

SM45xx全隔离RS-485收发芯片基于ZLG自主电源IC设计实现技术创新,相较于常规产品,其内置短路保护、过温保护等保护电路,并且支持3.3V~5V宽压输入,结合产品优异的收发器电平兼容特性,可兼容3.3V和5V系统,满足绝大多数RS-485总线隔离设计需求。

全工况隔离P0505FT-1W电源芯片,超高集成度,仅为9.00*7.00*3.00mm;效率高达83%;超低静态功耗,低至10Ma;支持持续短路保护,自恢复,能够为用户I/O及通信隔离等应用提供标准、可靠的供电解决方案。

评论