TI助力电车续航:年行驶里程可延长多达1600公里

日前德州仪器推出了一款高集成度的功能安全合规型隔离式栅极驱动器,在设计方案更加安全高效的基础上,能够有效延长电动汽车的行驶里程。据介绍,全新 UCC5880-Q1 增强型隔离式栅极驱动器提供的功能可使电动汽车动力总成工程师能够在提高功率密度、降低系统设计复杂性和成本的同时实现其安全和性能目标。

本文引用地址:http://www.amcfsurvey.com/article/202305/447000.htm随着电动汽车的不断普及,续航问题一直是消费者在电车油车之间选择的最大纠结点之一。提升续航能力有很多种方式,例如整车轻量化、提升电池密度、车型设计更符合空气动力学等等,但作为一家半导体企业,TI从车辆驱动角度考虑,使用高集成度的驱动器来达到车辆续航的目的。

TI中国汽车半导体事业部技术支持经理郭津表示,TI在半导体创新领域有四大目标:第一,帮助用户更大限度地延长汽车行驶里程;第二,帮助客户改进电动汽车的充电性能和效率;第三,通过半导体技术的创新和更迭,让电动汽车变得更加经济实惠;第四,因为汽车行驶涉及安全问题,TI致力于帮助客户设计安全可靠的电动汽车。

关键的驱动设计

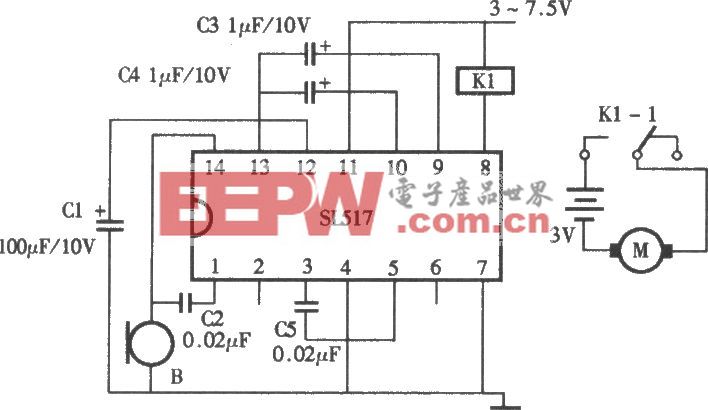

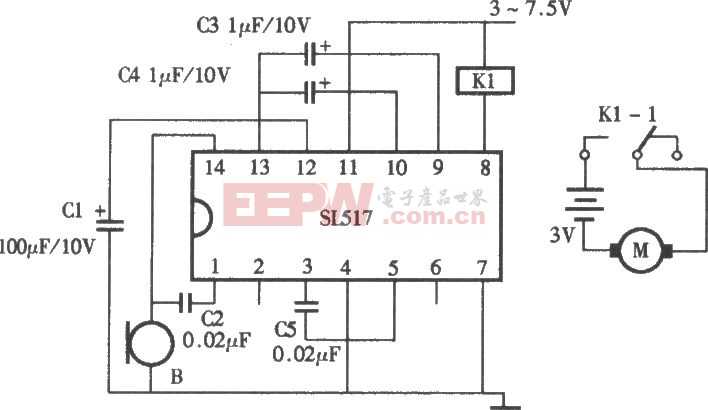

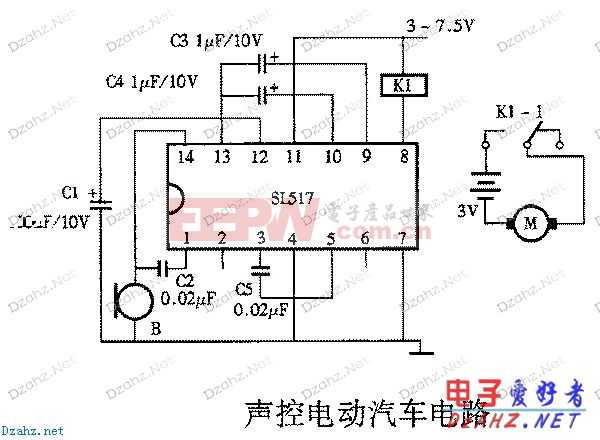

会上TI重点介绍了电驱动应用,也就是牵引逆变器中的驱动技术。下图是一个三电系统的示意图,中间的方块是动力电池,牵引逆变器通常会装在车尾。

谈及可调驱动为什么重要,TI向我们介绍,碳化硅可以实现更高的开关速度,从系统效率的角度来说,开关速度越快,开关损耗越低,效率也就越高;从系统可靠性的角度来说,开关速度越快,可能导致更大的电压过冲,进而影响模块可靠性。TI提供的可调驱动功能可以让用户实现开关速度和电压过冲的平衡。

在一次放电周期中,很多时间下电池工作在电量不充足的状态,此时,减小开关损耗、提升效率就比较难实现。通过对系统不同工况下的驱动能力调节,以及每次开关周期中导通和关断电流能力的调节。具体来说,在满电状态下,比如超过 80%,系统更关心电压过冲不能过高,此时可以适当降低驱动能力,让开关速度变慢,减小电压过冲。在不满电状态下,比如在 20% - 80% 之间时,电池效率非常关键,此时可以适当允许较大的电压过冲,所以可以提升驱动能力。

四大挑战逐一击破

在进行电动汽车高压电源以及电驱动设计时,TI表示其客户也有四大目标。第一,客户希望设计出更高效的牵引逆变器;第二,需要提高功率密度,在输出相同功率的情况下减小体积,或是在相同体积的情况下输出更大功率;第三,需要设计出高可靠性的系统,因为牵引逆变器和动力相关,安全可靠非常重要;第四,虽然系统要求不断提高,但从设计的角度还是需要降低系统复杂度,使用更少的元器件设计出相同功能的系统。

UCC5880-Q1 可以解决以上四个挑战。使用 UCC5880-Q1 的可调驱动技术,设计人员可以根据工况提高牵引逆变器的整体效率;产品的高集成度还可以帮助客户降低设计复杂度,并提高系统功率密度。

市面上,牵引逆变器产品的效率已经达到了90% 以上,继续优化比较困难,更高压的设计需求和新半导体器件的使用,会带来产品结构更迭和散热限制等挑战。使用UCC5880-Q1优化系统后,TI预估牵引逆变器的运行效率可以提升最大约 2%,从而延长电动汽车行驶里程。举个例子,如果用户每周充三次电,每次充电都可以提升 11 公里的行驶里程,一年下来行驶里程可以提升约 1600 公里。

从产品到解决方案

TI 在牵引逆变器领域不仅提供高效可靠的产品,同时还面向系统提供整体解决方案。下图介绍了 TI 可提供的整体解决方案:在整个牵引逆变器系统中,除了隔离式栅极驱动器,还包括 ASIL-D 的 MCU、C2000™ 实时控制器、反激式控制器(可以充当系统的辅助供电),针对分布式辅电等未来趋势,TI还有全集成式的辅助供电模块、隔离电压/电流检测采样、隔离电源检测等。

TI向我们透露,TI也在投资高压电源技术。在电动汽车中,高电压技术不只会用在牵引逆变器中,还会用在车载充电器 OBC 和高压转低压的 DC/DC 中。

该技术涵盖四类主要产品:

第一是氮化镓,TI 生产车规级氮化镓,并提供氮化镓全集成式方案,其驱动、保护和功率部分全都集成在一个封装里,可以更大限度地实现小体积。

第二是隔离式栅极驱动器,除了UCC5880-Q1外,还包括其它同样用于牵引逆变器的栅极驱动器,以及用于 OBC 和 DC/DC 中的高压栅极驱动器。

第三是搭配使用的辅助供电方案,TI 可以提供隔离式的辅助电源模块,可以用更小的体积实现更好的性能。第四是 C2000 实时控制器,可以帮助客户更简单地设计高压电源。

评论