800V电动汽车开发:如何选好“料”,烹小鲜?

全球范围内,电动汽车(EV)行业正处在一个快速成长期。根据麦肯锡的预测,在2021至2030的十年间,全球乘用车的总销量预计约为8亿台,其中电动汽车的销量将达到约2.2亿台,其渗透力可谓势不可挡。

本文引用地址:http://www.amcfsurvey.com/article/202302/442919.htm

但伴随着迅速增长的市场规模,还有越来越多的“吐槽”。这主要是因为电动汽车作为一个“新物种”,纵有千般优点,在现阶段面对已历经百年发展历程的传统燃油车,用户体验上还是差强人意,这就使得用户难于实现完美而无忧的“平替”。而槽点主要集中在续航和补能(充电)方面。

800V高压充电时代来临

为了实现电动汽车的快充,优化用户的驾乘体验,核心的要义只有一条——提升功率;而在“如何提升功率”技术路径的选择上,则有“大电流”和“高电压”两个不同的技术流派。

“大电流”派的思路是在不改变当前电动汽车400V电压架构的前提下,通过增大电流来提升充电功率。特斯拉就是这个流派的“带头大哥”,其超级充电桩工作电流峰值高达600A,可提供250kW的功率。

不过“大电流”快充方案有两个先天的短板:一是大电流会在整个功率传输链路上产生更高的热损耗,需要额外的散热系统,这无疑会增加系统不确定性;二是为了提供更大的载流能力,需要采用更粗(也更重)的线束,以及体积更大的连接器等配套元器件,这对于空间有限且对控制自重有严苛要求的汽车应用是不小的挑战。因此,业内普遍的认识是,“大电流”的快充方案更容易碰到性能提升的“天花板”。

而与之相比,“高电压”方案的思路是将电动汽车充电电压从传统的400V提高到800V,无需大幅提升电流也能达到更理想的快充效果,且不需要更换更粗的线束和相关元器件。而且有研究表明,采用800V高压模式的快充支持30%-80% SoC最大功率充电,而低压大电流模式仅能在10%-20% SoC进行最大功率充电,也就是说800V高压模式能支持更长时间的快充。

2019年保时捷发布了全球首款采用800V高压系统的Taycan车型,仅用23分钟就能将电池电量从5%充至80%,这算是给大家打了个样,此后越来越多的车企都加入到了这个“800V快充系统”俱乐部,“充电5分钟,续航200公里”推广语的声浪也越来越大。

虽然800V高压系统的设计仍面临着诸多挑战,不过越来越多的人都认同“高电压”的技术路线终将胜出,我们正在迈入800V电动汽车的时代。

大功率下的车用元器件

当然,电压从400V提高到800V这个升级并不简单。从系统级的角度看,这关系到整个电动汽车的动力系统,涉及逆变器、电机驱动、DC-DC、车载充电器(OBC)等很多组件子系统的同步升级,可谓牵一发动全身,这就需要设计出新的系统架构去满足综合性价比的要求。

从元器件级来看,在更大功率的电动车系统中,必然要求基础的元器件能够经得住考验,跟上市场发展的要求。尽管通过一些巧妙的系统设计上的优化,很多400V系统中的元器件在800V系统中仍然可以使用,但是根据技术趋势进行预判,未雨绸缪,提供未来更大功率所需的车用元器件,仍然是元器件供应商在面对快速发展的电动汽车市场时的必修课。

综合来看,大功率场景中的车用元器件除了要满足基本的车规要求外,还需要在以下几个方面进行“修炼”,建立优势能力:

更高的功率密度

更高的功率往往伴随着更高的功率损耗和热量耗散,因此就需要元器件在高效率、低能耗方面有过人之处。与此同时,车用环境对空间的敏感性,也使得元器件外形封装要尽量紧凑。两个因素叠加,具有更高功率密度的元器件,显然更有竞争力。

更高的安全性

功率更高,意味着在控制和传输功率时要确保更高的安全性和可靠性。比如800V架构由于电压更高,在控制和保护电路中产生损坏电弧的几率也更大,因此必须要满足更严格的隔离要求。

更精准的感测

想要实现更精准的大功率控制和管理,一个前提就是要增加系统中的感测元器件,能够准确测量电池、负载等对象的电信号并将其传输到控制侧。而元器件数量和系统复杂性的增加,会提高失效率(FIT),这也会转变为对功能安全的新挑战。

显而易见,只有不断丰富和优化自己的产品组合,满足上面这些设计要求,元器件厂商才能够从容应对大功率汽车应用开发中的诸多挑战。

Vishay的电动汽车解决方案

车用元器件一直是Vishay的优势领域。在电动汽车时代,Vishay也在进一步巩固这一优势,不断推出能够满足电动汽车大功率应用开发所需的元器件产品和解决方案。下面就是其中一些代表性的产品。

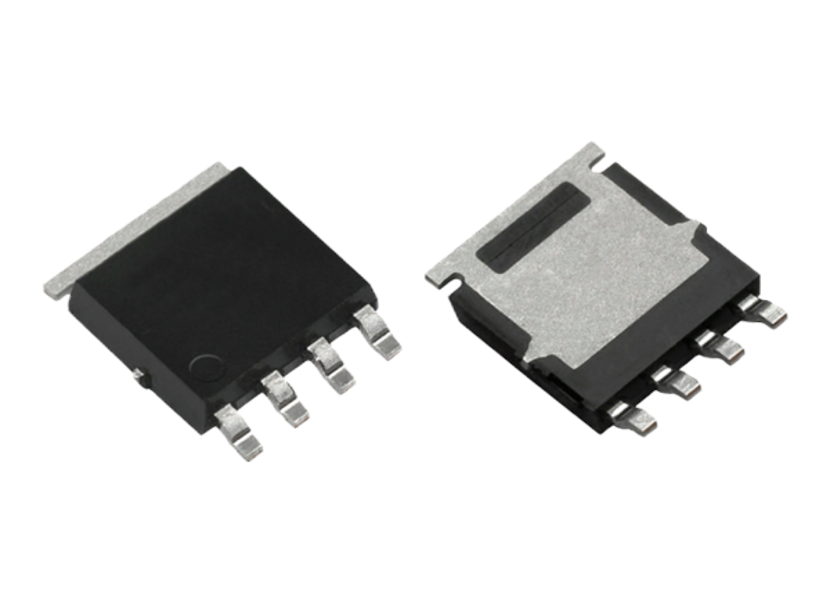

SQJ汽车用MOSFET

功率MOSFET是大功率汽车应用中最为关键的半导体器件之一,随着电动汽车电源架构的升级,更低损耗、更高效率、更高耐压、更高可靠性的器件自然成为了大家追求的目标。为了实现这一目标,一方面人们在积极推动SiC MOSFET这类新型器件的发展和应用,以期获得性能的全面提升;另一方面也在对传统的Si MOSFET深度挖潜,提供更具性价比的解决方案。

Vishay / Siliconix的SQJ汽车用MOSFET,是TrenchFET®️ Gen IV N沟道30VDS至100VDS功率MOSFET,这些MOSFET符合AEC-Q101标准,且100%经过Rg和无钳位电感开关(UIS)测试,RDS(on)低至0.7 mΩ,且具有行业先进水平的FOM参数,进一步优化了开关特性。SQJ汽车用MOSFET具有非常低的RDS(on),在低功耗方面也很有优势。该功率MOSFET采用PowerPAK SO-8L封装,支持很宽的结温范围(-55°C至175°C),能够适应电机驱动、电池管理等严苛的电动汽车应用的要求。

图1:SQJ汽车用MOSFET

(图源:Vishay)

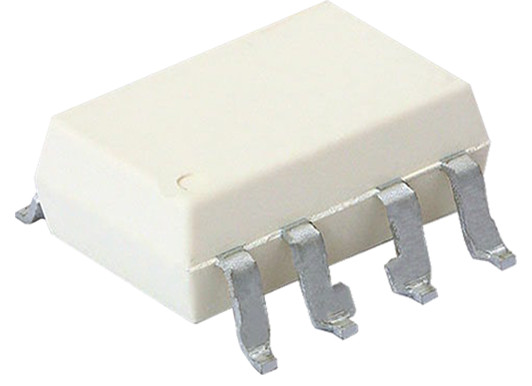

VOA300汽车级线性光耦合器

在电动汽车电池管理系统(BMS)的开发中,一方面需要完成电池电压检测和信号传输,另一方面还要在高压电池侧和低压控制侧之间实现可靠的隔离,这时就需要一款高性能的光耦合器来担负这个重要角色。

Vishay的VOA300汽车级线性光耦合器专门设计用于BMS中的电压检测,器件内部两端分别集成了一个红外发射、一个隔离反馈和一个输出的PIN光电二极管,具有1.4MHz宽带宽,与其他标准光耦合器相比,在快速响应(1.2μs数据传输)、增益稳定性(±0.005% /°C)和隔离电压(5300VRMS)等方面都实现了更高的性能。VOA300符合AEC-Q102标准,除了BMS,在车载充电器(OBC)电压监测、DC/DC转换器和AC/DC逆变器级电压监测方面也可一展身手。

图2:VOA300汽车级线性光耦合器

(图源:Vishay)

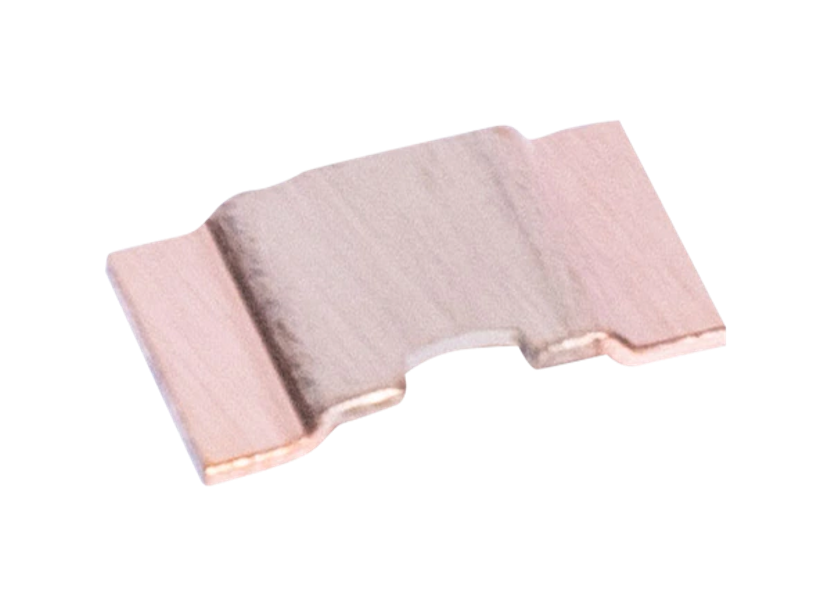

WSLP3921和WSLP5931大功率电阻器

在为功率系统提供准确的电流测量时,需要用到高性能和高可靠性的大功率分流电阻器,在这方面Vishay有一款非常值得称道的产品。

Vishay / Dale的WSLP3921和WSLP5931大功率电阻器可以支持高达15W的功率,由于其是由单个金属条制成,因此具有极低的电阻值(低至0.1mΩ),以及0.5nH至5nH的超低电感值。这些表面贴装Power Metal Strip®️功率电阻提供3921和5931外壳尺寸,采用全焊接结构,非常适合用于电流感应、分压和脉冲应用。符合AEC-Q200标准的WSLP3921和WSLP5931电阻器,在大功率汽车应用上显然也是游刃有余。

图3:WSLP3921和WSLP5931大功率电阻器

(图源:Vishay)

MKP1848Se DC-Link薄膜电容器

在大功率电动汽车系统中,各种元器件无疑会经受更严苛的考验,这时高可靠性、高稳定性的物料肯定是优选方案。具体到电容器,薄膜电容器凭借其耐高压、抗纹波能力强、可靠性和安全性高、性能稳定、寿命长、无极性等优点,在电动汽车应用上颇受青睐,应用广泛。

在这个产品线上,Vishay / Roederstein的MKP1848Se DC-Link薄膜电容器很值得推荐。该系列汽车级金属化聚丙烯直流支撑(DC-Link)薄膜电容器具有高纹波电流、低ESR和ESL等特性,而且其在额定 UNDC 条件下经受56天60°C、93%相对湿度的THB测试,具有高达105°C的工作温度,可靠性和耐用性出众。同时,该系列薄膜电容器的高度仅有12mm,因此十分适合空间受限的汽车应用。MKP1848Se系列薄膜电容器提供1μF至75μF的额定电容值,容值精度有5%和10%,额定电压为500V至1,200V,符合AEC-Q200标准,在电动汽车中的典型应用包括电源转换器、板载和感应充电系统、HVAC系统和电机驱动器等。

图4:MKP1848Se DC-Link薄膜电容器

(图源:Vishay)

打造完整参考设计

对于真正的电动汽车大功率系统开发来讲,认识了上述这些适用元器件仅是完成了“选料”的第一步,如何在设计中将它们整合在一起,形成完整、可商用的产品或方案,才是更大的挑战。

幸运的是,Vishay已经抢先一步意识到这一点,所以近年来一直在基于这些高性能车用元器件,针对电动汽车大功率应用的“痛点”打造完整的参考设计。这些参考设计包括完整的设计文件和BOM,以及其他相关的设计资源,可以大大加速相关功能组件的评估和研发工作。

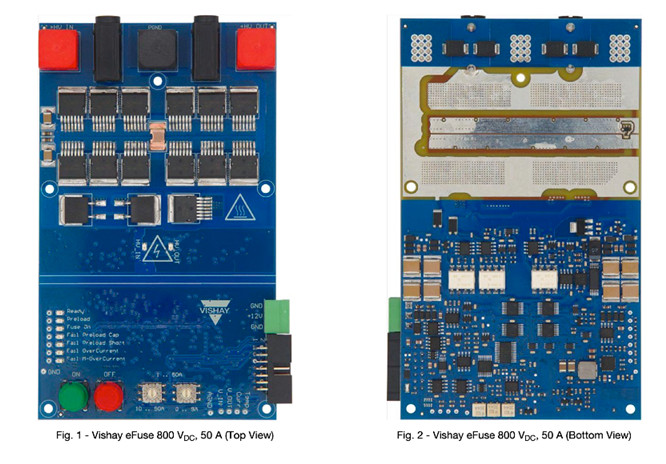

比如下面这款Vishay新近推出的800VDC/ 50A双向eFuse参考设计,它是采用半导体器件设计的可恢复电子保险丝(efuse),可取代机械继电器和接触器以及传统的不可恢复保险丝,代表着高功率应用中控制和保护系统设计的新趋势。

图5:800VDC / 50A双向eFuse参考设计

(图源:Vishay)

这个在双面四层PCB(FR4)上构建的eFuse参考设计,采用先进的SiC MOSFET作为主开关,能够在动力电池组的高压电源与各种类型的车用负载之间实现快速安全的开关操作,可支持最高50A的工作电流,应对高达40kW的连续功率。值得一提的是,其在全功率下连续运行时损耗小于25W,因此不需要主动冷却装置,由此可见其在高能效设计方面表现十分出众。

除了大功率开关控制,这个800VDC双向eFuse参考设计还具有可靠的保护功能。如果电流超过预定限制,负载将快速从电池组断开,以保护电池组和用户。该eFuse还设计有预载、连续电流监测和过流保护功能,故障后关机仅需2.5μs。

图6:800VDC/ 50A双向eFuse参考设计电路板

(图源:Vishay)

在该参考设计的BOM中,可以看到很多Vishay车用元器件的身影,比如我们上文介绍的VOA300汽车级线性光耦合器,就负责在高压侧和控制侧之间提供可靠的隔离,同时提供高达200kHz的数字信号传输,使得电压和电流测量信号能够“穿过”隔离屏障进行传输。同时,WSLP3921功率电阻器在这个eFuse中作为电流感测分流电阻,也是精确测量负载电流不可或缺的一颗料。

总之,通过这样的参考设计,Vishay将各种元器件整合成一个完整的解决方案,呈现在用户面前,为大家带来更直观的功能和开发体验,藉此也让自己的技术优势得以充分展现。如需了解更多800V、50A 双向 eFuse 参考设计,请点击文末“阅读原文”。

本文小结

向更大功率系统演进,提供更佳的用户体验,已经成为电动汽车开发中的大趋势。800V架构及其他大功率的应用开发,对于很多开发者来说也是一个全新的尝试,这个过程就像是“烹小鲜”,需要选择合适的“食材”(元器件),料理出一道“美味”(解决方案)。

Vishay不仅能够为你提供所需的好“料”,还亲自“下厨”,用这些好“料”打造出完整的参考设计,让大家能够抢“鲜”品尝到创新科技带来的全新体验。这些在800V电动汽车时代选好“料”、烹小鲜的诀窍,欢迎大家一起来围观——

评论