基于可靠性技术的UVC紫外杀菌灯质量控制研究

0 引言

健康是人类不懈的追求,人们对健康的认知随着生活水平和社会的发展不断提高,20 世纪70 年代开始,紫外杀菌技术逐步应用于污水处理、工业消毒等领域。90 年代随着关键技术的突破,紫外杀菌凭借其特有的环保洁净特性在欧美国家得到广泛的应用。

人们对空气质量的关注促使杀菌空气调节器的迅速诞生,紫外杀菌系统作为净化功能的一种手段,因其属于物理杀菌不会导致二次污染以及杀菌效果可量化等优点而被用于空调器中。

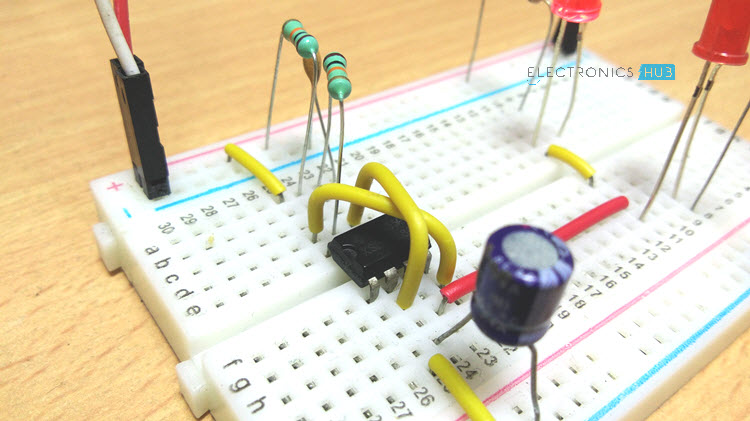

空调用紫外杀菌灯:由UVC-LED 灯珠(UVC-LED芯片、陶瓷支架、蓝宝石盖板)、恒流驱动芯片IC、石英玻璃等组成的部件。

随着人们生活水平的不断提高,对生活质量有更高的要求,空调送风的空气的质量更加洁净,实现此功能达到杀菌作用且不会产生副作用的物理杀菌,首推UVC 紫外杀菌灯。

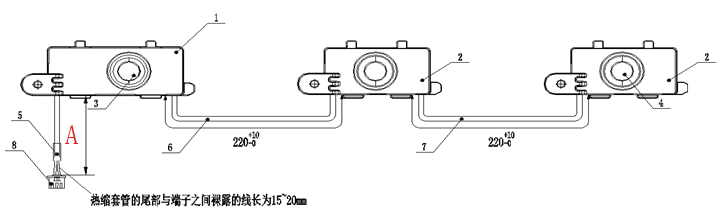

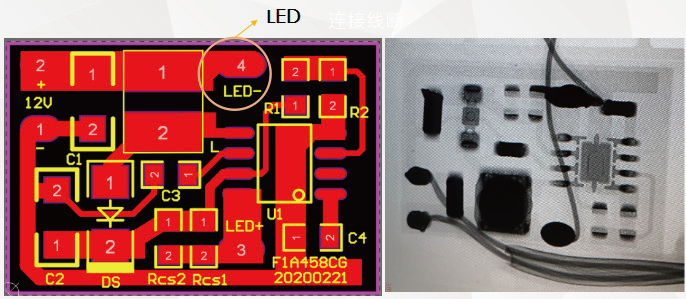

图1 UVC紫外杀菌灯实物图

行业使用UVC 紫外杀菌以来,包含基于紫外杀菌灯涉及不同规格的型号,过程及售后故障率年年呈上升趋势。高端机型中的使用逐年增加,质量形势不容乐观,解决问题也势在必行。

图2 UVC紫外杀菌灯结构设计图

1 UVC紫外杀菌失效原因及失效机理分析

通过总结过程以及售后的失效数据,可将故障分为四大类:环境应力器件脱焊、密封性密封不良、受力连接线断、电路设计灯不亮。

1.1 焊接类分析

故障件外在表现为器件破损、脱焊、脱落,功能已失效,在放大镜下可见焊接异常及明显的器件脱落。

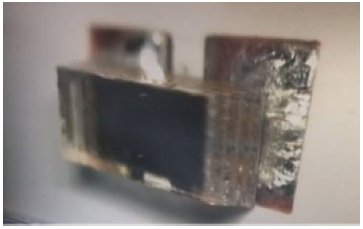

1)脱焊不良:表现为UVC-LED 灯珠存在脱焊现象。

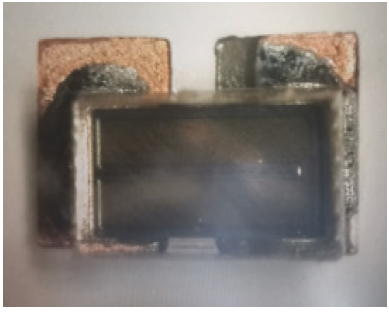

2)虚焊不良:表现为UVC-LED 灯珠存在虚焊现象。

图3 脱焊

图4 虚焊

3)破损分析:发光二极管边缘部分存在破损 ,放大镜下观察有明显的受力点。

图5 破损

1.2 密封不良

UVC-LED灯珠附近有水分。

1.3 线断类分析

连接线断开、焊接点脱落,故障现象存在不稳定。

线径断开:连接线容易受力断开。

焊接点脱落:线端焊接不良,导致容易出现脱焊、虚焊现象。

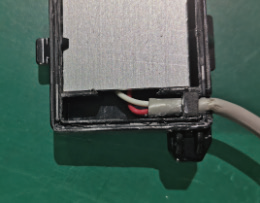

图6 连接线断开

图7 焊接点脱落

1.4 灯不亮类分析

发光二极管其中一个失效后,整体所有灯均存在不良现象,属于设计上的缺陷。

2 UVC紫外杀菌可靠性分析

2.1 焊接异常

焊盘尺寸设计:测试PCB板灯珠焊盘尺寸略偏大(原尺寸0.50 mm×0.80 mm), 贴片后,回流焊接,部分WICOP芯片发生轻微移位,形成偏移,发生位移量<焊盘尺寸50%;焊接异常导致虚焊现象,焊盘锡膏覆盖不均匀。

图8 虚焊

钢网尺寸设计:钢网尺寸设计不规范,从焊盘焊接角度上,锡膏覆盖焊盘不全,导致存在锡少现象,焊接不充分,存在脱落隐患。

图9 0.50mm×0.80mm结构

图10 灯珠脱落

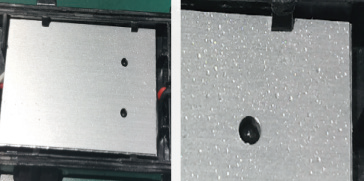

2.2 密封不良

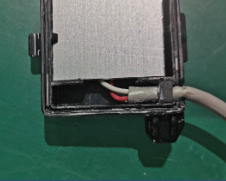

连接线未打胶圈固定位置,潮态试验后模块内部铝基板有水份。且存在受力,使其密封不良及线拉断现象。

2.3 连接线断

连接线抗机械应力不足导致拉断,受力拉断,测试数据不足45N,在装配时容易受力断开。

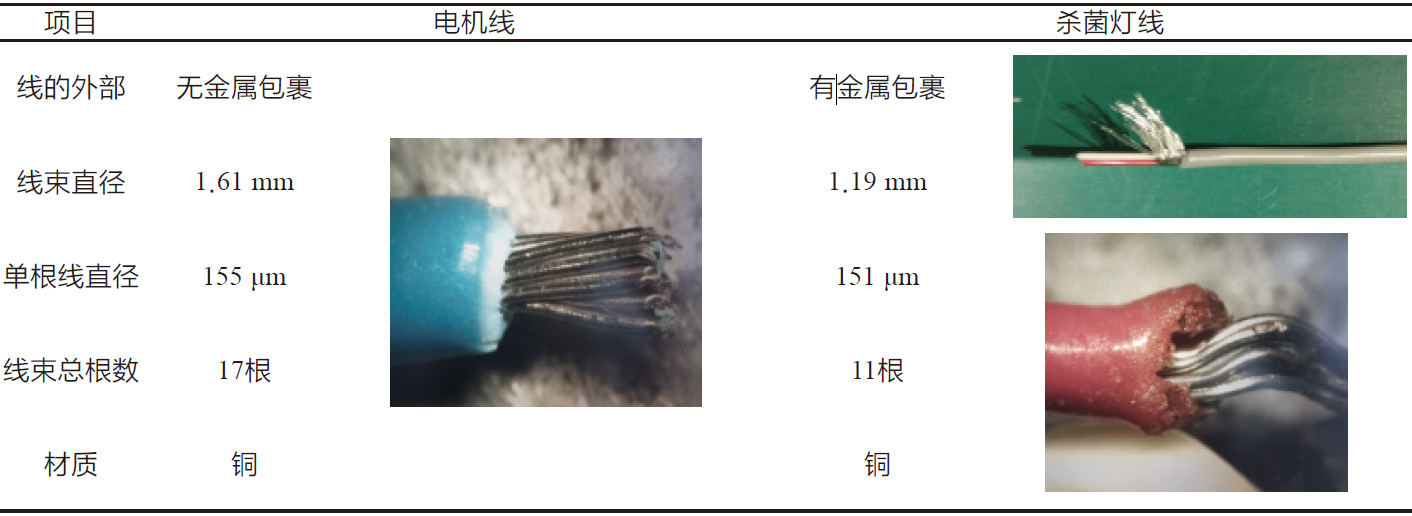

表1 对比电机及UVC紫外杀菌灯线差异

图11 未打胶圈

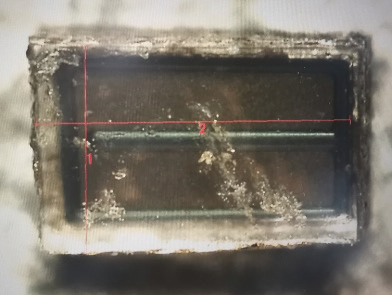

图12 铝基板

图13 测试拉断

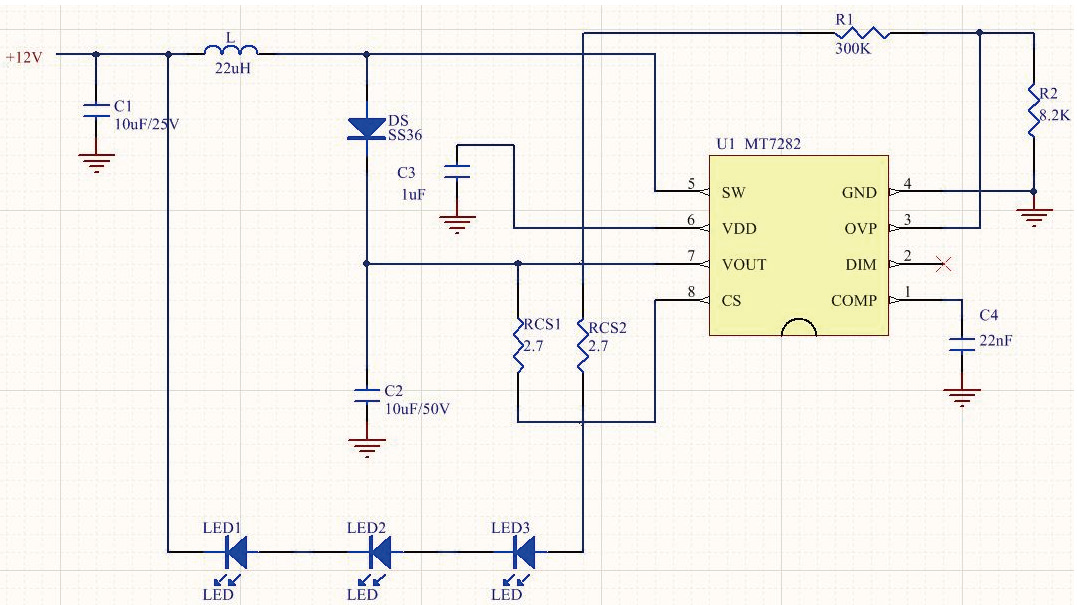

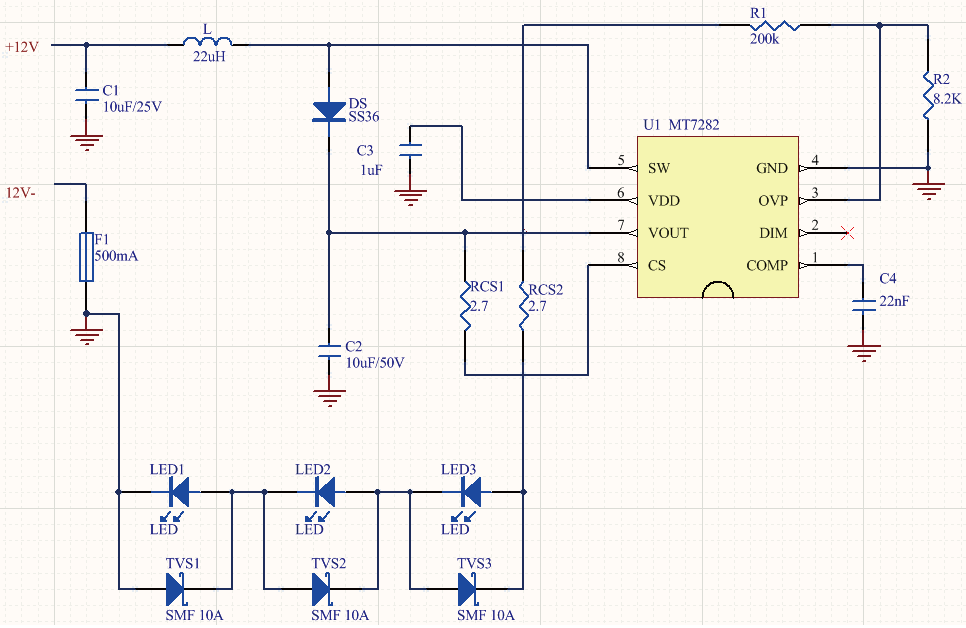

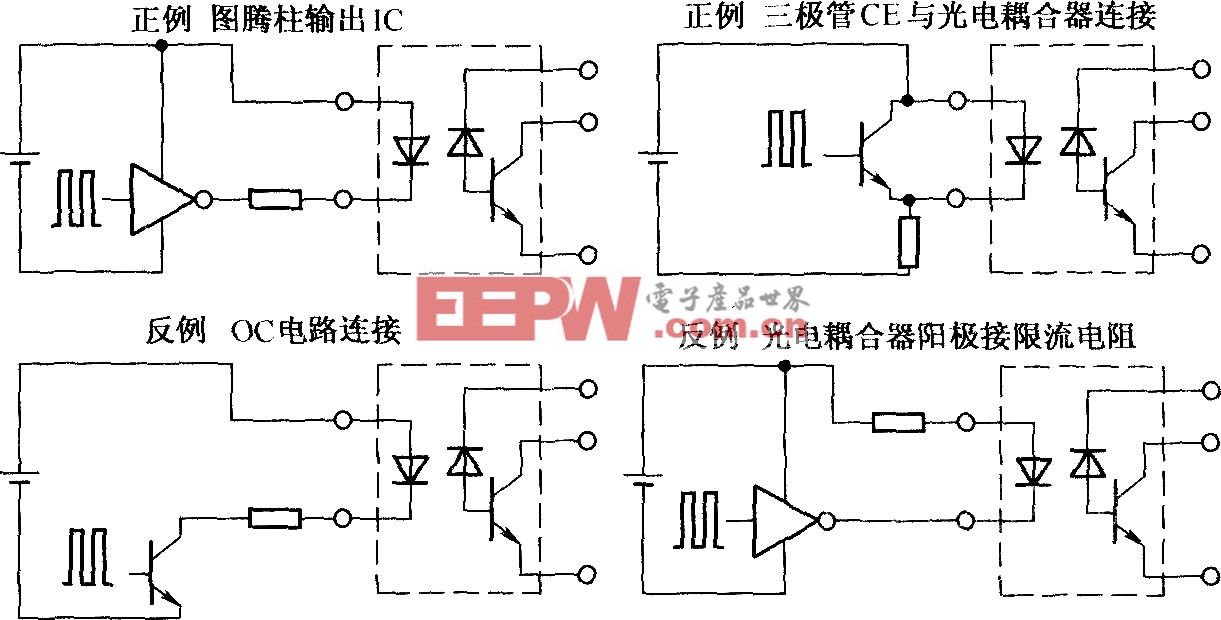

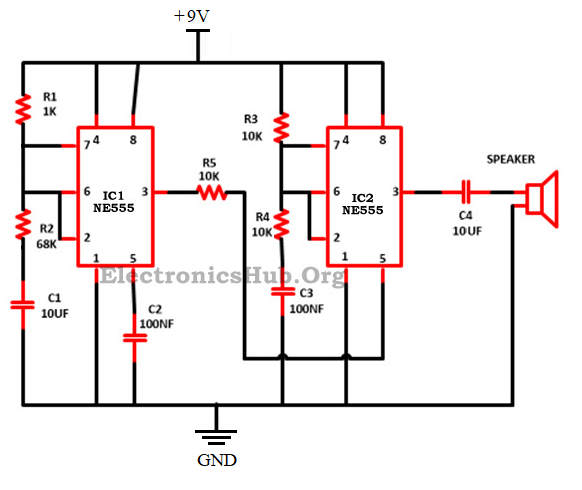

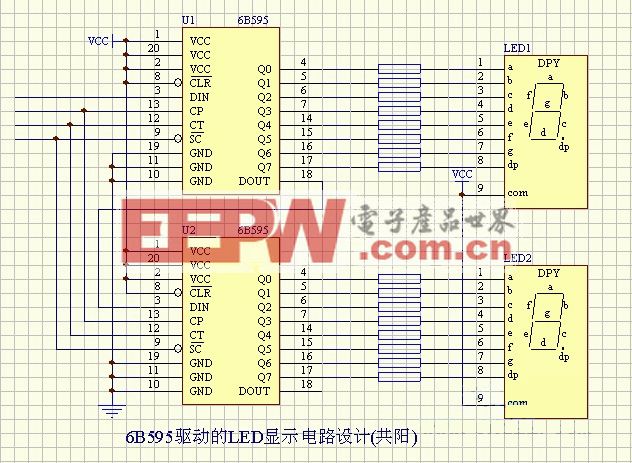

2.4 电路设计方面—UVC-LED灯珠电路

紫外杀菌灯的UVC-LED 灯珠其中一个失效后,整体所有灯均存在不良现象,电路中对UVC-LED 灯珠无防护器件,电路的UVC-LED 灯珠进行串联设计,对电路可靠性评估存在不足。

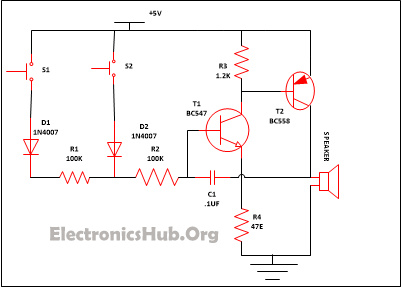

图14 电路设计

2.5 电路设计方面——过压保护电路

紫外杀菌灯的MT782 恒流驱动芯片在BUCKBOOST工作模式下当负载(LED)开路或负载(LED性能不良)不良情况下,输出电压会高于(40 V×0.75),易造成芯片内MOS 管击穿。

在外接12V的环境下,去掉LED 时齐纳二极管的稳压在12V左右,未去掉LED 的模块压降6V左右,根据电源叠加原理,故而第1 个LED 的电压会出现24~31V,第2 个LED 电压会有18~25 V。模拟电路电压在会出现高于(40V×0.75)的现象。

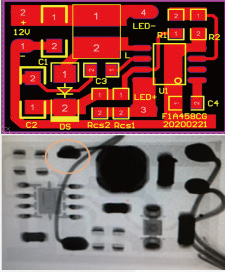

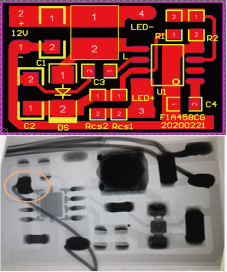

图15 PCB板电路结构

3 UVC紫外杀菌灯优化方案

通过对UVC 紫外杀菌性能参数、整配结构及电路设计,发现需要从如下方面提高UVC 紫外杀菌灯的可靠性:

1)焊接优化,对PCB 板焊盘尺寸、钢网尺寸调整,提高灯珠及PCB 板焊接的可靠性;

2)线径增加,提高连接线的抗拉能力;

3)密封处理,提高抗机械应力能力;

4)电路设计优化,UVC-LED 灯珠线路设计优化,并增加过压保护电路。

4 整改方案可靠性验证

UVC 紫外杀菌灯整改后再经过可靠性验证:

4.1 焊接优化

设计PCB 焊盘尺寸由0.50 mm×0.80mm 更改为0.45 mm×0.75 mm,灯珠回流焊接后未再出现明显偏移,新锡膏贴片后对灯珠进行推力测试10 件,结果均大于2 kgf。钢网尺寸:UVC-LED 灯珠测试尺寸为0.46 mm×0.70 mm, 在封装0201(0.30 mm×0.60 mm) 及0402(0.50 mm×1.00 mm)元件之间。

图16 PCB焊盘

对之前的75%钢网开口大小调整,调整到焊盘面积的基础上加大10%,间距保持不变,四周倒0.03 mm的圆角。

图17 UVC-LED 灯珠

灯柱焊接可焊性可靠性实验:随机抽取整改前后样品各5pcs测试推力,受推力值提升60%。

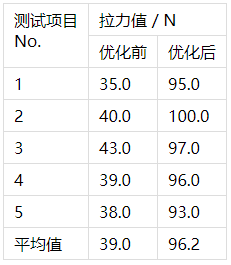

表2 推力值对比测试

4.2 密封处理

增加连接与塑壳之间进行打胶固定,提供连接线抗拉能力,并提高其UVC 模块密封性。

图18 未打胶固定

图19 打胶固定

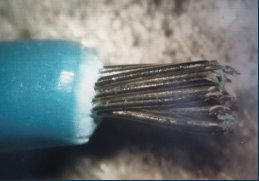

4.3 线径增加

连接线抗机械应力不足导致拉断,调整增加线束数量及线束直径,提高抗拉能力。

图20 杀菌灯线

图21 电机线

机械应力实验:随机抽取整改前后样品各5 pcs 测试拉力,受力拉断值提升2 倍。

表3 拉力值对比测试

4.4 电路设计——UVC-LED 灯珠电路

在串联UVC-LED 灯珠电路中,增加TVS 二极管,在电路中起着稳压的作用,在外部有大电压的情况下,稳定UVC 模块的电压值。

电路设计—过压保护电路:MT7282 恒流驱动芯片由BUCK-BOOST 模式更改为BOOST 模式。增加保险丝。焊线图LED- 电源线焊接到U1 第4 pin 上。

电路设计可靠性验证:UVC-LED 灯珠和TVS 二极管并联,3 个单元电路串联。若只去掉灯珠,或者只去掉TVS 二极管,电路能够正常工作。如图所示:

图22 灯珠电路优化后

图23 无过压保护电路

图24 有过压保护电路

图25 去掉灯珠

图26 去掉TVS二极管

5 UVC紫外杀菌灯失效整改总结及意义

本文结合失效样品分析,对UVC 紫外杀菌灯失效原因、失效机理分析及结构可靠性等多方面进行核实,经过对UVC 紫外杀菌灯结构、性能参数、电路设计可靠性对比论证,发现需从UVC 紫外杀菌灯本身进行整改。通过对比分析方法,优化UVC 紫外杀菌灯可靠性方面数据,从UVC 紫外杀菌灯本身提高器件的整体可靠性。

通过此次整改,对UVC 紫外杀菌灯可靠性进行详细有效测试评估,通过对比结构、性能参数、电路设计分析,提炼结构优势、参数优势,进行推动优化器件整体性能,以提高产品的可靠性。

参考文献:

[1] 吴晓丽.解析IEC 60335-2-40:2018中紫外杀菌功能空调器的安全要求[J].质量与认证,2018(11):73-78.

[2] 丁有生.紫外杀菌灯技术与应用的发展[J].灯与照明,2015(2):19-24.

(本文来源于《电子产品世界》杂志2023年1月期)

评论