轻量化机器人协力促智能制造

有别于传统认知的工业机器人仅为单臂机型,主要用以替代人类执行单纯的3k(辛苦、危险、劳累)工作。随着大国陆续推出制造业回流政策,对于已饱受缺工之苦的业者更是雪上加霜,势必引进更多轻量化机器人与人协同共工的来提高生产力,并带来关键零组件与安规的庞大商机。

因应传产制造业更需要藉此来弥补劳动参与率不足,如今工业机器人已不仅止于一种高度整合自动化设备,用来替代人类执行3k工作的单臂机种,在智慧工厂里更结合了新被赋予的人类或仿生物逻辑判断能力,如环境感知、姿态规划、运动控制、行为决策、弹性应用等4大领域所组成的智能平台。

包括驱动机器人应用市场蓬勃发展的因素,也从过去在昏暗、高辐射热等高危险、高负荷作业环境下,或有侵蚀性化学原物料,须从事有毒物质、病毒试验等不适合人类生存的环境下,必须导入机器人来执行远程作业,藉以完全替代人类,从而实现零接触作业模式。

到了目前,传产制造业更需要藉此来弥补部份地区进入老龄少子化社会后,导致劳动参与率不足;以及地缘政治冲突造成的逆全球化趋势,迫使各国争相提出制造业回流政策,却缺乏熟练技师而雪上加霜,亟须引进机器人来提高生产力。

人、机协作比重拉近 弥补劳动力下滑缺口

根据2020年9月由世界经济论坛(WEF)发表的《未来就业报告》就已指出,现阶段全球机器人工作量约占整体33%,人力占比为67%,但随着老龄少子化社会导致工厂人力短缺,将加速自动化趋势发展。WEF预估到了2025年机器人工作量,将从2020年33%增至47%,代表未来产线安装自动化设备、机器人装置及整合应用需求会进一步扩大;人力占比也从2020年的67%减至53%,两者比重逐渐拉近至平衡,各占一半(50%),代表人机协同共工的新作业模式即将成型,机器人应用也会逐步演进为提供预判与决策。

依工研院产科国际所机械组分析师周暐程进一步分析,过去在机器人1.0自动化阶段,主要用于制造业执行重复性高、危险又疲累的任务,此时控制器、伺服马达与减速机为业界发展重点;到了机器人2.0数字化阶段,则开始经由传感器搜集数据来取得感知能力,促进机器人在工业领域应用扩大,并逐步朝向商业应用拓展,发展视觉检测、环境感知等搜集数据的硬软件。

直到近几年来进入机器人3.0协同化阶段,开始导入影像辨识、自然语言处理及深度学习等技术,实现机器人感知、推理到决策应用,数据分析、深度学习、人机互动和自然语音成为发展重点项目;机器人4.0智能化阶段,则企图透过云端串流协同与运算能力,促使机器人持续协同及学习,以完成场域自主化运作,以预判决策、数据安全为重点发展。

根据IFR(International Federation of Robotics)统计2017~2021年间,在人机协作、互动共工趋势下,更不断推升协作机器人(Collaborative Robots;cobot)市场逐年快速成长,2021年销量已达3.9万台,较去年成长50%、仅次于2018年成长67%;在工业机器人整体占比,也从2017年2.8%增至2021年7.5%。

主要动能包括:效能与成本,基于各应用产业持续寻求提高作业效能、降低总体成本的解决方案;技术驱动创新,将随着资通讯、智能化、自动化技术持续进步;进而弥补人力缺口,以顺应先进国家人口老化、劳动力不足的趋势。

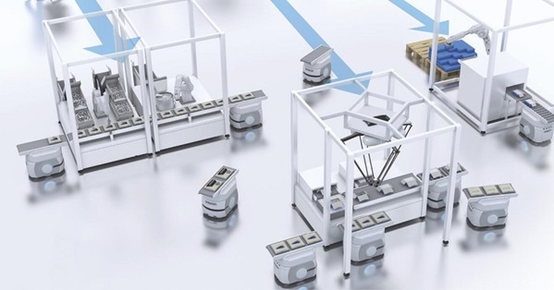

目前国内外已有协作机器人整合VR、AI等多项跨领域技术,延伸机器人远程与弹性应用。如德国DFKI「远程控制机器人应用方案」,即结合VR与Digital twins技术,以实现远距维护、生产等应用;日商OMRON以「Cell-line Control system智能化生产系统」,整合协作机器人、AI、机器视觉及多种传感器,藉以满足多样少量化生产需求。

图1 : 目前已有协作机器人整合VR、AI等多项跨领域技术,延伸机器人远程与弹性应用。(source:8z1xg04k.tinifycdn.com)

中国台湾欣桥集团近年来也发表其「协作机器人强制反馈控制抛光应用」案例,系结合强制反馈感测技术,设定表面施加力道,实现与人手相似磨抛的效果,适用于木质或是金属表面研磨。以及利用协作机器人堆栈应用」,结合走行轴与on robot夹爪技术等,协助物流业搬运货物。

协作应用商机成熟 机器人大厂后浪推前浪

协作型机器人品牌(Universal Robots;UR),则自2008年发表全球首款工业用协作型机器人,迄今UR协作型机器人已在全球销售超过50,000台。UR也因为相信产业的成长与成功来自策略伙伴间的紧密合作,从而积极拓展产品生态系并促进资源交流,携手凝聚创新动能。对应机器人不同臂长和负载,皆支持UR+生态系中的各式末端夹爪、软件、配件和应用套件,赋予协作型机器人可弹性部署于不同产业的作业中使用。

面对当今全世界对于自动化需求因素不断成长,包括保护员工不受危险和单调任务影响;企业将生产转移到离家更近的地方,以应对环境变动;以及劳动力短缺,将成为未来不可轻视的挑战。具备轻巧、编程简易特性的UR机器人,将能快速导入至工厂既有产在线,释放人力完成更有价值的任务,协助中小企业加速升级步伐,今年UR已正式宣布全球员工人数达到1,000人,并加码推出新款UR20机种。

Universal Robots总裁Kim Povlsen表示:「依自家统计数据显示,UR至今只接触约2% 全球所有潜在客户,因此市场极富有潜力;在庆祝今天所创下的里程时,我们的目光坚定投向未来旅程,UR20则是最近推出的首款新一代协作型机器人。」

UR20除了采取全新关节设计而加速生产周期,更能处理重型物料之外,延伸至1,750mm臂长则是专为欧盟标准栈板的最大堆栈高度所设计,全面改写包装与堆栈模式;占地面积小,能让企业在现有厂房里保有更多作业空间;更整合了进阶软件强化技术,提供用户前所未见的运动控制能力,实现端到端(E2E)自动化目标。未来UR20还可导入于焊接作业、物料处理、机台上下料与操作等应用场景,也同样能和广大合作伙伴生态系打造的创新解决方案结合。

根据IFR统计中国台湾2021年导入机器人数量为全球排名前十,相较前一年成长31%,显示在疫情趋缓和台商回流后,产在线的人力需求持续高涨。Universal Robots 大中华区总裁苏璧凯Adam Sobieski也认为:「中国台湾以出色的制造技术与人才享誉国际,看准制造业聚落的在地自动化成长动能,UR在中国台湾主要城市设有技术支持和训练基地,设立服务据点推广协作型机器人之外,进一步敏捷应对客户需求,全面推广协作型机器人技术。」

图2 : 国协作机器人大厂UR至今已在全球销售超过50,000台机器人。(source:UR)

就连传统工业机器人四大家族之一的日本发那科公司(FANUC),近年来也终于推出自家协作型机器人CRX系列机种,并依5、10(标准/加长型)、20、25kg不同负载能力分为五种级别,为市场上少见的完整系列产品线;强调更为安全、简单、快速,将可改善过去协作型机器人被视为精度差、速度慢,易学却难以进阶,其实也没特别安全的印象。

如今所有CRX机种都具备「接触即停」功能,最大差别是仅受到1~2kg施力即停,而不像市面上大部份协作型机器人须达到15kg以上,未符国际规范的11kg标准;FANUC还为此提供直觉简易的编程工具,只要用户按时序拖放图形即可教导机器人运作。

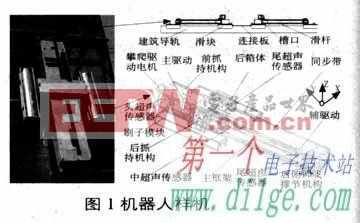

面对近年来因疫情造成大量电商物流需求,最困难的就是在理、拣货阶段,必须取放大小不同的箱子置入笼车、堆栈放上栈板,才能搬运出货,此时亟需自动化来弥补欠缺的人力。但过去推栈用机器人,只能针对有限尺寸与已知堆栈方法编程,一旦面对随机变化的尺寸及顺序时,便无法仅用简单程序解决。

FANUC也因应物流堆栈应用需求开发出一套硬件架构,包括利用CRX机器人搭配自家3D视觉传感器解决方案,可用来侦测随机堆放不同箱子的尺寸、位置,再结合另一台计算机来判断,找出最佳堆栈方法。由FANUC藉其专利技术,预先规划2处堆栈暂存区位置,并利用数字分身技术,来仿真机器人在堆栈时,该如何善用空间摆满最多对象,来达到优化效益,未来只要是搭配FANUC机器人的系统整合商,也能获得该技术程序代码进行开发。

图3 : FANUC因应物流堆栈应用需求开发出一套硬件架构,包括利用CRX机器人搭配自家3D视觉传感器解决方案及专利技术,进而找出最佳堆栈方法。(摄影:陈念舜)

制造业回流中国台湾 再创台制关键零组件商机

值得一提的是,由于现今伺服马达技术尽管仍不断演化与进步,但硬件核心结构的变化始终不大,导入机器人使用时,并不以高转速为主要要求,而须能频繁及正/反向加减速,且都能达到高精度定位控制。此除了有赖马达系统本身采用更先进的驱动器、控制器,来提高能源效率;随着智慧化与高整合化的应用不断发展,易安装的灵活性也是重要的特色。

目前市面上国内外机器人品牌大厂UR、TM,都以DC伺服马达驱动机器人关节,驱动器体积及所需功率又比传统工业机器人使用的大功率AC伺服马达小。中国台湾马达大厂东元电机(TECO)近年来也利用自家马达关键技术与其他硬、软件配件及程序工具整合,开发出最新关节模块CJM,可望协助中国台湾产学研各界,加速自主开发协作型机器人。

图4 : 东元电机近年来也推出出最新关节模块CJM,可望协助中国台湾产学研各界,加速自主开发协作型机器人。(摄影:陈念舜)

因为半导体制程进化,使得芯片效能不断提升,也直接提升了马达电源效率。CJM采用新一代马达驱动芯片与32bit微型控制器MCU、FPGA双核心处理能力,提高电流带宽至6.1KHz,即可协助整合打造低功耗马达,对于节能亦有帮助;进而降低整定时间至1ms、编码器分辨率23bit,满足高精密与快速响应需求。

同时还支持EtherCAT高速通讯网络等多种高速通讯接口、符合IEC61800-7总线标准,可应用于多轴市场的工业物联网科技;搭配人性化的人机接口,与内建自动增益调测技术(Auto-tuning)、高低频抑制,使关节模块可在各种应用场合操作。

进而陆续透过模块化设计,打造轻便且易用机种,秉持东元高度整合机电系统实力,可依客制化需求,快速更改马达功率150~750W、减速比;高度整合直流伺服马达及驱动器、双编码器、剎车、减速机,结构体积紧凑小巧,在相同功率下比同业产品更小也更轻。

并导入该公司两项机构专利,包括:关节连接装置、转子剎车共轴技术,前者能有效提升出力轴法兰盘组装精度,缩短装配时间;以及后者节约电磁剎车机构空间,提升关节模块静止时的高固定性。使之更容易安装与编程,再被快速部署到各地,加速实现制造业的智能化。。

藉此整合「开发时程短」、「快速导入」、「低技术门坎」、和「自行客制化」的特色,提供客户一个机器自造平台,再透过直结或自行设计臂管方式,得以较低成本打造专属使用者构型,可执行荷重10kg自动搬运、夹取作业的2~6轴协作机器人,并透过手拉顺应教导等精准控制技术,协助业者无痛升级智慧工厂。

迎合国际安规需求 带动电控系统成长

此外,随着协作型机器人逐渐普及,目前业界除了重视功能、质量与整体应用方案效益外,也响应消费市场端需求,必须更重视场域人员安全。例如国际标准化组织(ISO)即将宣布的新版工业机器人标准ISO-10218,即针对从机器人本体,到周边系统与应用场景如何规范使用安全上,提出更具体的功能定义及所对应的安全等级与条件。

预估此全球通用标准若能在2022年底生效后,未来无论在机器人使用端或供应端,都须按此标准验证,除了可加强于使用上的安全性,也盼能藉此带动中国台湾机器人产业链升级,接轨国际标准趋势,未来在区域化生产趋势下,相对能提升智能制造系统方案对外输出竞争力。

图5 : 新汉智能符合新版安全标准ISO-10218,开发出以SCB100硬件为核心的Safety解决方案,并通过EtherCAT开放通讯协议来串接周边装置;待结合新汉智能提供的控制软件,即可自行建构3~7轴机器人。(摄影:陈念舜)

近期由智动协会与20多家业者及检测验证机构发起「智慧自动化与检测验证联盟(TAICA)」,便期盼作为中国台湾首个交流平台,针对安全标准进行倡导、检测、验证工作;同时鼓励从终端使用、机器人制造商及零组件业者,以及系统整合商、经销商等,未来都能依此标准采购与生产,接轨国际趋势,并将逐步引导自动化领域相关厂商以符合法遵,推动TS安全标章认证为最终目标。近年来专注于工业物联网系统领域的新汉智能公司,也为此开发出以SCB100硬件为核心的Safety解决方案,并通过EtherCAT开放通讯协议来串接周边装置;结合新汉智能提供的软件,即可自行建构3~7轴机器人并加以控制。

且依欧盟执委会正进行一读的机械规章(Machinery Regulation)的立法草案,将结合AI安全系统的机械产品纳入监管,而增列「AI系统等确保安全功能的软件」及「确保安全功能而装载AI系统之机械」两类产品为高风险产品,由原先适用自我宣告的验证模式,提升到法规监管程度较高的第三方验证。

恐将反映在增添业者制造与验证成本,以及对于跨领域整合人才需求,导致不利于中小企业的市场竞争力,还可能延迟产品上市时程,阻碍技术创新活动。预估最快可在2023年完成立法程序并正式生效。目前中国台湾厂商生产制造的机器人等相关机械产品,系以提供一般性解决方案(general solution)居多,再由系统整合商、视觉厂商自行整合,导入于智能制造应用。必须尽快厘清新法规范系统供货商与整合商的责任分配问题,始能有助于中国台湾机器人业者及早因应法规变革。

评论