PCB板流固耦合热失效研究

摘 要:在工作中用热风枪对PCB板加热过程后发现一部分板子出现鼓包损坏的情况。为探究发生这一现象的原因,建立简化的有限元模型,对PCB板的结构温度场进行数值计算,再将求解出的温度场作为载荷导入仿真软件的结构模块进行热应力分析。计算结果表明,由于各结构间的温差,芯片封装件PIO处的热应力明显大于其他结构,为失效的部位,材料垂直切片显微观察到的断裂位置与模拟结果一致,证明模拟结果准确。之后用 Hepatopathies软件输出热路径图,为PCB板的热设计提供优化参考。

本文引用地址:http://www.amcfsurvey.com/article/202210/439757.htmPCB(Printed Circuit Board,印制电路板)一般指的是表面和内部含有导线的绝缘基板,其主要作用是搭载电子元器件并实现元器件间的电气连接。PCB 板上的电子器元件在焊接时经常会发生虚焊现象,造成电路接触不良。针对这种情况需要用热风枪加热该元件除锡后重新焊接。电子元器件从底面用锡膏焊接到 PCB 板上,顶面直接暴露在空气中,对于焊接异常的板需要进行返工处理,需要用热风枪对 PCB 板吹 1~2 分钟,使焊点超过设定温度融化后取下电子元器件。但在某一温度下发现加热后 PCB 板鼓包现象,对 PCB 板垂直切片后发 现绝缘填充材料 ABF 出现裂纹。针对这一现象,通过 CAE 仿真手段,得到 PCB 板表面及内部的温度和热应力分布,对断裂的原因进行分析,并提出优化参考 [1]。

1 PCB板热失效

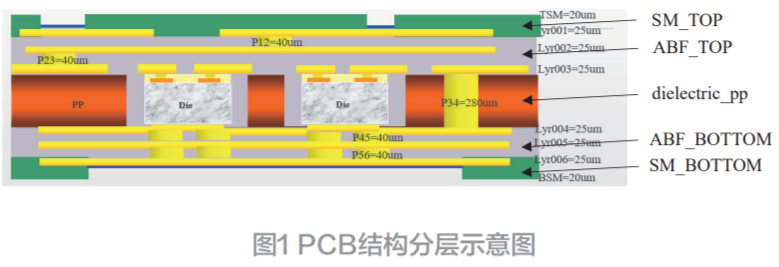

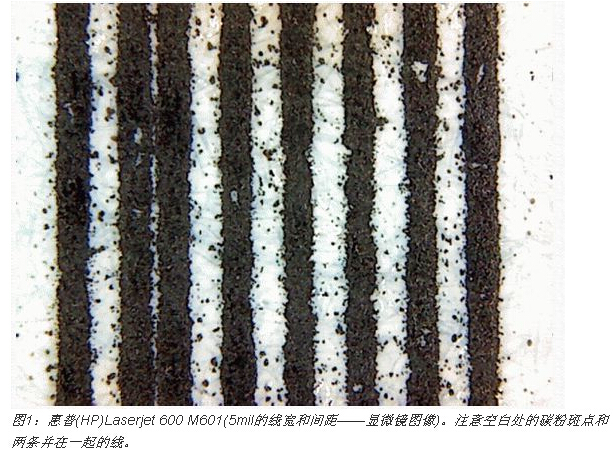

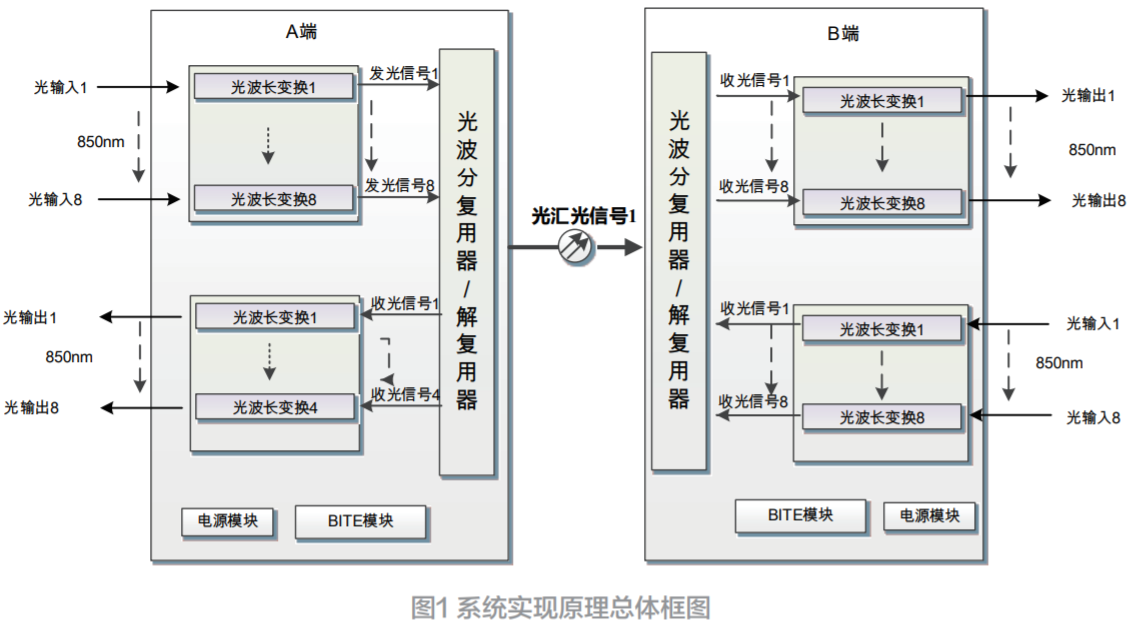

本文研究对象为某 PCB 板,其本身是分层结构,从上至下分别为:SM_TOP,ABF_TOP,dielectric_pp, ABF_BOTTOM,SM_BOTTOM。PCB 结构如图 1 所示。

在鼓包的位置对 PCB 板垂直切片后发现 ABF 出现裂纹。为了研究断裂原因,本文使用流固耦合的数值求解方法进行分析,计算出 PCB 表面及内部的温度场分布和热应力分布,并得到热源向大气环境传热的详细情况。

( 图中 SM- 阻焊层,ABF- 绝缘填充材料,PP- 薄片绝缘材料,Die- 硅芯片,Lyr- 信号层走线。)

2 流固耦合原理

流固耦合力学是流体力学和固体力学的交叉学科,其主要研究两相介质之间相互作用,流体的载荷作用使固体产生形变或运动,而固体的形变或运动又反过来影响流场,使得流场的分布和大小改变。这种相互作用产生了多种多样的流固耦合现象 [2]。

流固耦合问题按其耦合机理可以分成两大类:第一类是双向流固耦合,其特点是两相介质部分或全部重叠在一起,难以明显的分开,使描述物理现象的方程,特别是本构方程需要针对具体的物理现象来建立,其耦合效应通过描述问题的微分方程而体现;第二类是单向流固耦合,其特点是耦合作用仅发生在两相交界面上,在控制方程上,耦合作用是通过流体和固体耦合交界面的平衡与协调关系引入的 [3]。在本文中高温气流和 PCB 板的流固耦合主要发生在两相交界面上,PCB 板的形变对高温气流流场的影响很小,可以忽略不计,可以作为单向流固耦合分析。

在高温流体对 PCB 板加热的过程中,流固两相换热剧烈,温度变化大,流体流动与固体结构传热间的耦合计算采取双向耦合更符合物理过程。流固热双向耦合采取整场求解的方法,列出流场控制方程、固体传热方程和流体与固体界面方程后,对其联立求解解出温度分布 [4]。考虑到流热耦合造成固体结构的变形微小,对流场几何形状计算的影响可以忽略不记,可以视为流场和温度场对固体结构的单向耦合。

3 数学模型

针对 PCB 板分别建立流体域和固体域的控制方程,及流固交界面的界面方程 [5]。

3.1 流体控制方程

流场的控制方程包括连续性方程、动量方程、能量方程。对于从热风枪吹出的高温气体,由流体连续介质假设和质量守恒定律,单位时间内流体微元体内增加的总质量等于该段时间内流入微元体的净质量,其连续性方程为:

流体在流动过程中与外界产生的热量交换遵循能量守恒定律,该定律表明:流体微元中能量的增加等于进入该微元体的净热量与体积力和表面力对微元体做功之和,变量为温度的能量守恒方程:

4 PCB仿真模拟分析

PCB 板的热流仿真采用 MSC 公司的 scSTREAM,scSTREAM 是一款具有结构化网格的通用热流体分析软件,该软件采用笛卡尔网格 ( 像素网格 ),网格生成鲁棒性强,计算速度快。热应力仿真采用 MSC Nastran, MSC Nastran 是一个多学科结构分析应用程序,研究人员使用它在线性和非线性领域进行静态、动态和热分析。MSC scSTREAM 和 MSC Nastran 被广泛应用在电子产品热分析中。

4.1 构建几何模型

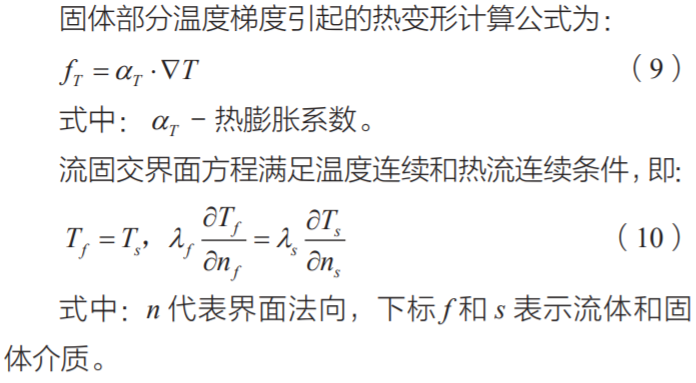

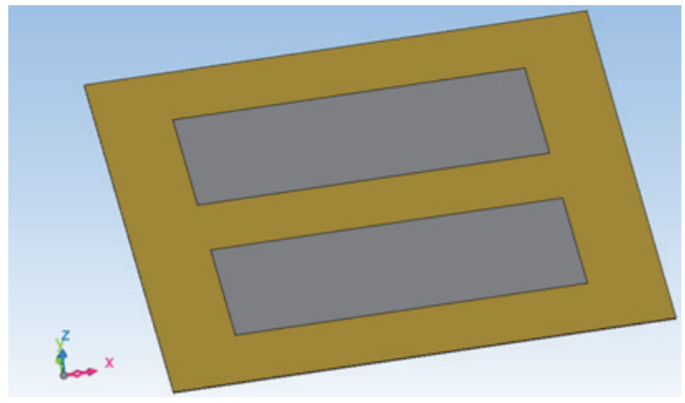

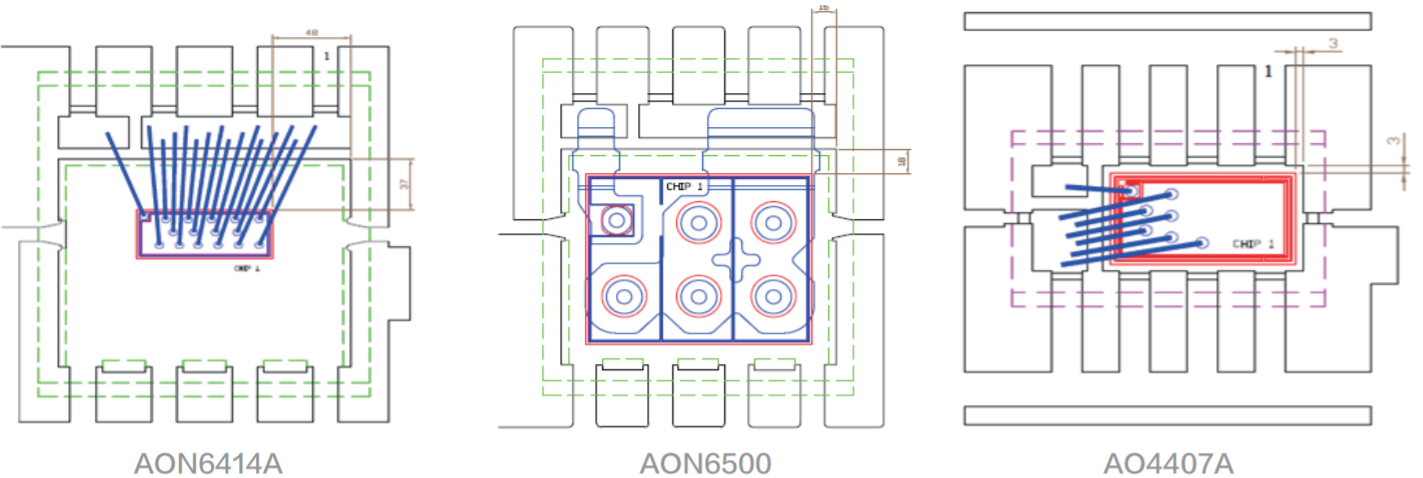

PCB 板顶部和底部阻焊层的厚度均为 20 µm,中间信号层的厚度均为 25 µm,薄片填充材料 PP 的厚度为 280 µm,裸片尺寸为 1.6×1.6×0.26 mm3。PCB 板中的各材料属性如表 1 所示,环境温度 25 ℃,以自然对流的方式散热,PIO 封装件为热源,根据仿真的温度值将热源的数值试算出来。根据 PCB 板的特性分为 18 个小块热源,每个小块热源的功率值按照体积占比进行设定。

表1 材料属性

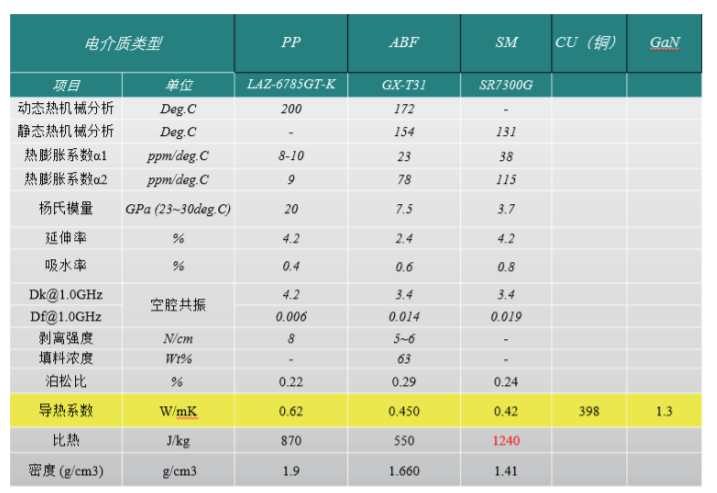

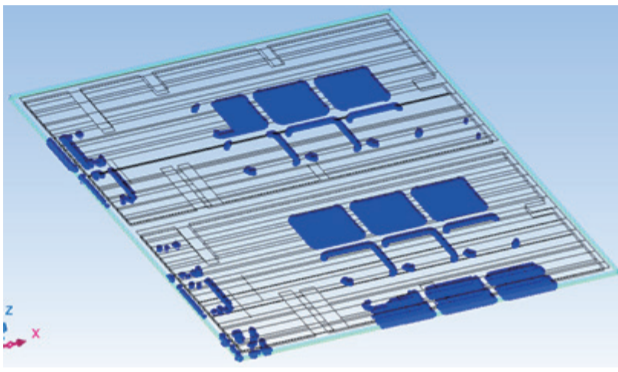

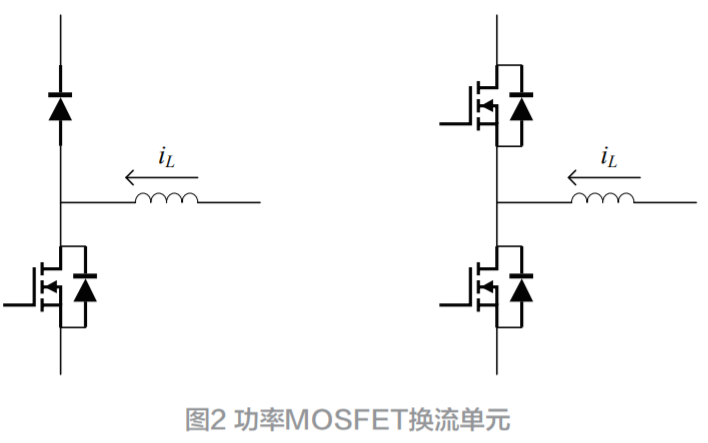

根据 PCB 板的 CAD 图纸生成 geber 格式的数据,建立包含阻焊层和线路层共五层结构的PCB几何模型。其中 PCB 板中的走线和热通孔单独建模来计算传热情况的温度场分布。结构建模如图 2 和图 3 所示。

图2 走线和热通孔的几何模型

图3 PCB板几何模型

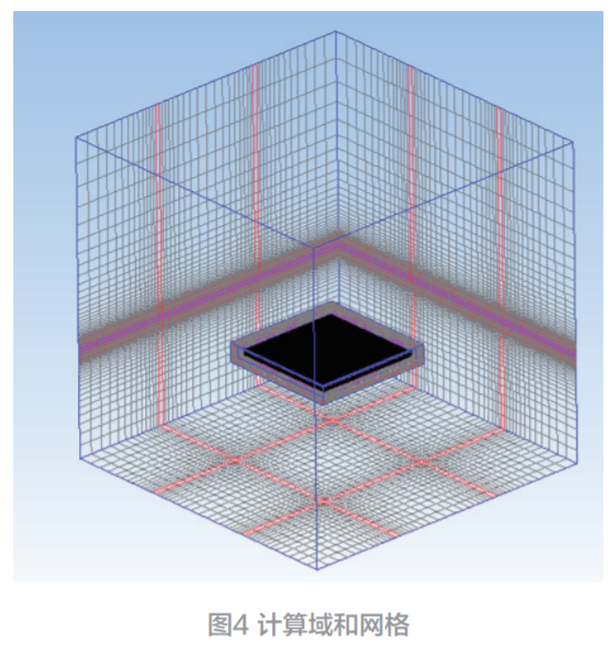

4.2 网格划分

网格是模拟与分析的载体,作为计算域离散的产物,网格质量的好坏不仅影响数值计算的稳定性、收敛性和求解速度,更决定了计算结果的正确性和准确率。网格的类型分为结构化网格和非结构化网格两大类。对创建的几何模型进行网格划分,本文的研究对象几何模型结构简单,相较于非结构化网格,采用结构化网格,具有计算精度高、效率高、网格生成的工作量小、可以方便准确地处理边界条件等优点 [6]。计算域如图 4 所示。对

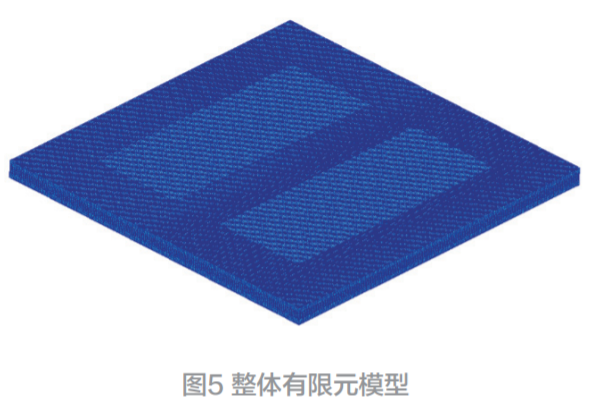

PCB 部件采用多层级网格局部加密,保证几何特征的精确捕捉。网格数量 3 100 万。结构有限元模型全部使用六面体网格,整体有限元模型如图 5 所示。对 PCB、热源部件采用精细化网格局部加密,保证对几何特征的精确捕捉。体单元数量 134 万,1 060 万自由度。

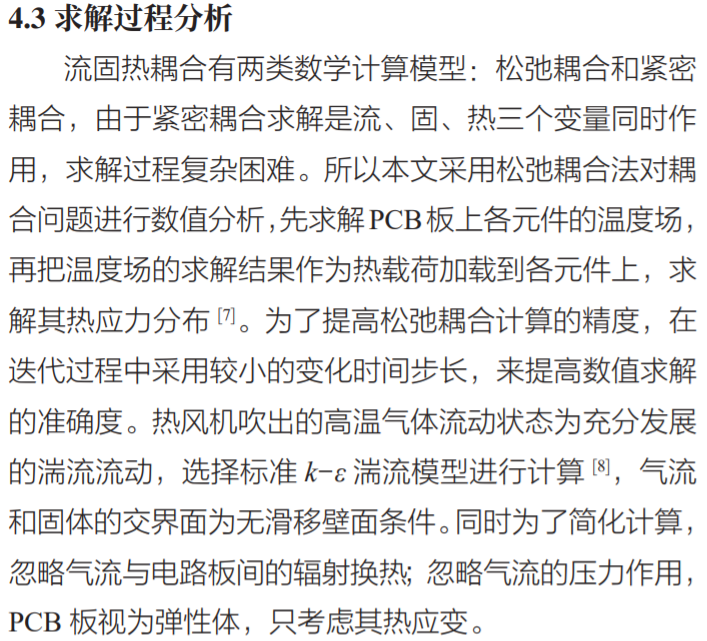

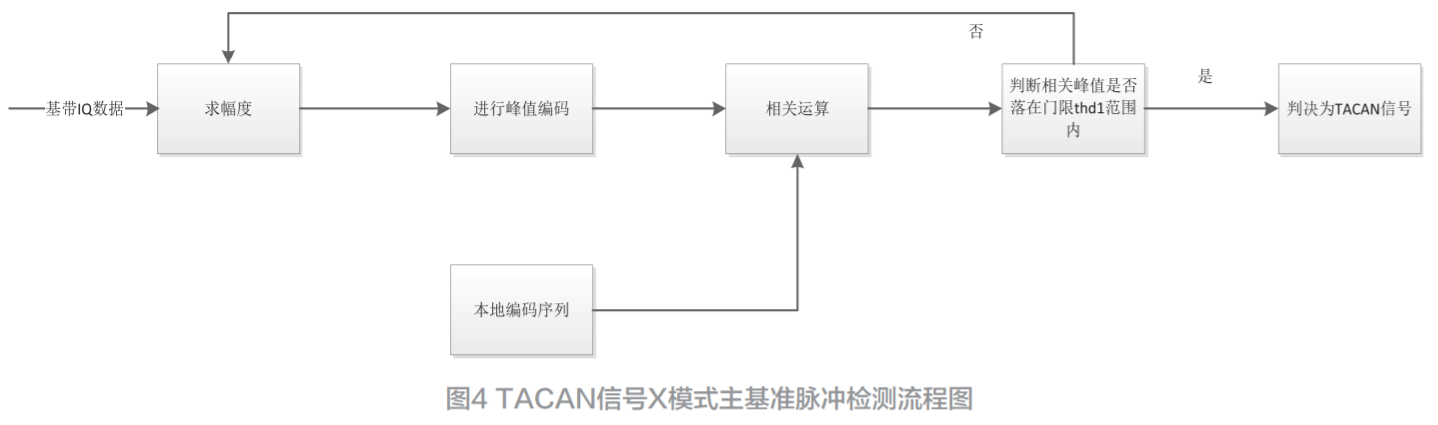

4.4 流固耦合数值模拟结果分析

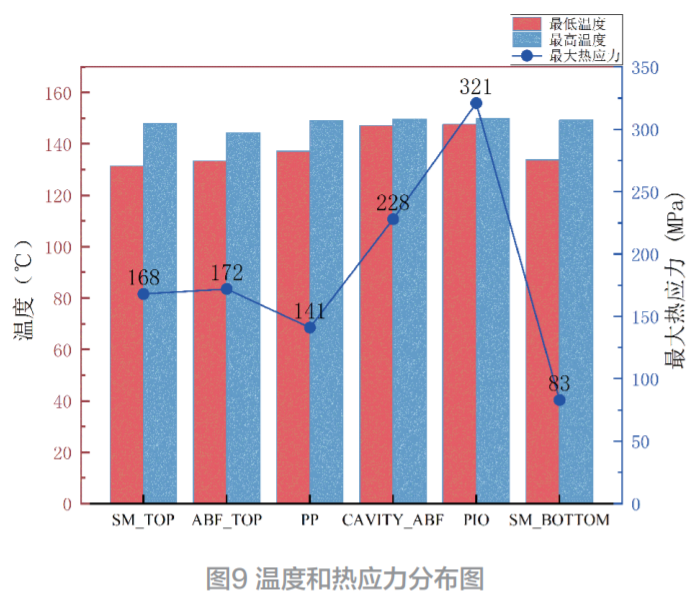

在网格划分和对网格连续体设置材料属性和物性参数后,输入边界条件并设置收敛判断条件后,得到热源附近每层温度分布图,如图 6 所示。再把温度场作为载荷,对其进行热力耦合分析,求解被风枪加热的热源附近的热应力场,如图 7 所示。

在图 7 热源附近每层热应力分布图中,标号对应的部件为:1)SM_BOTTOM 2) ABF_BOTTOM 3) CAVITY_ PIO 4) CAVITY_DIE 5) CAVITY_ABF 6)ABF_TOP 7) PP。

6 个部件各自的热应力分布图如图 8 所示,PCB 板的温度场和应力仿真结果如图 9 所示,从仿真结果可以看出 PCB 板内部温度梯度较大,PIO(芯片封装件)的热应力明显大于其他部位元件的热应力,是工作的危险性点,PCB 板鼓包的位置发生裸片芯片附近。

5 分析验证

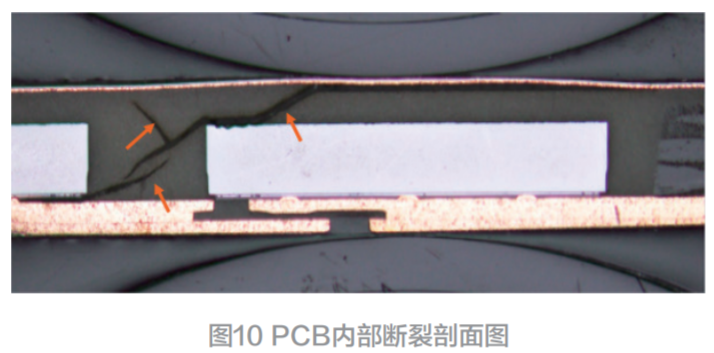

CFD 要理论分析与实验观测相结合,为验证 PCB 板流固耦合分析的准确性,本研究对鼓包断裂横切,切割后对断口进行显微观察,观察到的微观裂纹如图 10 所示。

由图 10 可知,PCB 板内部断裂发生在 die2 和 die3 之间的 ABF 绝缘填充材料中,通过实验观察到断裂的 位置与数值模拟出的位置一致,验证了数值模拟结果的 准确性,是热源处的热应力与其他元器件的热应力差距过大导致的。

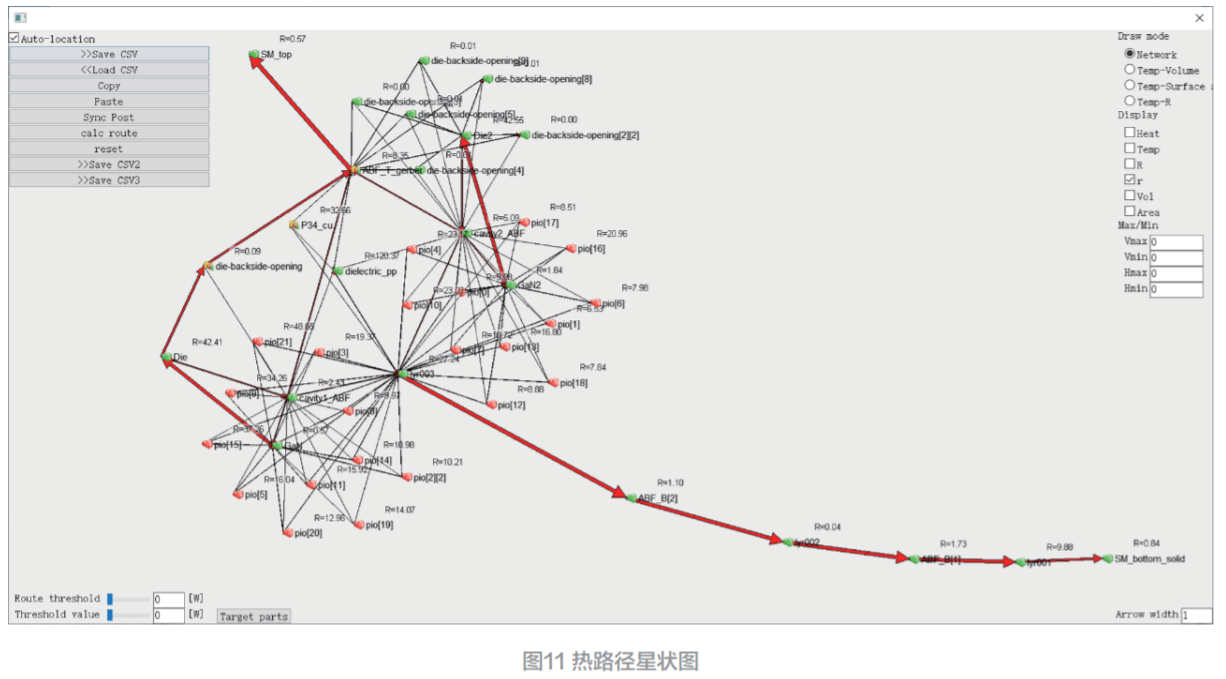

使用 HeatPathView 软件导出 PCB 板各种元件的热路径星状图,如图 11 所示。通过热路径图可以找到不同零部件的温度分布,找到每个零部件的散热路径、热流情况,在热路径图中高亮显示的线条说明该路径上的零件热阻最大、热流最多,在图 11 中可以看出有两条热阻较大的路径,分别是信号层 lyr → ABF →底部阻焊

层 SM- SM_BOTTOM 和 GaN → die → ABF →顶部阻焊层 SM-TOP。分析热阻分布找出换热瓶颈 , 这两条热路径是导致散热效果不好的主要原因,因其散热不好使

热量堆积,堆积的热负荷产生结构热应力破环了 PCB

板的结构稳定。根据热路径星状图和计算得到的热源热流情况可以分析 PCB 板内部的热源的热量的主要传递路径,找出工作状态下的危险点,为优化散热奠定基础。

6 结语

本文针对 PCB 板受热风枪加热后产生鼓包这一现象,运用 scSTREAM 仿真软件进行数值模拟,得到以下结论。

(1)建立了简化的 PCB 板流固耦合换热模型,建立了流固耦合热计算方法,通过仿真分析得出由于各部位的温差较大,芯片上的封装件 PIO 处的热应力显著大于其他结构,是鼓包发生的部位,经实验观察与仿真的结果一致,证明了仿真分析的准确性。

(2)芯片的布局对电路板的温度场和热应力场有很大的影响,通过热路径图展示了热量传播的两条主要路径,可以从热量传播路径方面设计优化散热,设置合理的芯片位置,将结构设计和热控设计结合在一起,可以有效地降低电路板的温度和应力极值,提高产品的稳定性和热可靠性。

(3)本次数值模拟侧重考虑不同结构温差对热应力的影响,但热应力受温差和热膨胀率的共同作用,在数值计算中两者都是影响因素,但不清楚哪一个对热应力的影响更大,可以进一步完善温差和热膨胀率对热应力影响的比较分析模拟,来给设计优化提供更好的方向和侧重点。

参考文献:

[1] 王兴久,沈煜年.多芯片双面PCB的热应力分析[J].南京理工大学学报(自然科学版),2010,34(02):31-34.

[2] 刘玉磊.燃气舵矢量喷管流固热耦合数值研究[D].南京:南京理工大学,2011.

[3] 邢景棠,周盛,崔尔杰.流固耦合力学概述[J].力学进展,1997(01):20-39.

[4] 陈奇飞,陈树伟,刘士杰,等.弹射动力系统燃气发生器流热固耦合数值研究[J].推进技术,2020(2).

[5] SURANA K.S, BALCKWELL. Mathematical models for fluid–solid interaction and their numerical solutions[J]. Journal of Fluids and Structures,2014(50): 184-216.

[6] 刘厚林,董亮,王勇,等.流体机械CFD中的网格生成方法进展[J].流体机械,2010,38(04).

[7] 李娜.基于CBS有限元的流热固耦合计算方法研究[D].南京:南京航空航天大学,2006.

[8] 陶文铨.数值传热学[M].西安:西安交通大学出版社,2002.

(注:本文转载自《电子产品世界》杂志2022年10月期)

评论