突破智能3D光学检测应用关键

面对现今消费电子产品极力朝向轻、薄趋势发展,上中游印刷电路板(PCB)、面板、芯片等核心组件也须随之整合,并采取一体化设计;在制程阶段,则将要求质量应通过全检、24/7不间断连续生产。如今不仅导入自动化光学检测(AOI)解决方案已是标配,还须加入人工智能(AI)以2D/3D图像分析为核心的机器学习技术,强化影像辨识功能。

回顾过去AI因为受到高速运算技术限制,CPU无力执行机器学习(Machine learning)算法,直到约7~8年前NVIDIA正式跨足AI并加速深度学习(Deep learning)算法之后,才促使AI能真正蓬勃发展,并深入影响人类社会各层面生活,接下来甚至还会持续向云端cloud、5G,或地端的自驾车、机器人等领域渗透。

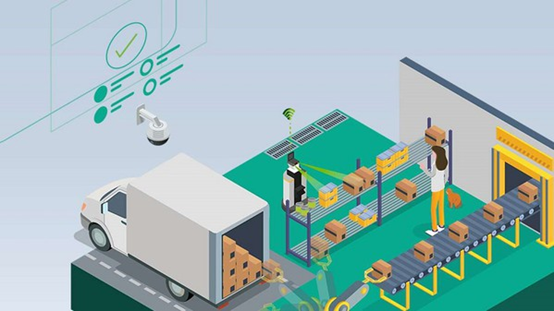

尤其是在工业制造应用场域可导入4大项目,包括:Design阶段,例如IC/PCB设计与分析;Manufacture,针对产品或制造过程中的工件进行瑕疵检查;Supply chain,确保料件能及时满足生产在线需求;Service,执行预测诊断故障及维护营运等。

等到目前边缘运算产品(Edge AI)完成改变工业物联网(IIoT)环境之后,预估未来市场规模可望达到4.8兆(Trillion)元规模,又以制造(Manufacturing)、仓储物流(Logistics)产业应用各占2T的规模最大。随着IC芯片整合程度越来越高,Edge AI Device功能也会越来越丰富,如NVIDIA提供TAO Toolkit等套装工具,即可协助使用者快速上手AI应用。

图1 : NVIDIA预估未来市场规模可望达到2000亿美元规模,又以制造、仓储物流产业应用各占2T的规模最大。(source:nvidia.com)

工业计算机大厂善用GPU算力 支持视觉检测复杂瑕疵

工业计算机(IPC)大厂宸耀科技也从制造业硬件供货商的角度来看,认为AI现已无所不在,分散在工厂各个可见或不可见的场域,例如透过传感器搜集大量工厂和机台数据,再利用Deep learning进行自动排程优化及预防性维护;结合强化学习(Reinforcement Learning)训练机器人自动规划、产生动作路径,以进行更复杂的Pick & Place作业。

以及在自主搬运机器人结合不同传感器与AI感知,以协助规划路径、定位、避障,减少人为失误的风险;不必担心光源不足或相机功能,就能透过深度学习来增加读取OCR/Bar code,在快速移动的流水在线读取的正确率;或者利用深度学习的卷积网络(Convolution Neural Network;CNN)模型来自动产生特征,藉此为各式对象分类或检测不规则瑕疵,就不必再耗时设计许多不同特征。

「惟仍需要选择适合的Edge AI平台,才能满足所有从低到高端应用需求。」宸耀指出,目前制造业AI边缘运算平台遭遇的设计和挑战,在于其严苛环境不如传统建构大量服务器、GPU的数据中心(Data Center),可处于舒适恒温的冷气房,利用庞大带宽执行高速运算。

反之,为了支持在厂内GPU强大算力与操作时的宽温差,Edge AI平台必须采取专利机构设计,以保持进/排气最佳效率散热,在高温环境下还能维持100%GPU效能。且因为在功耗与电源设计上,厂房也不像Data Center可以有充足稳定的电源,所以必须采用低功耗、接收高可靠度宽压直流输入设计,让仰赖DC电池供电更简单,AGV/AMR才能跑得更快更远。

可承受若安装于自动导引搬运车(AGV)、工业机器人上的震动与冲击,而分别因应低频振动的紧固与高频振动的减震等专利机构设计,锁固I/O接头、缆线,即使在3Grms振动下仍维持可靠运行。进而与传感器或PLC/运动控制卡/Field bus等外围设备整合控制,如搭配工业相机输入各类数据源,并搭配各式各样模型和算法,进行更复杂检测。

进一步落实于视觉检测应用时,包含在「仓储物流」场域使用工业相机撷取多面影像,再经过Deep learning模型辨识条形码/形状大小不同对象分类,并导入不同仓储位置。宸耀也因应客户对于高可靠度、24/7运行要求,提供可大量部署、高性价比平台,搭配最新第十二代中阶GPU,以提升CPU/GPU算力倍增,用较少部计算机更快速、有效率介入物流系统。

导入于「物料分检/备料Pick & Place」应用时,则为了透过工业机器人针对一堆杂乱对象分类与夹取,须由6~8支工业相机从不同视角观察并输入影像,并使用强化学习(Reinforcement learning)不断训练,而自动产生机器人控制夹取类型和角度等策略;转移学习(transfer learning)重复利用现有模型,加速自有样本的训练。宸耀提供的平台则须具备多支相机输入接口、中高阶GPU、与机器人通讯适配卡。

但在针对以视觉检测较为复杂的面板或晶圆等产品的纹理/刮痕等瑕疵时,则建议采用卷积网络(CNN),适合检测品项多样且表面复杂的形状/瑕疵不规则产品。透过专业机器视觉厂商提供深度学习视觉检测软件,在同一环境里取像、标记、训练、推论,让使用者仅需少量瑕疵影像标记,即可在产在线检测出撕裂、污渍等瑕疵;平台再搭配单支或多支相机输入接口、单张或多张中/高阶GPU提高算力,并善用模型量化(quantization)与剪裁(pruning),支持提高训练与推论(inference)的速度、可整合I/O或运动控制卡24/7运行。

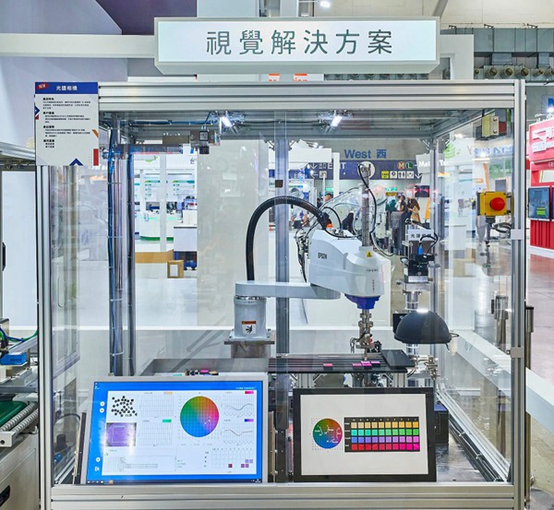

图2 : 宸耀科技从厂内严苛环境的角度来看,业者仍须要慎选适合的Edge AI平台,才能满足从低到高端应用需求,让用户仅需少量影像标记,即可在产在线检测瑕疵,维持24/7高效运行,也降低部署时间与成本。

机器人结合光谱视觉系统 强化多色检测能力

日系工业机器人大厂Epson近年来也逐步与周边自家选配件,包括属于机器视觉的智能相机、PC视觉,以及六轴力觉传感器、教导器、输送带跟踪等产品,强调与别家品牌机器人最大差异化优势,在于软件、控制系统及专用功能,克服客户导入自动化的最大痛点。

其中Epson视觉功能不只为了Pack & Place定位,还能用于制程中辨识外观检测、长度及角度量测、缺料检视、输送带追踪、智能校正、扫瞄Barcode & OCR、轮廓追踪等功能,且都可沿用Epson机器人本体控制器、接口,让用户不必重新学习编程。进而支持不同工业相机安装方式,可选择CV2架构,适用于PC/PLC控制GigE、USB相机;或是PV1架构,仅适用于PC控制GigE相机,且省去PoE布线不便。

在今年刚结束的台北国际自动化暨机器人大展期间,Epson也为了实现「Epson 25」企业愿景,现场规划多个工业机器人应用展示区,包括组装、搬运、视觉与力觉感测、IoT监控管理系统、简易软件操作等全方位智能制造解决方案,更将自动化范围从搬运与组装的过程,扩展至零件生产和检测的应用。

除了发挥Epson工业机器人拥有高速度、高精度、低震动的优异性能,更结合了3D视觉传感器带来的双眼,赋予其解决多样生产需求的能力,同时能快速辨识3D空间、物料与色阶,顺利完成取放料的动作,也可透过视觉演算进行产品检测,提高产能良率。

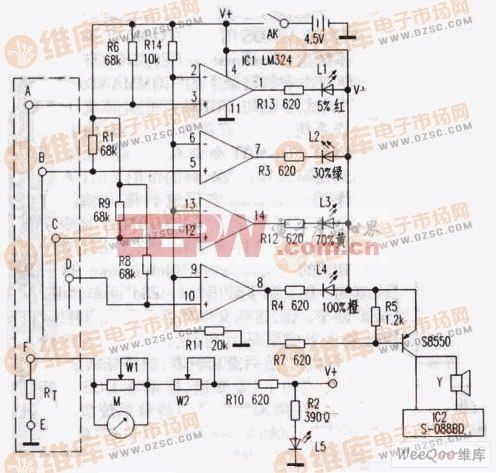

今年还引进Epson全新光谱相机产品SV-700S,因为能增加曝光时间,测量多个波长且进光量较少,测量时间比RGB相机来得久。但色域表现更广,所能呈现的颜色也更多,射出成型机便能藉此,以少量的运算时间完成产品检测,有效提高产能。

机器人也可结合光谱视觉系统,用于须精准雷射辨识多种颜色场域、肉眼难以区分的色差,助产线完成产品色彩检验流程。且比其他第三方相机厂商更拥有高度整合的一致性优势,以便于机器人若手眼校正不协调而出错时究责;能以向导指示智能校准,省去繁杂的校准步?,新进工程师也不必重新学习复杂视觉知识和通讯程控,就能快速上手。

图3 : Epson推出的光谱相机新品SV-700S,将机械手臂与光谱视觉系统整合,令手臂可透过色阶辨识演算助产线提高产能。(source:Epson)

工研院建构微型工业相机+AIBOX 展现可重组多任务AI视觉系统

技术处在今年举行的「2022 SEMICON Taiwan」,共展出33项创新技术!其中「微型3D迭构智能相机」模块,便是透过最适化电路模块划分算法进行设计,以兼顾模块空间、功耗、效能;及其可弹性扩充,具备更换芯片能力的模块化架构,以满足不同AI系统模块应用需求。

此针对微缩化硬件需求,结合3D迭构型SOM与具AI边缘运算功能的工业相机模块,并提供客制化硬件及散热外壳机构设计,将高分辨率视觉影像系统导入工业检测应用。内部采用联发科MTK Genio 500 AI边缘运算芯片为核心而降低成本,且可达到0.75TOPS/W算力,应付需求较高的应用程序,以支持深度学习、类神经网络,用于异类数据边缘运算、计算机视觉应用、工业检测等情境。

同时针对工厂通讯规格设计接口,整合打通德国iDS等不同品牌工业相机Driver与AI 架构(framework),得以配合客户需求,提供如MobileNet、AlexNet、ResNet等,已通过验证的最适化AI算法来设计AI模型、训练、推论与部署、导入系统,可在工业检测与消费型AIoT应用,找出对象瑕疵、缺件、短路、偏移等问题,方便工研院后续协助维运、升级服务。

现场也展示该模块整合了工研院自制「AIBOX」边缘运算器,采取「可重组多任务AI视觉嵌入示异质系统」架构,强调可兼容现今市面上标准USB及IP Camera,得以多路分别执行不同AI模型,可有效节省外部内存50%。进而整合时下的深度学习算法,采用模块化设计、简易直觉式UI,使之能一键新增客制化AI算法模型,为嵌入式设备升级。有效解决过去业者若导入AI应用,每增一项应用就须添购GPU平台搭配一部设备+相机,如今则可藉此达到多任务需求,又能节省开发时间与成本。

图4 : 打造「微型3D迭构智能相机」模块+「AIBOX」边缘运算器,展示可重组多任务AI视觉嵌入示异质系统」架构。(摄影:陈念舜)

系统整合实现人工智能 软硬件工具为自动化加值

值得一提的是,为了让现今机器人更适应多元场域,必须与环境互动、人机协同作业,所以必须具备更高阶的感知功能。在台湾也有如系统整合商所罗门公司(SOLOMON),推出「Solomon AI Inside」概念成果,其有别于一般用来分析、预测保养的大数据AI,而是属于图像式AI,可无缝链接机器人、视觉和AI软件逻辑判断;现也纳入多家不同机器人品牌的程序语言,一旦用软成功建立流程,就不必再编写繁复的程序。

所罗门强调,经由整合自家深度学习(Deep Learning)的类神经网络AI检测软件Solvision,导入到国内外各家检测设备及系统整合商的解决方案,能让使用者利用仅需市售AI软件约10%~30%数量的标注影像样本,即可训练高辨识模型的优势,轻松解决过往难以高效检出瑕疵的痛点。

得以最短时间降低员工误判、漏检所造成的影响,以便管理者执行决策,亦能有效提升生产力。进而训练机器人持续学习、升级进化,不必靠操作人员手持教导盒紧跟着指点、下令,或针对各种乱堆工件,重新制作夹治具生产,即可自主辨识及执行插件等动作指令。

结语

展望现今工厂对于新型态智能制造的需求,在ESG的永续浪潮下,已有越来越多企业期盼能藉由智慧转型调整工厂产线的制造模式,以达成永续经营的目标。因此当建置工厂软硬件设备及整合系统时,皆期盼能以相对缩短的安装流程、在少量投资的前提下,完成优化生产线。

包括Epson的制造创新模式,便是将工业机器人技术与系统服务整合后,以一站式方案为工厂导入灵活且稳定的生产线,建立高效的生产系统实现短链制造目标,并减少对环境的冲击。同时更透过自动化来缓解劳动力短缺困境,让工厂享有高质量的成品,也有效降低人事成本。

系统整合商所罗门则分析过去10余年来,与各家业者合作导入机器人系统整合的经验,发现机器人其实很难取代人力高弹性的优势。反之,若能藉AI从建立流程标准化开始,量化员工效率并设法让员工减少犯错,就有机会加以改善,避免影响作业效率,甚至冲击接单状况与制造成本。

尤其是在现今制造业正面临基层熟练技术人力短缺,或无力与半导体产业争夺高阶人才的困局,克服技能落差、经验传承等问题。业者倘若能藉此深化AI技术,并完善虚实整合应用,将能大幅提高维运团队效率,能让员工操作更安全、有效率,且成果接近零瑕疵,从而提升企业灵活性,加快回收自动化投资报酬。

评论