整机系统厂商全面管控 刀具监测促进以终为始

基于工业4.0理念近年来已逐步落实于产业链,对于影响切削加工质量和生产力最前端的刀具监测者,除了End user之外,也陆续向上延伸到系统整合(SI)、工具机制造(Maker)厂商。尤其是未来新兴产品朝向个性化、客制化订制方向发展,相关制程也须不断进行工序整合、高度自动化,带动车铣复合加工机和零组件、周边自动化设备需求水涨船高。

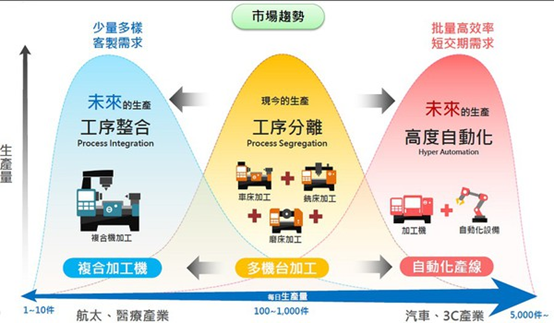

根据国际工具机大厂DMG MORI曾分析现今制造业市场趋势,认为除了受到少子高龄化社会影响,将导致劳动人力短缺,加速机械人工智能化(AI)之外,此也有助于解决过去因为量产汽车、马达转轴等零组件生产型态多元,必须结合车、铣与钻削等多站机台和工序分离(Process Segregation)模式加工,每日产能约达到100~1,000件,却造成占地空间太大等问题,而开始转型为高效率智能制造生产。

改用车铣复合加工机来分别因应未来航天与医疗产业,若采取工序整合(Process Integration)模式来提高生产效率,以每日产能约1~10件生产多样少量、客制化产品。或是如汽车与3C产业,仰赖高度自动化(Hyper Automation)与智能管理模块,可在极短交期内,每日批量高效生产5,000件以上产品,从而提升整厂产能的两极化方向发展。

图1 : 为了转型高效率智能制造,近年来业者改用车铣复合加工机,以因应未来航天与医疗产业采取工序整合,或是汽车与3C产业的高度自动化生产,朝向两极化趋势。(source:PMC)

精机中心AI刀具智能管理系统 整合刀仓与刀塔自动换刀

精密机械研究发展中心(PMC)也趁势协助业界,转型智能制造生产,透过科专计划协助开发能同时完成单机多道工序整合、高度自动化加工的斜背式多刀塔车铣复合加工机,得以减少加工站数量;进而整合自动化与智能管理模块,执行高效生产解决方案,来实现24/7不间断自动化加工。

其中,有别于传统动力刀塔,最多仅能装配16把刀或4刀塔的64把刀,常导致依序加工使用的刀具常受限于备用品不足,或磨耗过度后须停机换刀。PMC智慧机械设计部经理林成兴指出,虽然现今台湾一般市售车铣复合加工机均有搭配伺服动力刀塔,却不具备自动松/拉刀把的功能,导致所有刀具的上下替换皆须仰赖人力,而影响生产效能,有必要开发一套具备松/拉刀把机构,可自动换刀的动力刀塔设计模块,让用户选择搭配外部刀仓与自动换刀机构的连结作动,快速替换刀具。

PMC便为此开发AI刀具智能管理系统,整合刀具信息并控制机台和刀仓换刀,进行高效率生产刀具管理。可在用户导入自动刀仓系统后,视需求增加放置20把刀以上加工或备用刀具。并在刀具取放处设计安装RFID读取天线,当取放刀把入/出库时,系统可同步读取刀把信息实时管理;采用模块化刀架设计,也可替换单一刀具,能有效降低维护成本。

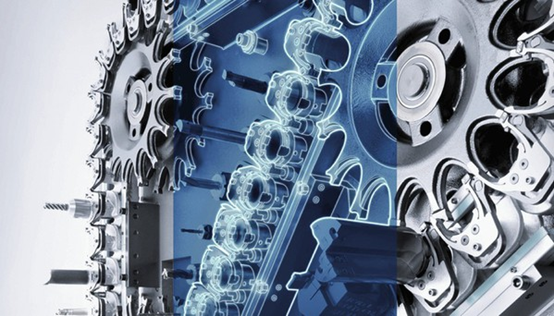

图2 : PMC为此开发AI刀具智能管理系统,整合刀具信息并控制机台和刀仓换刀,进行高效率生产刀具管理。(source:PMC)

经由上位AI刀仓智能管理系统通过实体I/O交握通讯,整合车铣复合加工机在自动刀仓、动力刀塔的刀具位置等信息,更有效率应用产在线的所有刀具。进而按照产线排单生产需求,透过不同算法运算、规划排程工序,实时反应今日排程、工件是否无误,并调配刀具使用。

林成兴表示,透过在线监控有效管理其刀具履历、刀具占用率、空闲率、替换率,记录刀具磨耗状态,并利用类神经网络LSTM精确估测智能刀具寿命可用率等相关信息,倘若无法用到下一次工序时,须及时替换或递补更新备用刀。藉此软硬整合手段,将有效提高刀具使用率、减少停机,让产线达到24/7不间断生产,为客户提升设备整体稼动率OEE等价值。

且为此开发车铣复合机换刀系统,具备自动松/拉刀把功能,同时整合BMT接口动力刀塔系统与松、拉刀机构设计,与刀塔高度整合,利用切削主轴马达提供松刀动力,以进行刀把自动取放、装卸的专利动力刀塔系统,避免额外装置松刀用油压缸,减少空间干涉,且轴承无需承受油压缸推力;以及HSK接口可换刀动力刀座、拉刀机构设计等,来实现外部刀仓的自动刀把交换功能,将大幅扩充刀具用数量。

透过高效率自动换刀作业,搭配外部刀仓系统的刀具,与自动换刀机构的连结作动,让加工用的刀具不受限于刀塔端,从而减少人员换刀时间,毋须仰赖人工操作。无论新旧车铣复合加工机都能实现不间断自动排程换刀生产,执行弹性多样的工序加工和连续生产目标。

图3 : 透过高效率自动换刀作业,搭配外部刀仓系统,最多可增加放置20把刀以上加工或备用刀具,与自动换刀机构的连结作动,从而减少人员换刀时间,毋须仰赖人工操作。(source:dmgmori.co.jp)

达详智能刀具管理系统 实现金属加工自动化

当传统金属加工业面临疫情冲击和通膨隐忧,以及航天、电动车等高值新兴产业崛起,皆造成全球供应链转型升级与人力不足等多重挑战,纷纷调整传统生产模式,积极转型智能制造以保有竞争力。

尤其是在加工过程中须要大量使用各种不同刀具,所以产生刀具存放与管理的问题。过去主要透过人工定义刀具寿命,再行抄写记录、储存,用来推演所需刀具数量与种类,无形中会增加人工成本,且无法避免出现拿错刀、缺刀等失误,造成浪费和库存压力。

即使刀具确实损坏,发生撞刀或断刀后停机,再重新换刀、补正设定的时间就会延迟,甚至拖累设备稼动率。一般现场操作人员来领刀或换刀的理由,通常也是刀具受损或遗失,但刀具管理人员无法判断真实性,只能被动补充刀具来避免耽误工作,皆将导致成本难以控制,为现场操作人员及业主最不乐见。

因此,如何有效管理库存水位与减少浪费,还能正确选配刀具而避免耗损,对于终端加工生产者会是相当迫切的课题。达详自动化公司则可扮演系统整合商角色,提供金属制造业所需智能制造解决方案,包含精铸、砂铸、压铸,以及工业机器人、抛光研磨后处理制程,与智能刀具管理、AI智能制造系统、AS/RS自动仓储系统等自动化整合服务。

现也透过达详自主开发的DSA专利智能刀具管理系统,有别于现今市面上既有刀具管理系统和存放设备,共由「DS智能刀具库」+「DS智能刀具车」+「DS刀具管理系统」3个面向全方位智能整合软硬件设计而成,以协助使用者正确选用刀具、纪录刀具使用历程,并藉此自动判断刀具状态而提高生产效率,不仅有效控管刀具库存及成本,也减少加工失误的风险。

藉此让业主除了可透过系统在现场换刀时,自动输入补正值到加工设备,而避免人为输入错误,导致撞刀;具备自动配置所需刀具到刀具车内功能,可搭载达详独家设计DS智能刀具车为主的AGV自动搬运系统,将所需刀具自动运送配置到机台边,再利用Wi-Fi与工具机交换数据。

图4 : 由于车铣复合加工机在加工过程中须要大量使用各种不同刀具,该如何有效管理库存水位与减少浪费,还能正确选配刀具而避免耗损,对于终端加工生产者会是相当迫切的课题。(source:sme.org)

透过RFID辨识技术同时整合刀具库和刀具管理系统,搭配磁锁式刀具的互锁换刀机制、云端化智能系统管理的换刀流程,整合数据库的刀具履历和库存状况等信息,使得系统能比对RFID,限制人员领或换刀行为,避免刀具遗失或者上错刀的情形发生;进而管控刀具库存、节省寻刀时间,得以有效协助客户解决库存及成本管控的问题。

该刀具管理系统利用数据库管理技术,同时监控刀库、刀具车及工具机内所有刀具的信息和状态,透过分析管理各项数据而有系统化管理刀具库存水位,并建立刀具履历,进一步与AI技术整合,计算出最佳建议刀具,控管采购需求数量和整体加工成本。

让业主既可结合现有订单,经由达详自行设计的SMB系统,搜集各项设备信息和APP/WEB友善的用户接口呈现,来了解未来1~2个月内生产所需刀具;并搭配DSA云端智能刀具管理系统配送,可从远程实时监看而掌握现场机台状况,结合量刀系统预先纪录补正值。

此从SMB导入到刀具管理系统的运用,都在体现智慧工厂可真正帮助客户落实高效管理与生产,还能搭配DS智能刀具管理、SCADA、MES或是自动化系统等软硬件完善整合,更能按照客户需求和预算去协助评估与规划,实现当下智能制造带来的产能与效益目标,解决多数传统产业转型的困境,缓解工具机产业长期缺工问题。

结语

自从2018年以来,中国台湾机械业虽然受惠于地缘政治导致供应链冲突,导致供应链重组;以及因疫情促成远距作业、企业数字转型等需求,与电动车等新兴科技持续扩张,伴随半导体、电子设备出口商机。

但下半年则面临俄乌战火波及,造成能源、原物料通膨危机和供应链瓶颈,产学研各界仍应积极改善产业体质,包括上中游工具机及自动化设备、系统整合等厂商,须积极投入开发车铣复合加工机等机种,同时导入周边刀具智能管理系统,藉以提升设备稼动率、确保稳定质量与订单交期,将是转型成败与否的一大关键!

评论