子单元长期存放对焊接质量的影响*

*山西省科技重大专项:大功率绝缘栅双极型晶体管(IGBT)器件封装技术,项目编号:20201101017

本文引用地址:http://www.amcfsurvey.com/article/202201/431183.htm作者简介:郭大伟(1982—),男,汉族,山西永济,工程师,主要从事铁路机车车辆、电子电器等产品的研发。

IGBT(绝缘栅双极型晶体管)作为功率开关器件,具有驱动容易、控制简单、开关频率高、导通压降低、损耗小、通态电流大等诸多优点,已广泛应用于轨道交通、风力发电、电力系统、电动汽车、家电产业等领域。

IGBT 器件长期在高电压、大电流和高频开关状态等运行环境中工作,其输出功率高,功耗大,发热量也大。研究表明,IGBT 器件失效的原因很大程度是由温度升高造成的,器件的失效率会随着温度的升高而增长[1]。因此,在IGBT 器件实际应用中,散热是提高器件可靠性及寿命的关键。

IGBT 器件散热方式主要是纵向热传导,器件内部芯片上导通电流产生的热量作为主要热源,要通过器件封装多层结构由芯片层传到底板进行散热[2]。焊接式IGBT 器件封装过程中,子单元是由芯片通过焊料焊接在DBC(覆铜陶瓷基板)上封装而成,而子单元是通过焊料焊接在底板上。底板作为绝缘基片提供机械支撑,并起到散热功能。底板不仅能够散热,而且其热扩散可使器件内部芯片温度分布更加均匀[3]。

在IGBT 封装焊接工艺中,子单元与底板进行真空回流焊接后,由于工艺受限,均会存在空洞现象,而焊接过程中影响空洞率的因素有焊料、焊接温度、甲酸环境、真空度等多方面[4]。空洞的存在极大地影响了器件的热性能,使IGBT 器件的热阻增大,散热性能降低,器件局部温度升高,长期运行会造成焊料层与底板脱层失效,从而降低IGBT 器件的可靠性和使用寿命[5-6]。如何降低焊接过程中空洞率对提高IGBT 器件可靠性意义重大。

本文从来料方面入手,将关键部件子单元进行来料检查,分别对存放时间半年内和3 年以上的子单元进行IGBT 器件封装,对比分析两批封装后产品的空洞率,从而为降低空洞率提供参考。

1 IGBT器件封装焊接技术

1.1 焊接原理及焊层空洞的形成机理

子单元焊接原理是将子单元、焊料和底板装配固定后进行加热,直到焊料熔化,利用液态焊料浸润底板并填充界面间隙,随后液态焊料结晶凝固,从而实现元器件的连接[7]。

焊接时,只有焊料很好的浸润被焊表面才能形成较好的焊接质量。然而,在焊接过程中,一方面受工装夹具装配方式影响,焊料与底板间本身存在着空气间隙,焊料熔化后表面张力会形成向内拉力,阻碍气泡排除,即便是在真空环境下焊接,也很难排出所有气泡,焊料冷却凝固后会残留一定数量的空洞;另一方面,所选焊料不含助焊剂成分,不会存在助焊剂融化挥发气体形成的气泡,但会受焊料加工工艺的影响,同一成分不同加工工艺的焊料浸润性不同,焊接面吸附力不好也会形成空洞;最后,由于材料保管不当造成焊接面氧化,也会导致焊接浸润性差,从而形成空洞。

而空洞率的检测是检验焊接质量的标准之一,“空洞”尺寸较大或者“空洞”局部密度过高都会影响焊接层的机械性能,从而降低连接强度,影响热导,会使IGBT 器件局部过热引起失效[8]。

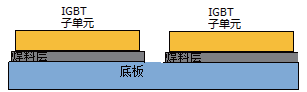

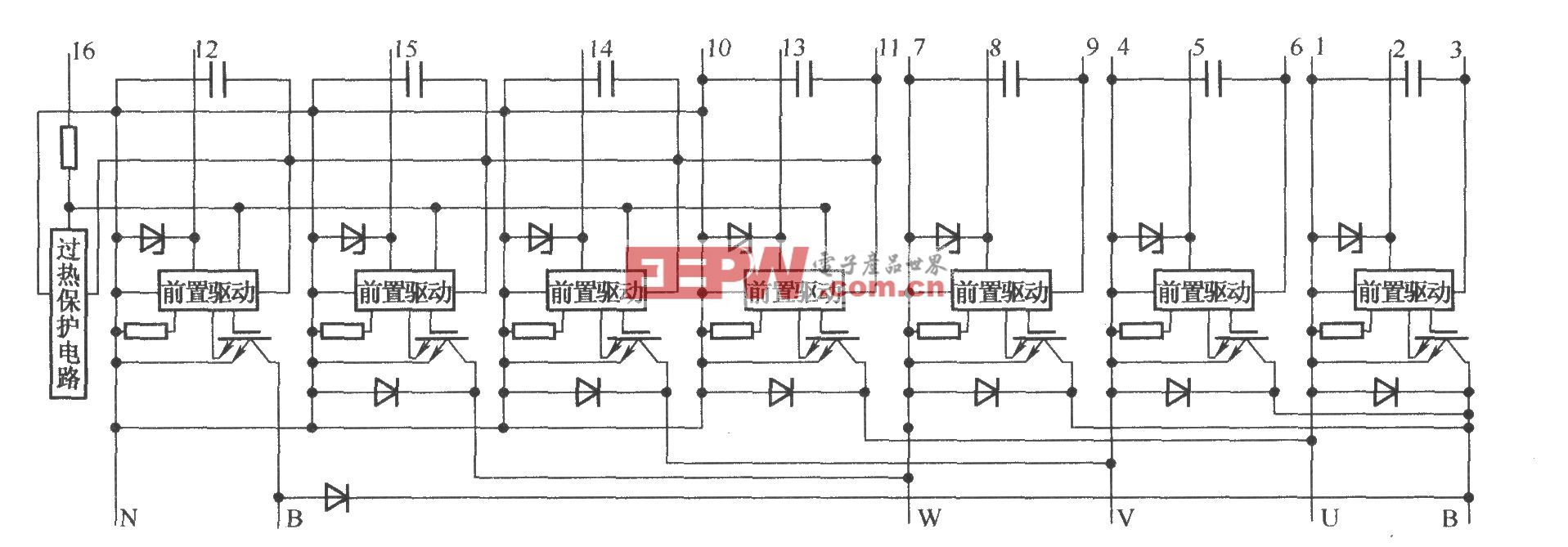

1.2 子单元焊接结构

焊接式IGBT 器件封装过程中,需要考虑焊接、灌封和测试等工艺技术。传统的焊接技术通常采用真空回流焊接工艺,将含有芯片的子单元与底板进行焊接,焊接完成后进行空洞率检测。子单元焊接结构见图1。

图1 子单元焊接结构

1.3 真空回流焊接工艺对IGBT器件空洞率的影响分析

真空回流焊接技术是封装过程中的核心技术,该工艺是在真空环境下,使熔化后的焊料中空气泡容易溢出,减少焊接层空洞率,增加焊接连通面积,降低界面热阻,对器件的寿命和可靠性都起着重要的作用。

为更好地分析2 种封装形式对焊接质量的影响,本实验需要排除真空回流焊接工艺中其他因素对空洞率所造成的影响。

1)焊料

2种封装形式均需要通过焊料将子单元与底板进行真空回流焊接,确保焊接前焊料不被氧化,且材质型号相同,不存在助焊剂。

2)焊接条件[8]

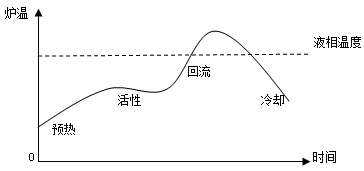

真空回流焊接过程中,需要根据不同焊料特性设计合适的焊接回流曲线,如图3 所示。焊接回流曲线分预热区、活性区、回流区和冷却区,不同区间控制焊接炉不同的运行温度、时间、真空度、抽真空速率、保压时间以及甲酸环境等工艺参数,这些工艺参数的选取均会对焊接质量造成不同的影响。在本次实验中,需要确保两种封装形式的焊接条件一致(如图2)。

图2 焊接回流曲线

2 实验及结果分析

2.1 实验设备

为避免其他因素对空洞率造成影响,实验设备采用相同的等离子清洗设备、真空回流焊接炉、超声波无损检测设备。实验开始前,先对子单元、底板、操作台、托盘、焊接盘等进行清洁,防止污染造成空洞。

2.2 实验处理

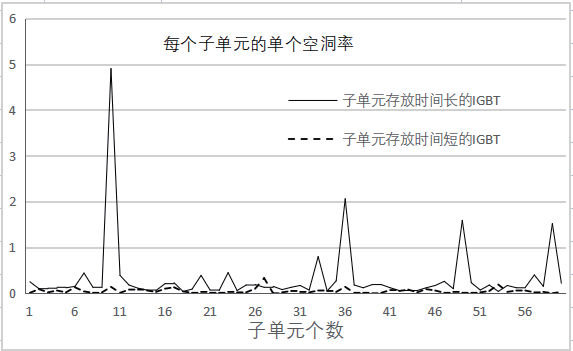

将两批IGBT 分别进行封装:一种是对存放时间半年内的子单元进行封装,一种是对存放3 年以上的子单元进行封装。每种封装分别实验10 只IGBT 器件,每只IGBT 器件上焊有6 个子单元。子单元焊接完成后进行空洞无损检测,可以分别检测出6 个子单元总空洞率大小和每个子单元上最大空洞率的大小。如图3、图4所示,分别为子单元存放时间长和子单元存放时间短的2 只IGBT 器件焊接空洞率检测图像。

图3 长期存放的子单元空洞

图4 短期存放的子单元空洞

2.3 结果分析

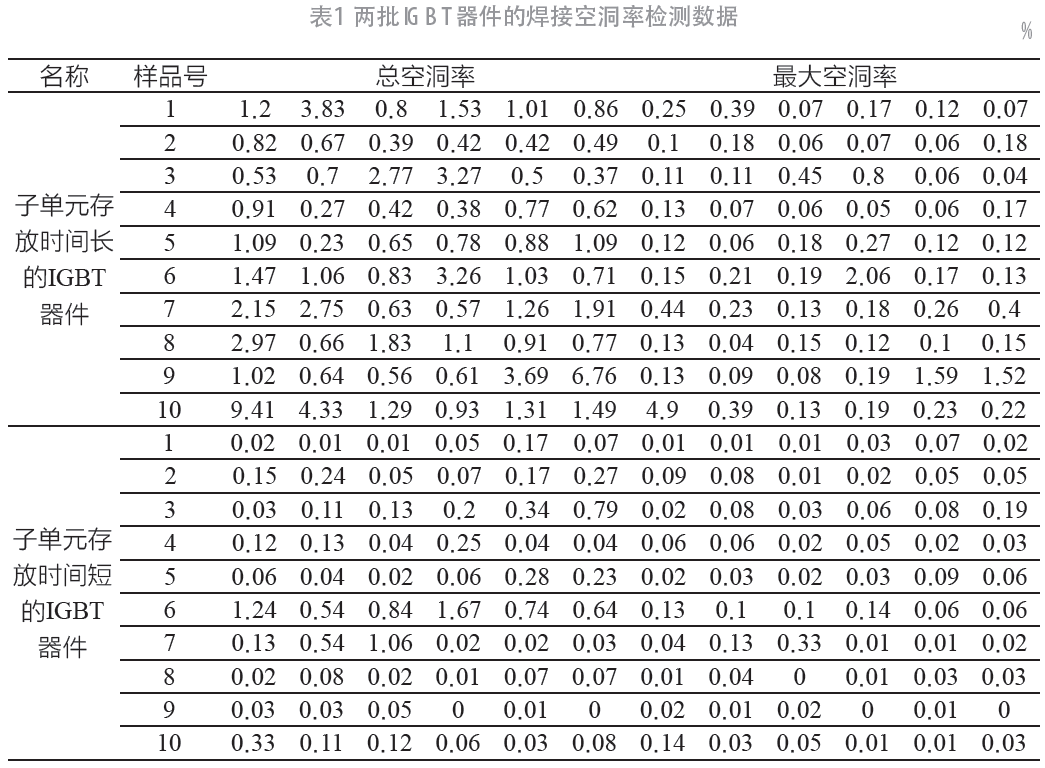

从实验检测数据可知,子单元存放时间较长的IGBT 器件子单元总洞空率范围0.23% ~ 9.41%,最大空洞率范围0.04% ~ 4.9%;子单元存放时间较短的IGBT 器件总空洞率范围0 ~ 1.67%,最大空洞率范围0 ~ 0.33%,由此可见,子单元存放时间越短,空洞率范围更小。两批封装形式的产品空洞率实验检测数据如表1 所示。

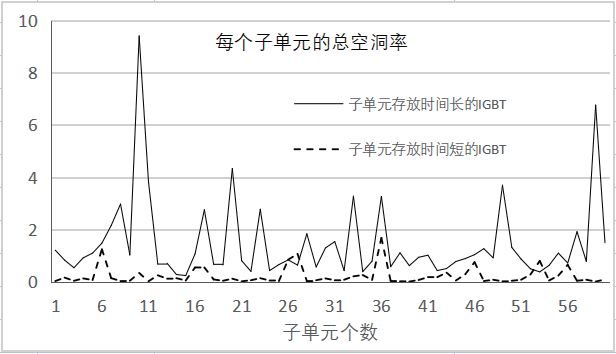

此外,根据表1 数据统计分析,得出两2 批IGBT产品的空洞率对比图,见图5、图6。

图5 子单元总空洞率对比

图6 子单元最大空洞率对比

表1、图5、图6 对比可知,子单元存放时间长短会影响IGBT 焊接空洞率,存放时间越短显著降低了较大空洞的比例,使得空洞率的分布更加均匀, 从而增加IGBT 器件可靠性。

2.4 子单元长期存放

对空洞的影响分析为防止子单元氧化,子单元来料要求为密封包装,如果长期存放会影响焊接效果,最大的可能还是氧化。首先,在非常干燥的环境下是不会氧化的,必须有两大前提条件,即空气中的氧作为氧化剂和水蒸气(湿气)作为电解液,由此可推断,子单元包装应该改为抽真空包装,且袋内充满氮气,则不可能发生任何氧化,也便于定期检查子单元包装是否漏气导致氧化;其次,对存储环境的湿度要求较高。除此之外,建议采购子单元要求生产日期距器件封装时间越短越好。

针对空洞产生的常见原因,如焊料、焊接温度、焊接时间、抽真空速率及底板氧化程度等等,已经形成了较为成熟的技术,如减少底板氧化可有效减少氧化程度对空洞形成的影响,使子单元总体空洞率由0.78 % ~ 6.64 % 减少到0.24 % ~ 1.57 % [4]。目前针对来料存放时长的研究较少,本文通过实验发现,采用短期存放子单元封装的器件使子单元总空洞率由0.23% ~ 9.41% 减少到0 ~ 1.67%,提供了一种新的降低空洞率的方法和思路。

3 结论及建议

在IGBT 器件封装中,采用短期存放子单元封装IGBT 器件后,可以有效降低焊接空洞率,尤其是显著降低了空洞气泡的均匀性,从而有效提高了焊接质量。在焊接工艺中,影响焊接空洞的因素较多,而现有工艺条件无法避免空洞的形成,需要从环境、来料等可控因素入手,降低空洞率,从而提高IGBT 器件的可靠性,将半导体功率器件的优势完全释放。

参考文献:

[1]刘勇.微电子器件及封装的建模与仿真[M].北京:科学出版社,2010.

[2]杨光灯,郭新华,付金源.IGBT模块封装中焊接浸润性研究[J].电力电子技术,2019(10):115-117.

[3]龚熙国,龚熙战.高压IGBT模块应用技术[M].北京:机械工业出版社,2015.

[4]黄小娟,王豹子,叶娜,等.IGBT模块封装底板的氧化程度对焊接空洞率的影响分析[J].电子产品世界,2016(5):62-64.

[5]OTIABA K C,BHATTI R S,EKERE N N,et al.Thermal e f f e c t s o f d i e - a t t a c h v o i d s l o c a t i o n a n d s t y l e o n p e r f o r m a n c e o f c h i p l e v e l p a c k a g e [ C ] . I n a d a p t i v e science and technology(ICAST),3rd IEEE international conference,2011:231-236.

[6]FLEISCHER A S,CHANG L H,JOHNSON B C.The effect of die attach voiding on the thermal resistance of chip levelpackages[J].Microelectronics Reliability,2006,46(5-6): 794-804.

[7]赵善麒,高勇,王彩琳.绝缘栅双极型晶体管(IGBT)设计与工艺[M].北京:机械工业出版社,2018.

[8]黄小娟,王晓丽.6500V/600A IGBT自主化封装研制与应用[J].电力电子技术,2020(8):128-131.

(本文来源于《电子产品世界》杂志2022年1月期)

评论