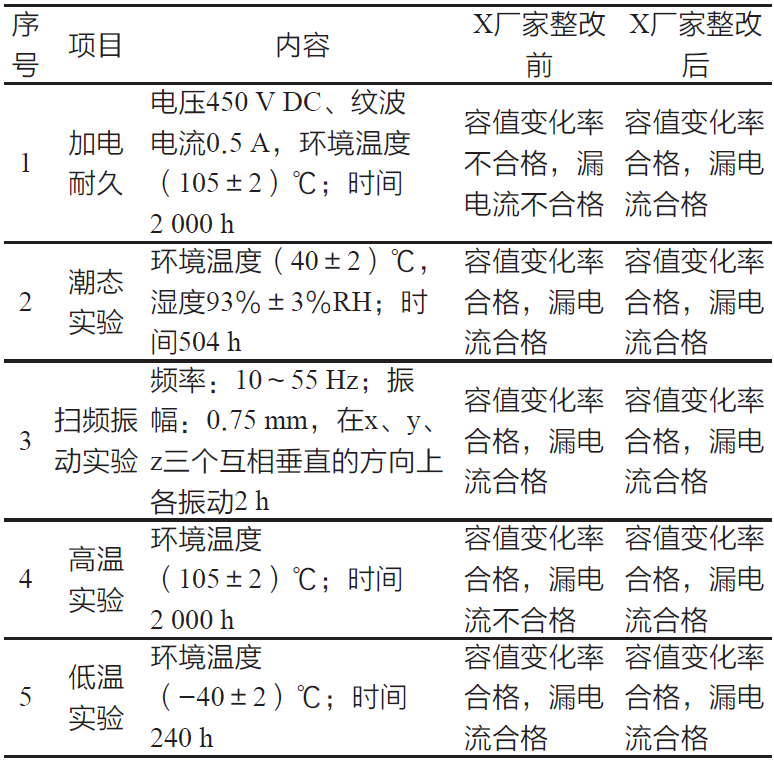

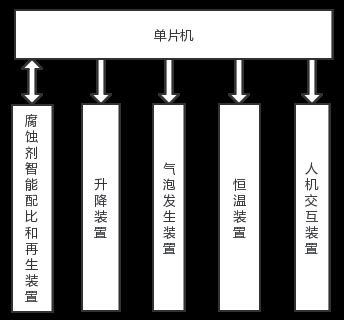

电解电容芯子干枯失效的可靠性研究及应用

电解电容对电路的主要作用有:隔直流、去耦、耦合、滤波、储能、自举等,对避免保护电路过电压击穿有不可或缺的作用,是维护电路稳定工作的基石。电解电容失效会导致整个电控电路功能紊乱,最终导致电路失效。本文从器件结构、核心关键参数方面进行分析,整改方案思路可以为同类型电解电容失效分析整改提供借鉴和参考。

本文引用地址:http://www.amcfsurvey.com/article/202111/429890.htm1 事件背景

空调控制器使用X、Y 厂家同型号的电解电容时,在使用X厂家电解电容时,用户经常反馈主板通电现象,核实故障原因为电解电容鼓包导致,主要集中在1 个月内失效,属于早期故障,该问题已经严重影响售后质量。焊接失效原因及失效机理分析

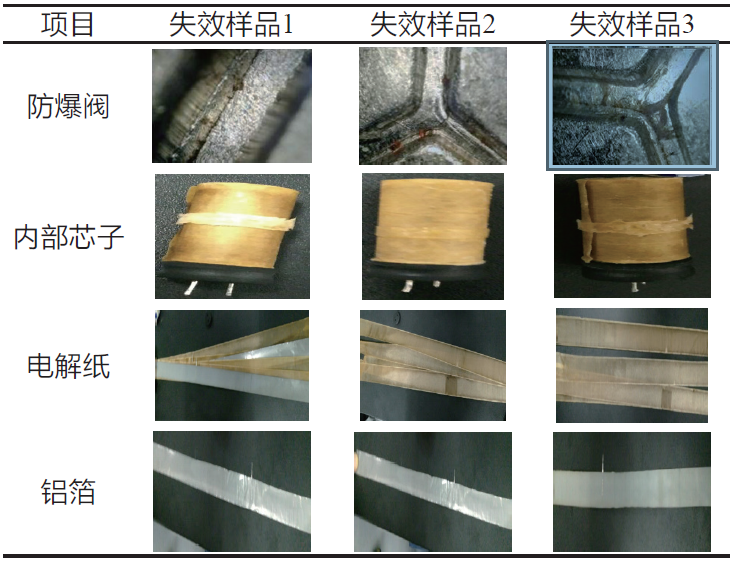

1)外观核实,发现鼓包、底部防爆阀有电解液渗出痕迹、套管表面有受高温烫伤破损异常现象(如图1)。

2)失效器件参数检测分析:标称容量47 μF±20%/450 V,实际容值测试容量:317.3 nF,损耗3.4,容值小,都不符合标准要求。

3)X 光观察未发现内部不良,芯子内部铝箔位置无偏移,铆接位置正确,内部结构无异常。

图1 不良品电解电容

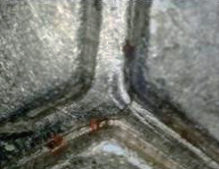

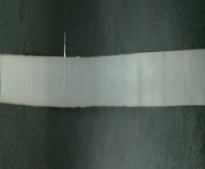

4)解剖异常样品电容核实发现内部电解纸干燥,电解液挥发,且有电解液渗出现象。缠绕芯包的胶带热缩,底部外壳防爆阀打开;解剖展开电解纸,发现内部正负铝箔电解纸无破损,内部无爆点及过电损伤痕迹(表1)。

表1 X厂家失效电解电容解剖

5)阳极箔清洗后,采用TV 特性仪进行铝箔耐压检测,阳极箔耐压标准:660 V 以上,实测阳极耐压达679 V,阳极箔性能符合产品质量标准。

综上,从样品本身分析,未发现明显缺陷;从样品的失效形式上看,属于发热过大造成失效。主要表现为PET 套管耐高温在200 ℃以上,异常样品套管已出现破洞,说明外部温度过高,烫破套管;缠绕芯包的胶带溶点在160 ℃以上,胶带已热溶收缩,说明样品使用过程内部温度过高,但样品内部结构无异常,内部无击穿。一般都是使用过程遇到较大纹波电流引起发热,超过样品所能承受的纹波电流,使内部发热量过大,不足以应对因电网电压波动等情况带来的纹波电流(因目前国内各个区域使用电网存在一定的差异性),而此方面因素是无法预测的,在长期经过一定的高压脉冲后产品特性发生了变化,加剧了电介质的电老化与热老化,电解液的粘度逐渐增大且等效串联电阻增大,发热量增加冲破防爆阀,最终促使芯子干枯形成上述现象。

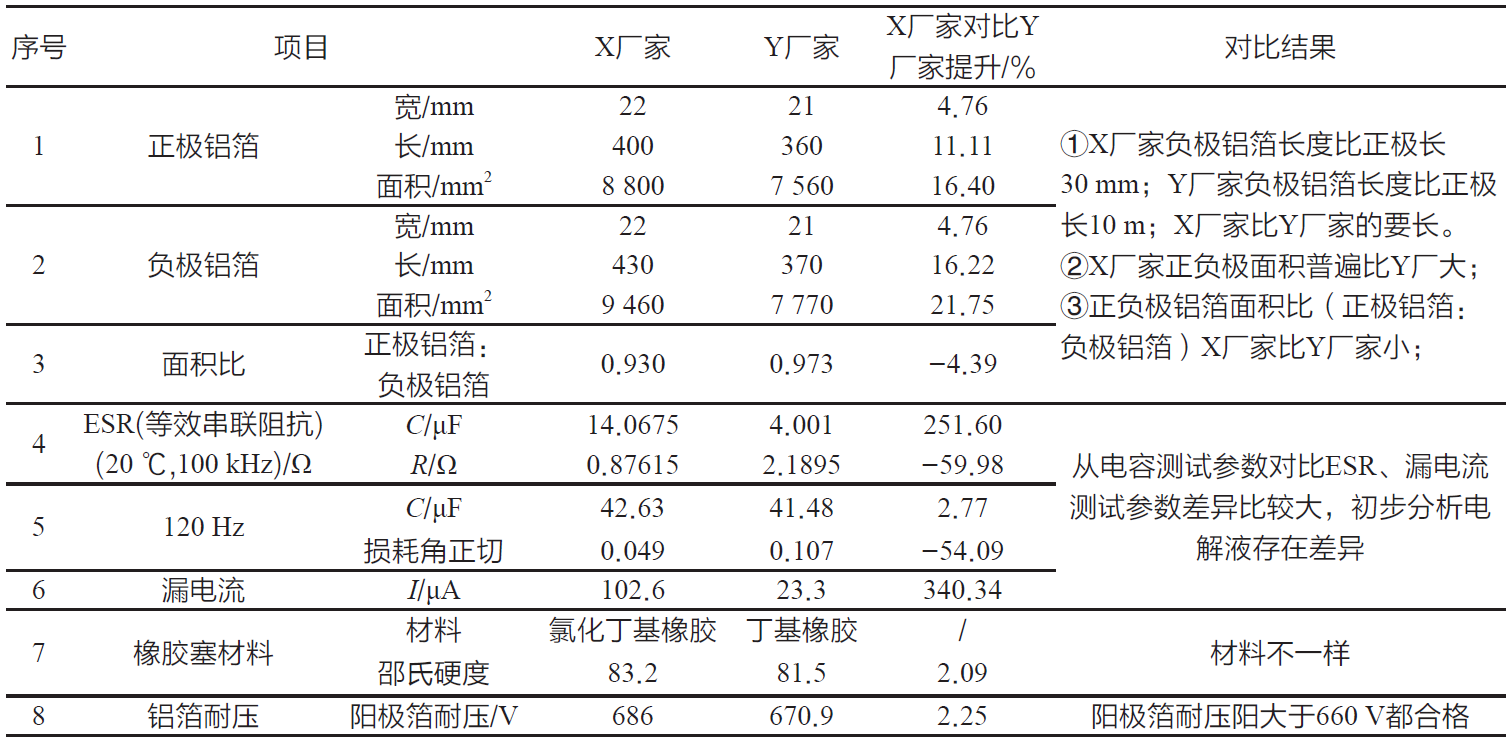

表2 X、Y厂家电解电容参数测试对比

3 电解电容可靠性分析

该型号电解电容同步使用的Y 厂家未发现异常,同比参考Y 厂家与X 厂家电解电容相关参数的核实对比优化。

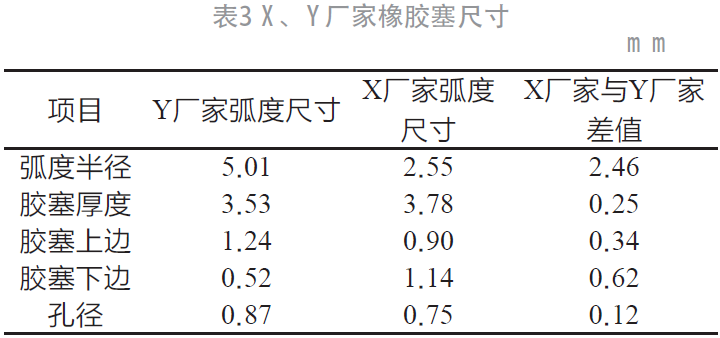

3.1 常规参数对比(如表2)

正负极铝箔长度差异:产品设计阴极箔一定要比阳极箔长,阴极箔长一点对产品性能不会有影响;负极铝箔面积比(正极铝箔:负极铝箔)X 厂家比Y 厂家小,正负极箔比不影响产品参数,减短负箔后可增加占比;胶塞材料成分有差异:X 厂家电解电容胶塞硬度高于Y 厂家,差值在15 ~ 20;

性能参数:电容测试参数对比ESR、漏电流测试参数差异比较大,初步分析电解液存在差异。

3.2 X、Y 厂家铆接点对比,未发现异常,正负极都是按照要求5 的点铆接。

3.3 铝壳入胶深度:X 厂家铝壳无入胶(如图2),Y厂家有入胶深度(如图3)。

图2 X厂家入胶深度 |

图3 Y厂家入胶深度 |

3.4 橡胶塞尺寸

对比X 厂家与Y 厂家引脚尺寸(表3),发现Y厂家弧度比X 厂家弧度半径大2.46 mm;铝壳束腰密封性能,由于X 光核实弧度一致,对比发现艾华的密封性比新元好。

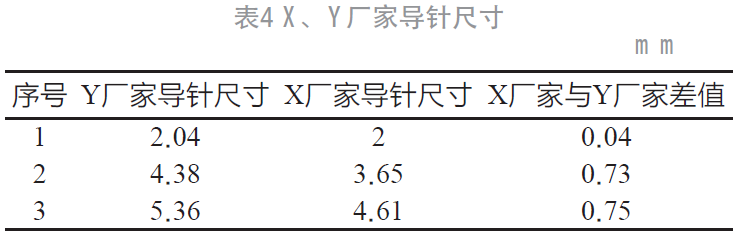

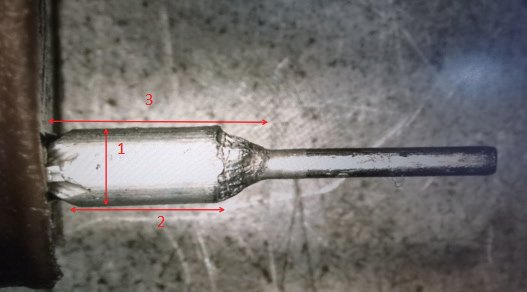

3.5 导针尺寸:焊接引脚(0.8 mm)长度X 厂家比Y厂家长0.7 mm 左右;Y 厂家与橡胶塞接触比X 厂家多0.7 mm左右,使其充分接触增加密封性(如表4、图4)。

图4 电解电容导针外观

4 电解电容优化方案

● 性能核心参数对标Y 厂家优化调整,如漏电流;

● 开发引入与Y 厂家同样材料胶塞(硬度相同、材质成分相同),开发完成后即可以对标Y 厂家调整缩腰深度、弧度、封口形貌;

● 导针长度对标Y 厂家加长。

5 整改效果验证

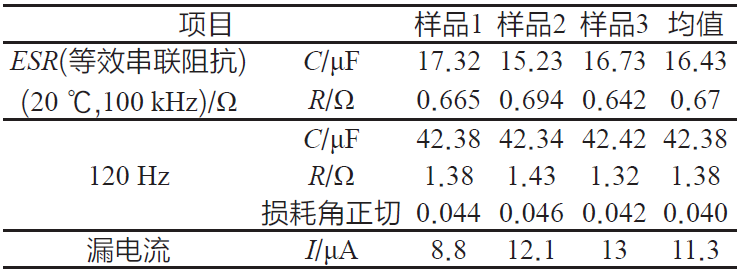

5.1 对电解电容内部电解液进行调整,电解电容测试漏电流数据明显下降,X 厂家新制品对比X 厂家旧制品提升-88.99%,为Y 厂家的一半(如表5)。

表5 X厂家整改后性能参数测试

5.2 新开发X 厂家电解电容橡胶塞材料已经调整,将混合丁基胶改为丁基胶;相关尺寸测试如下。

1)新制品橡胶塞厚度增加:由3.78 mm 提升到5.11 mm;

2)橡胶塞弧度减小:半径由之前的2.55 mm 提升到7.1 mm,在束腰时增加密封性能;

3)橡胶塞孔径减小:由0.87 mm 提升到0.82 mm;

4)开发完成后,使用X 光观察束腰更加紧密。

5.3 铆接柱尺寸调整,提高铆接柱与橡胶塞密封性:新制品铆接柱直径由2.00 mm 增加到2.17 mm;新制品铆接柱长度由3.65 mm 提升到3.77 mm。

5.4 可靠性试验验证:对X 厂家电解电容整改后制品进行专项型式试验,加电耐久、高温实验后测试容值变化率即漏电流都符合要求(表6)。

表6 可靠性试验验证

6 可靠性整改总结及意义

通过对电解电容单体失效分析,从电解电容失效机理、失效因素、结构可靠性、工艺等核实参数的收集,对比其他相关器件参数,找出差异点,对产品单体结构可靠性对比论证。从器件本身进行整改,改善后进行对比分析,整改后效果明显。对电解电容失效分析方法提供分析思路,对分析评估类似失效电解电容可靠性有良好借鉴作用。

经过此次整改,电解电容在引入开发时需对电解电容关键参数进行对比验证,进行充分评估,并持续跟踪收集整理生产过程数据,以提高产品的可靠性。

参考文献:

[1] 陈锦辉.关于纹波影响电容鼓包的分析研究[J].日用电器,2018(10):86-89.

[2] 周慧德.开关电源中铝电解电容可靠性的研究[D].哈尔滨:哈尔滨工业大学,2010.

[3] 黄兆军,范凌云.电解电容加速寿命试验的研究与应用探讨[J].日用电器,2013(8):26-28,43.

[4] 项永金,李帅.铝高压电解电容阳极箔氯离子腐蚀失效分析与研究[J].电子产品世界,2020(12):37-41.

(本文来源于《电子产品世界》杂志2021年10月期)

评论