双面压接背板可靠性研究

作者简介:齐丹(1999—),女,检测技术研究,质量工程师;刘彦强(1994—),男,失效分析,助理工程师;施清清(1982—),男,可靠性研究,中级工程师。三人主要从事家用电器安规检测工作。

本文引用地址:http://www.amcfsurvey.com/article/202108/427423.htm0 引言

从3G 通信网络发展到4G 网络,全球移动通信数据流量每年约增加50%,在全球互联网数据流量中的占比从3G 网络的0.9% 上涨到4G 网络时代的32%。可以预见,随着国内5G 通信行业的快速发展,持续加强网络扩容,5G 通信网络势必将承载更大的流量。5G 承载网是一个集宽带、移动通信、云专线架构于一体的综合承载移动通信网络,需要具备1~2 倍站点带宽演进、10G~100G 承载、极低时延、高精度时钟架构基础的能力,支持宽带、移动通信、云专线综合承载灵活演进能力,同时末梢设备具备即插即用的部署能力。随着5G 技术的发展和全国范围内的5G 市场布局,设备供应商需要不断应对5G 业务的低时延、大流量、大带宽的挑战。

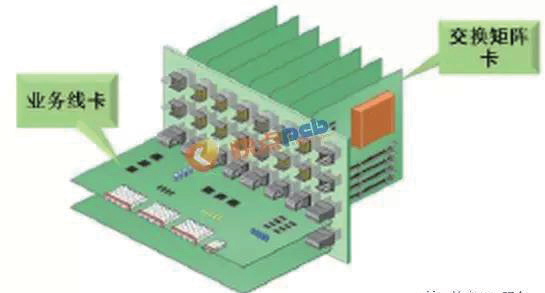

在通信设备中,背板作为移动网络通信基站中面积最大的线路板,用于连接、插接多块单元板,承担着连接、支撑各功能模块的物理和电气互连、实现各子板信号传输的功能。随着移动通信网络技术的发展以及用户对大带宽、大流量、高速率、高效率需求的激增,越来越多的数据链路要求通过背板布局走线,导致交换卡与线卡之间数据链路传输速率越来越高,同时背板中需要使用一定数量的高密连接器连接线卡和交换卡,导致现有的数据传输速率已接近于背板传输速率。因此背板印制电路板的高速材料用量和层数也在不断增加,集成度要求越来越高,要求信号损耗不断减少,使高速背板的设计和工艺难度越来越大[1]。

1 高速背板概述

背板本身是一种较为特殊的电路板(PCB),主要为设备系统中各子板提供数据互连通道,包括信号传输、电气互连、接口管理等,在物理结构上起到对子卡的支撑作用。高速背板与普通背板的区别在于,高速背板上信号互连数据传输速率较高,PCB 材料及高速背板连接器都是高速传输信号相关的。

常见的高速背板按照物理形态可以分为两种:Backplane 和Midplane,也就是单面插接背板和双面插接背板。

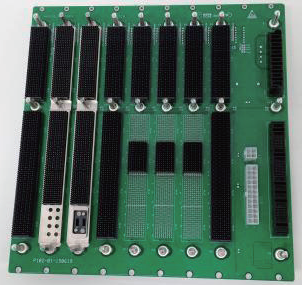

单面插接背板与其他电子硬件模块的接口仅位于背板PCBA 的单面,如图1 所示。

图1 单面高速背板

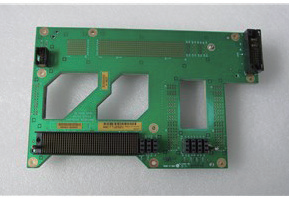

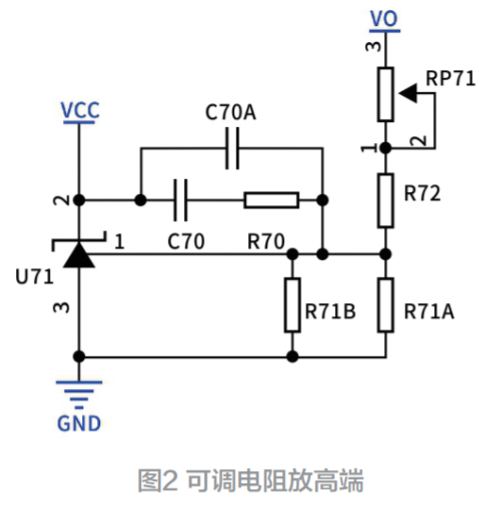

双面插接背板与其他电子硬件模块的接口连接器位于背板PCBA 的上下两面,且双面插接背板需安装于整机柜机框中间,方便安装前后子卡或模块,如图2 所示。

正面

反面

图2 双面高速背板

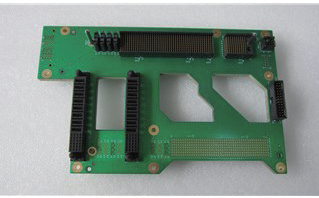

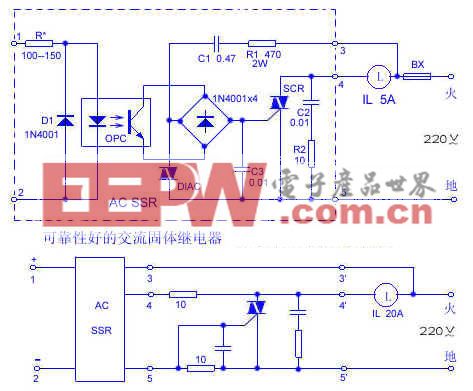

在双面插接背板中,存在一种特殊形态的“正交背板”,即前后插板通过正反两面压接的正交连接器互连,不需要背板PCB 布局走线,能够大幅降低高速信号传输链路长度,如图3 所示。

图3 正交背板

2 双面压接背板设计过程

双面压接背板一直是PCB 制造中具有专业化性质的产品。其设计与制造工艺与其他大多数电路板有着很大区别,制造工艺中需要满足一些定制化的苛刻要求,在噪声容限和信号完整性方面也要求双面压接背板的设计遵从特有的设计规则。双面压接背板的这些特点导致其在设计之初以及设备规范和设备加工等制造要求方面与普通常规PCB 存在巨大差异。未来的高速背板尺寸更大、更复杂,且工况要求相比以往工作时钟频率更高,带宽范围更广,与此同时,信号线路(track)数和节点数将会不断增高。

因此完整的双面压接背板设计流程除了需要考虑客户的定制化需求和遵循双面压接背板产品集成开发流程之外,还应该结合产品硬件系统的完整架构考虑设计流程和制备工艺,主要是因为双面压接背板与产品硬件架构强相关,除了与系统内的各个硬件模块都存在信号接口外,与整机机框结构设计也关系紧密。

双面压接背板的设计流程主要包含下列设计阶段:关键技术论证→硬件架构设计→总体方案设计→ PINMAP 设计→原理图设计→ PCB 设计→ UT 测试→系统集成测试[2]。

3 双面压接背板制作流程

目前随着5G 移动通信网络系统对电子元器件集成度要求的提高,采用双面插接背板扩展背板槽位接口数量已成为背板技术发展的前沿趋势。双面背板上槽位数目的倍增使硬件架构系统业务在背板上的配置更加均衡,直接带来PCB 布局设计的灵活性和可靠性,同时也为多硬件系统集成提供了可能性。

双面压接高速背板主要制作流程如下:L1(第1 层线路)-Ln/2(第n/2 层线路):前期处理→沉铜→蚀刻→表面处理→;L1-Ln(第n 层线路):层压→钻孔→沉铜/ 加厚铜→背钻→蚀刻→阻焊→;Ln/2+1(第n/2+1 层线路)-Ln:前期处理→沉铜→蚀刻→表面处理→;双面压接高速背板:表面处理→铣板→开盖(成型盲孔压接区)→电子测试→终检→后期封装[3]。

4 双面压接背板的可靠性研究

背板作为电子系统的“大动脉”,负责承载各种电子元器件并传输信号数据,其质量和可靠性与整个电子封装产品的质量和可靠性息息相关。而随着5G 通信网络的兴起,电子产品势必会向着小型化、轻量化和多功能化要求迈进;无铅,无卤等环保因素的推动,对背板质量和可靠性的要求也会愈来愈高,因此如何快速定位

双面插接背板可靠性的问题并提升其可靠性将成为新的技术难点。

以下将结合用户的需求、双面插接背板的结构要求和制造封装工艺等方面探究双面压接背板的可靠性。

4.1 用户需求

用户对能够在复杂工况下正常工作的双面背板的需求不断增长,要求背板制备设备加工能力需与时俱进。尤其是要求双面背板尺寸更重、更厚,比标准PCB 要求有更多的层数和穿孔。此外,双面倍面所要求的线宽和公差更趋精细,需要采用混合总线结构和组装技术。

4.2 背板尺寸和重量对输送系统的要求

双面背板与背板间的最大不同在于前者需正反插接连接器,要求两面板子使用厚尺寸以及大而重的原材料基板,由此推动了对大尺寸板输送工具的确认和购置需求。同时,设计人员为解决插接连接器的走线问题不得不额外增加铜层,使背板层数增加。另一方面,苛刻的EMC 和阻抗条件也要求在设计中增加层数以确保充分的屏蔽作用,降低串扰,同时增进信号完整性。

4.3 层的对位

为了满足用户应用的要求,双面背板层数也越来越多,层间的对位变得十分重要。层间对位要求公差收敛。板尺寸变大使这种收敛要求更为苛刻。蚀刻以后,使用钻孔系统设备对双面背板层板穿孔。除了对钻孔要求电镀层厚度均匀外,双面背板设计工程师一般对外层表面上铜的均匀性有着不同的要求。一些设计在外层上要求蚀刻很少的信号线路。另一方面,面对高速数据率和阻抗控制线路的需求,外部层设置近乎固态的铜薄片将变得十分必要,以作EMC 屏蔽层之用[4-5]。

4.4 检测

由于用户的需要双面背板有更多的层数,因而确保在粘合前对层间刻蚀层进行缺陷识别和隔离至关重要。为实现双面背板阻抗有效且可重复控制,蚀刻线宽度、厚度和公差成为关键指标。大尺寸多钻孔的双面背板以及在双面背板上放置有源回路,共同推进了在进行电子元件装填之前对光板进行严格检验的需求。

另一方面,双面背板上钻孔数目的增大意味着光板测试夹具将变得十分复杂,采用专用工装夹具可大大缩短单位测试时间。如采用双面飞针探测夹具,用原始设计数据进行编程,可确保与用户设计要求的一致性,并降低成本,缩短上市时间。

4.5 封装

传统上,出于可靠性考虑,倾向于在背板上使用无源元件。但是,为保持有源板的固定成本,目前越来越多的源器件已设计出来并应用到双面背板上。此外,双面背板的大规格化要求封装设备的台床要大,且对重的双面背板也能以精细的位置公差进行移位。双面背板较常规的PCB 更厚更重,热容也较大。鉴于双面背板冷却速度较慢,因此回流焊炉的长度要加长。此外,还需要对回流焊炉出口处进行强制空气冷却,以使双面背板温度降低到可安全操作的程度。

5 结束语

从双面压接高速背板的主要制作流程可以发现,一般的双面插接背板有一个难以克服的缺点,即前、后槽位的单板不能通用,本质上类似于两框背靠背集成;其系统制作工艺较为复杂,可靠性要求也比较高,相信随着制备工艺技术的积累,双面压接面板的可靠性会得到极大提升。

参考文献:

[1] 高晓峰.通讯信背板设计[J].中国新通信,2014,16(13):89-91.

[2] 邬文.一种IC测试仪的背板模块设计[D].成都:电子科技大学,2020.

[3] 任尧儒,王小平.双面压接背板可靠性研究[J].印制电路信息,2018,26(04):35-44.

[4] 孟凡义.背板加工技术简述[J].印制电路信息,2014(04):169-174.

[5] 敖四超,钟宇玲,刘建辉,等.大尺寸背板制作技术研究[J].印制电路信息,2016,24(04):17-22+66.

(本文来源于《电子产品世界》杂志2021年5月期)

评论