高频变压器受力破损的失效分析与研究

摘要:本文从高频变压器引脚受力破损的失效机理、器件本身、器件实际应用可靠性等方面进行全面分析改善,有效解决了此故障失效。

0 引言

高频变压器是变压器的一种,是开关电源最主要的组成部分。有开关电源的设备均会用到,使用范围较广。开关电源具有效率高、成本低及体积小的特点,凭借良好的性能,在电气设备中获得了广泛的应用。在开关电源的设计中,磁性元件的性能是非常重要,而高频变压器恰恰是离线式变换开关电源中重要的磁性元件。传统的高频变压器和工频变压器的结构是类似的。传统变压器有一个很大的弊端就是体积大,转换效率不高,不适合在小型电子设备中使用。

在实际应用中最主要故障就是机械应力导致的失效。高频变压器本体受力导致引脚与骨架连接处破损,控制器开关电源无电压输出,最终导致空调整机无法正常工作。通过对售后失效品的分析研究,研究高频变压器受力破损的失效原因,采取有效的整改措施,具有非常重要的意义。

1 事件背景

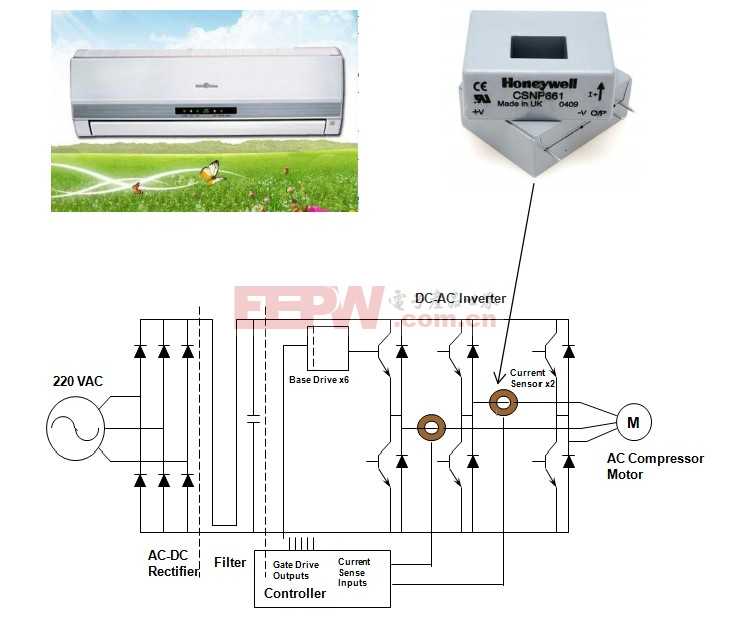

家用变频空调分体外机控制器使用高频变压器在售后失效较突出,其中最典型问题就是机械应力导致的破损。由于受P板设计布局,以及整机机构的影响,导致高频变压器布局靠近板边,在售后出现本体受力破损故障,导致整个外机不通电。此故障厂内测试可控,破损主要是由于整机各部件与高频变压器间隙小,本体受力挤压,最终导致骨架破损,线圈开路。控制器售后失效严重影响空调整体产品质量,问题急需进行分析研究解决。

2 高频变压器引脚受力破损的失效原因及失效机理分析

统计售后高频变压器引脚受力破损故障,均出现在带风机模块的分体外机电器盒机型,均为高频变压器本体受力,受力方式相同,高频变压器引脚与骨架连接处最脆弱,最容易出现破损。排查生产过程未发现受力隐患,本身不通电测试可控,不存在不稳定现象。高频变压器本体受力,最终排查为整机结构设计有干涉,高频变压器靠近板边,封装较高,装入整机后导致与压缩机隔音棉间隙过小,高频变压器本体受力挤压。整机在恶劣物流运输,以及运行振动情况下,导致引脚与骨架连接处受力破损,线圈断开。查看故障品本体均有受力痕迹。

2.1 高频变压器引脚受力破损的失效产生原因

高频变压器本体受力歪斜,对故障件进行多次测试测试呈死机状态,查看主板发现高频变压器均为靠近板边,与底部压缩机隔音棉间隙小。失效集中在一级能效带风机模块机型,查看其他电路设计高频变压器在靠近高压电解电容内侧售后没有出现失效。该位置变压器在主板上封装比较高,从受力情况看,高频变压器本体有受力痕迹,受力方向是由主板外侧向内,分析为整机各部件之间受力挤压导致。

售后返回控制器故障原因为“E6”,对故障件外观进行查看无明显受力破损现象。通电测试,电器盒不上电,与售后所报故障相同。通电测量发现高频变压器无电压输出,外观检查本体有轻微变形,测量1脚为开路转态。拆下后查看发现第1脚引线处断。放大镜下查看,发现断口处呈尖装,分析为受力拉断导致,对故障控制器更换新的高频变压器后测试,各项运行正常,分析此为失效根本原因。

对带有风机模块的分体电器盒相对应整机结构进行排查,检查发现部分高频变压器与压缩机排气管隔音棉间隙较小,高频变压器与隔音棉之间最小的约只有5 mm,相隔的间隙较近,整机部件在振动情况下导致隔音棉很容易挤到高频变压器本体,使高频变压器本体受力。

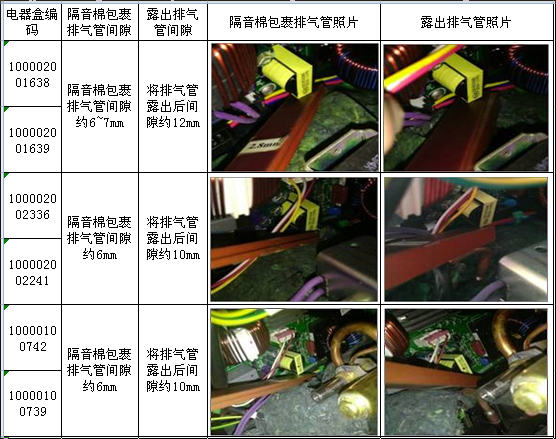

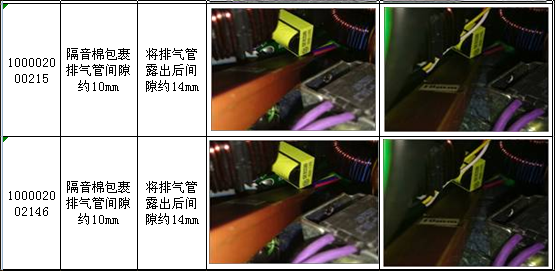

排查厂内生产整机,进行拆机检查整机各部件与高压变频器的装配间隙,如图1与图2所示,具体结果如下:

1)润享变频1系列使用PCB板(A27)、(A41)整体间隙较充足。

①隔音棉包裹排气管后间隙约10 mm;

②将排气管露出后间隙约14 mm。

2)睡梦享变频1、冷静王-Ⅱ变频、变频金刚-Ⅲ变频2等系列使用PCB板(A27)整体间隙基本一致,间隙均较小。

①隔音棉包裹排气管后最大间隙约6~7 mm;

②将排气管露出后最大间隙约10~12 mm。

2.2 高频变压器引脚受力破损的失效机理分析

高频变压器的使用范围相当广泛,基本上有电源的设备都会使用到。本文使用的高频变压器均为降压作用,引脚受力线圈断裂后,直接导致出现电性能故障。

失效原理为高频变压器外壳本体受力,导致骨架引脚处受力侵斜,使引线受力断裂,出现不通电故障,使电路不能正常工作。

图1 整机各部件装配间隙1

图2 整机各部件装配间隙2

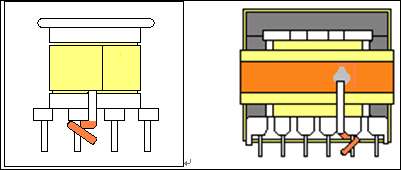

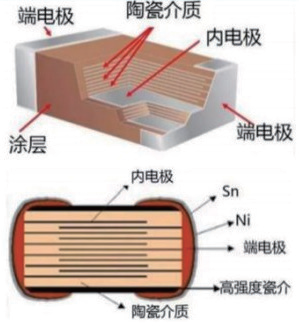

高频变压器内部构造平面图如图3所示,引脚镶嵌在注塑件里面,此处连接较脆弱,受力最容易出现破损,来货物料周转运输不当导致此处断裂故障较多。高频变压器在整机各部件挤压受力本体倾斜后,引脚受力导致骨架与引脚连接处线圈断裂。

图3 高频变压器构造平面图

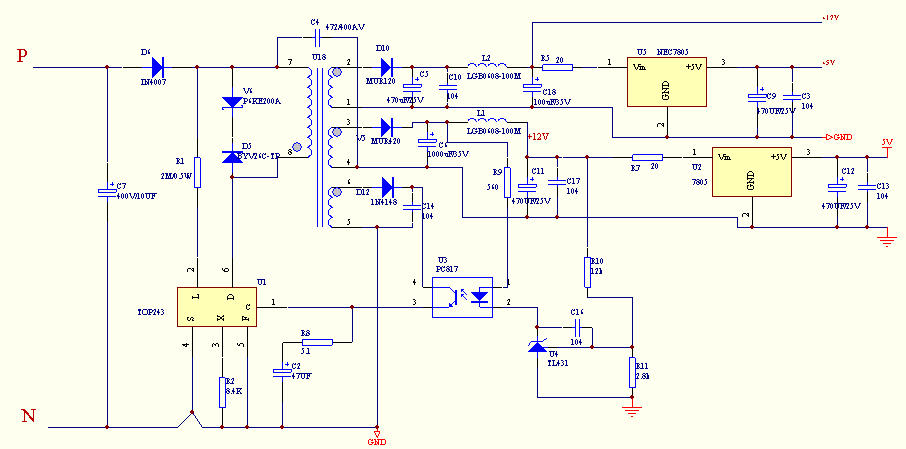

3 电路设计核查与对比分析

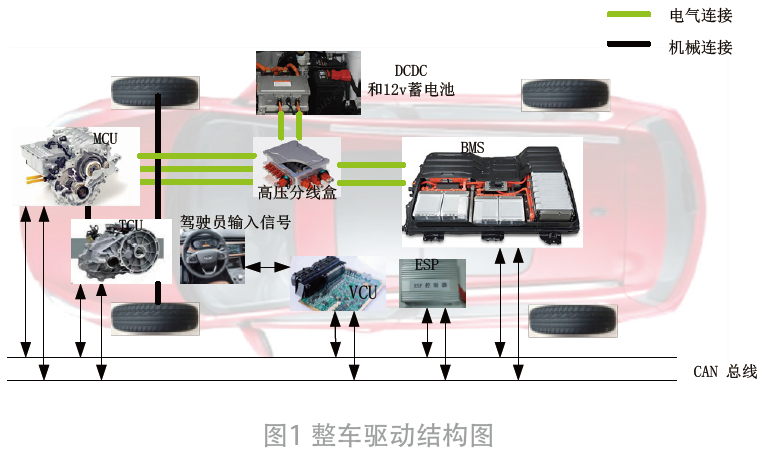

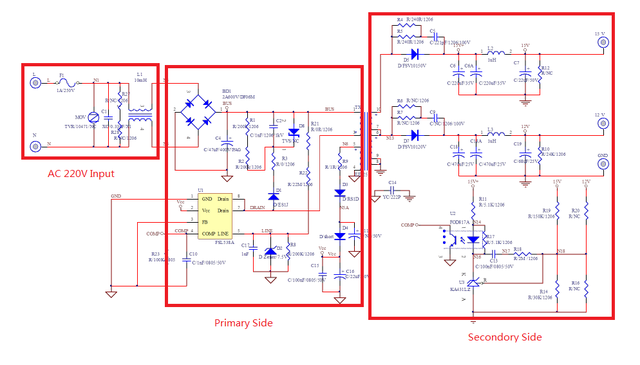

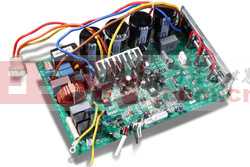

失效高频变压器应用于我司变频空调分体外机控制器上,失效机型、位置、电路集中。使用在开关电源中,在电路中主要作用是对直流电源进行降压。开关电源电路输出原理图如图4 所示, 主要是提供5 V、12 V、15 V电源。

图4 开关电源电路输出原理图

4 高频变压器引脚受力破损的解决方案

对电路设计进行改善,受P板布局,以及器件高度密集集中化限制,改善难度较大,等于是重新开发新的产品。重新改设计、开模,实验验证周期较长,且浪费人力与物力。

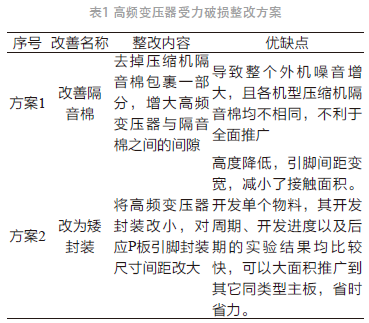

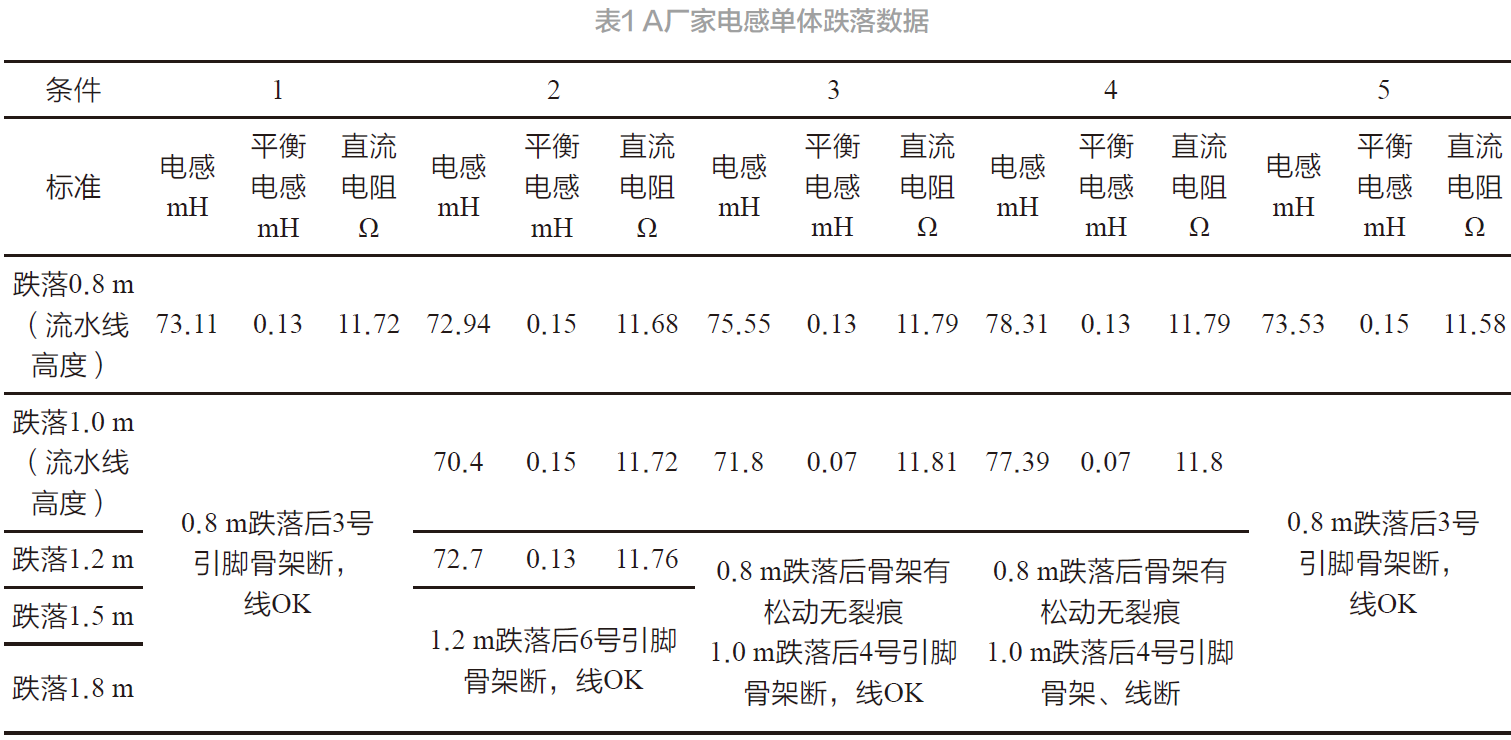

经实际应用以及验证分析,受力因素无法改变,采用表1的方案均可以改善。综合各方面因素,方案2是最有效的可靠性解决方案,已大面积推广到其它相同类型控制器,使用效果良好,整改后机型售后再未见有此故障失效。

4.1 改善隔音棉

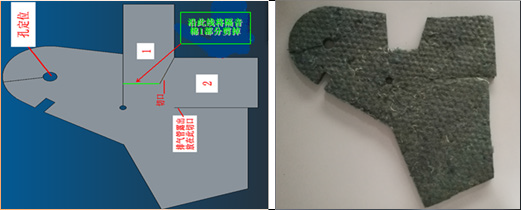

图5所示将压缩机隔音棉与高频变压器接触的部分去除,增大了间隙0.6 cm以上,减少了整机各部件装配后导致高频变压器受力挤压的隐患。

图5 去掉隔音棉一部分平面图

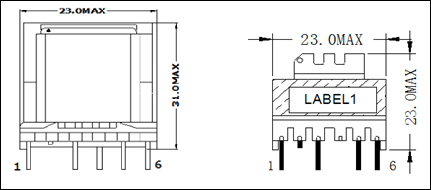

4.2 开发新的高频变压器矮封装物料

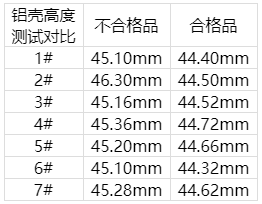

开发新的高频变压器矮封装物料,对高度进行降低,且各项性能不发生变化。目前已在不同机型的多个主板使用。图6为更改前后尺寸对比,可见整机结构更改后差别明显,且比周边大的器件高度低,可有效杜绝高频变压器受力故障的发生。

图6 更改前后尺寸主视图

5 结束语

本文从高频变压器的产品构造,受力破损的失效机理等多方面进行分析,将高频变压器受力破损故障彻底解决。分析研究结果:在不改变原有设计的情况下,通过改变高频变压器的封装高度尺寸大小,可以有效地杜绝售后恶劣运输周转、整机振动各部件之间挤压造成的破损,经过实际应用取得显著效果,整改后售后再无此故障失效。该方案在其它电子制造领域同样值得借鉴。

参考文献:

[1] 郗亮.高频变压器发展的研究[J].通信电源技术,2018(3).

[2] 陈保国.开关电源高频变压器的设计[J].河北工业科技,1999(6).

(本文来源于《电子产品世界》杂志2020年8月期)

评论