如何搭建可靠的汽车CAN网络?

广州金升阳科技有限公司摘 要:将从CAN总线在汽车上的应用与设计,给出可靠的汽车CAN总线解决方案。

本文引用地址:http://www.amcfsurvey.com/article/202006/414829.htm1 汽车总线系统架构

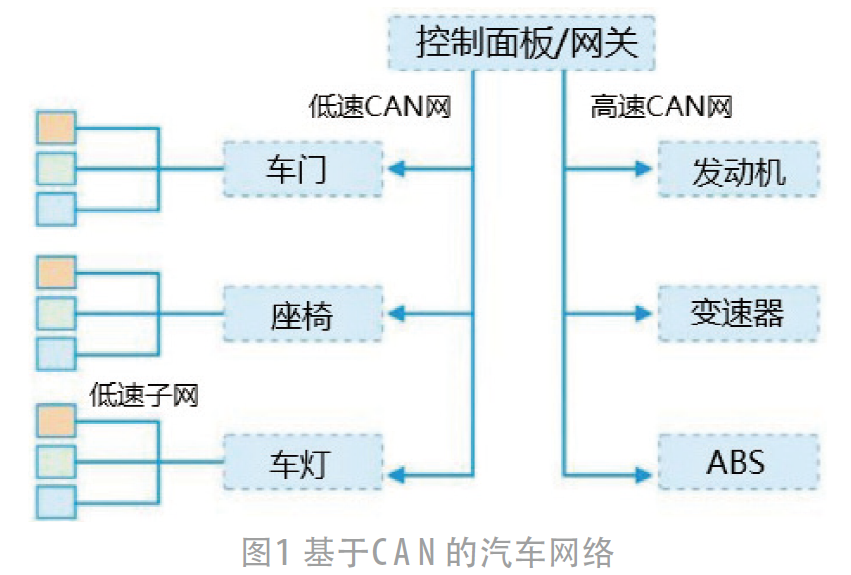

市场调查表明,现如今大部分乘用车都选用基于CAN的网络,已占据整个汽车网络协议的63%以上。目前汽车上各种基于CAN的网络通过网关连接在一起(如图1)。未来,汽车的仪表盘将会是一个局部CAN网络,同时也兼顾网关的功能。

高速CAN网络主要用于动力系统的通信,传输速率在125 kb/s~1 Mb/s 之间,实现网络通讯可以使用满足ISO11898-1、ISO11898-2的CAN模块收发器。

与此同时,汽车制造商还会利用CAN的多路系统连接车身电子控制单元(ECU)来构建车身网络的低速子网,速率一般小于125 kb/s。

2 物理链路设计

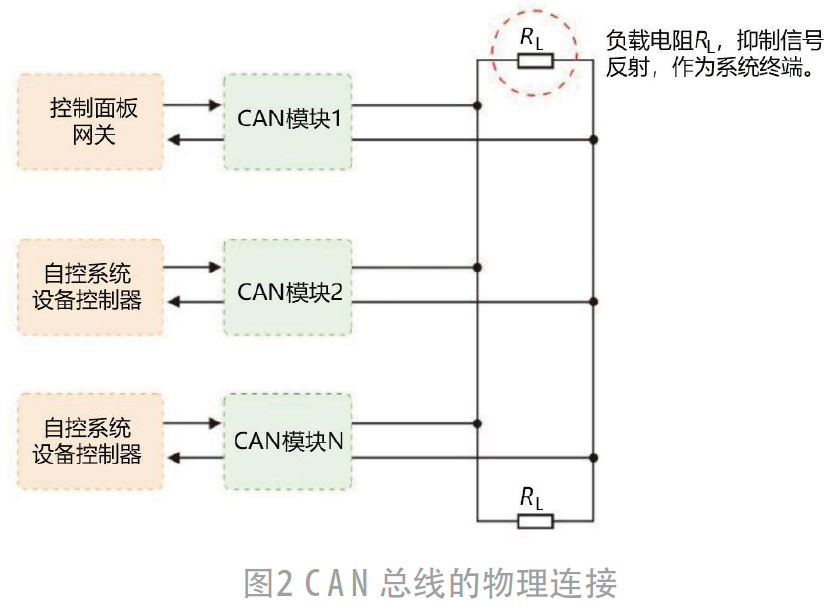

CAN总线的物理连接如图2所示,总线两端均串联1个负载电阻RL,用来抑制信号反射,作为系统终端来使用。

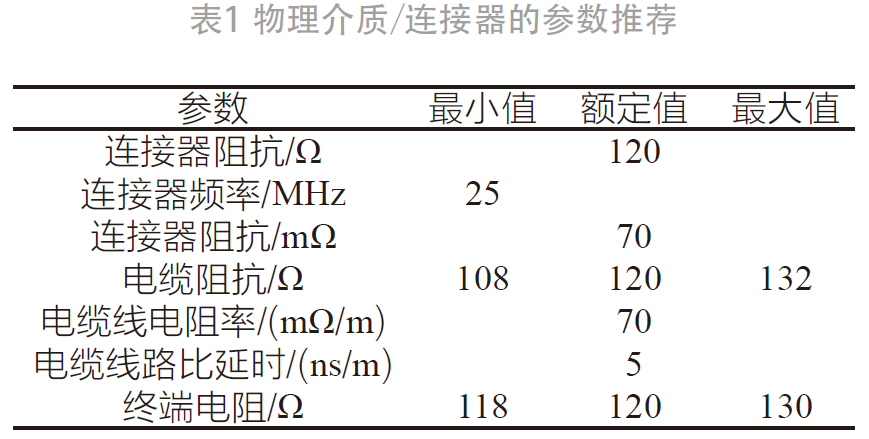

物理链路的设计往往决定传输信号的质量、误码率,标准化的电气特性可以减少这些问题的出现。物理介质/连接器设计推荐如表1。

3 收发器可靠性设计

媒体相关接口(CAN收发器)是协议控制器与物理传输线路之间的接口,直接连接传输总线侧与控制器侧,承担总线侧恶劣的环境/干扰,保护控制侧正常运作,收发器的可靠性设计就变得尤为重要。收发器的高总线系统可靠性设计主要体现在以下几点。

● 高隔离耐压设计:当总线侧与控制侧存在1个极高的干扰电压时,保护控制侧不受影响。

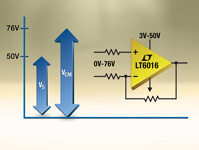

● 总线电压保护设计:需要保证总线共模电压升高或短路时不受影响。

● 高ESD防护设计:在安装或维修过程中,接触到的地方可能会产生高电压、低能量的静电破坏,整机/模块需要有抵御 该破坏的能力。

● 短路故障保护设计:要求在总线短路(包括对地短路与差分线短路)60 s后,整机能回复正常,这要求收发器具备输出短路保护的功能。

● 高工作温度环境设计:汽车上各部分温度差异很大,其中压缩机出气口的温度可达到140~150 ℃,如果汽车运行在北方国家或高原地区,温度可低至-20 ℃。这要求整个汽车模块有足够宽的温度工作范围。

● 环境可靠性设计:满足汽车的可靠性试验标准,需要满足的基本试验有:温度循环,温/湿度综合试验,高温工作寿命,机械冲击与跌落,盐雾试验。为降低整机测试风险,推荐选取本身通过AEC-Q100试验,并按IATF16949管控的汽车级CAN收发器产品。

4 收发模块 EMC 解决方案

应用于汽车上的零部件EMC标准为CISPR25,而CISPR25规定的EMI性能比工业级CISPR32 规定的要求严格很多,这导致汽车产品的EMI问题都很难解决,最终导致开发项目周期延长。那么如何优化整体系统EMI性能呢?

● 对易干扰/受扰器件进行屏蔽及保护。在整个汽车系统内提供1个参考地平面,将所有屏蔽外壳与保护外围接至地平面,能有效地抑制EMI干扰。

● 保护信号,CAN信号电缆走线要求远离其他强干扰源,如电源模块等,同时使用屏蔽双绞线。

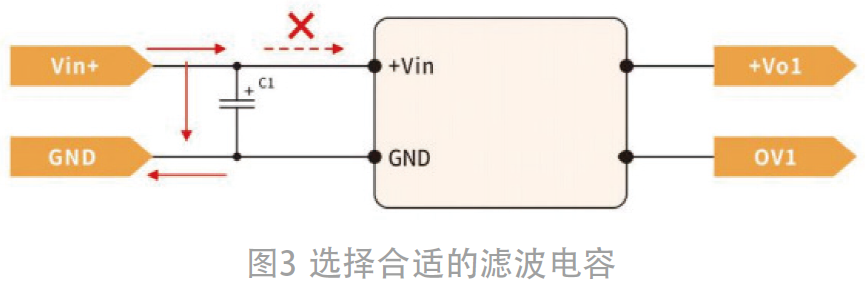

● 设计外围的原则是提供低阻抗的回路。如图3,无论是优化EMI还是保护内部的EMS性能,选择合适大小的滤波电容,对应在特定的频率点有最低的交流阻抗,减小高频回路,是优化EMI的根本措施。

● 汽车系统内部走线精简,环路减小,避免直角走线。

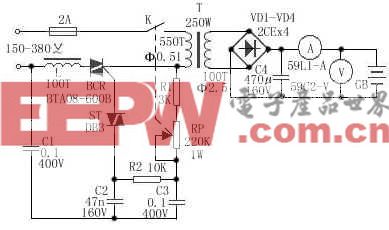

5 典型应用电源解决方案

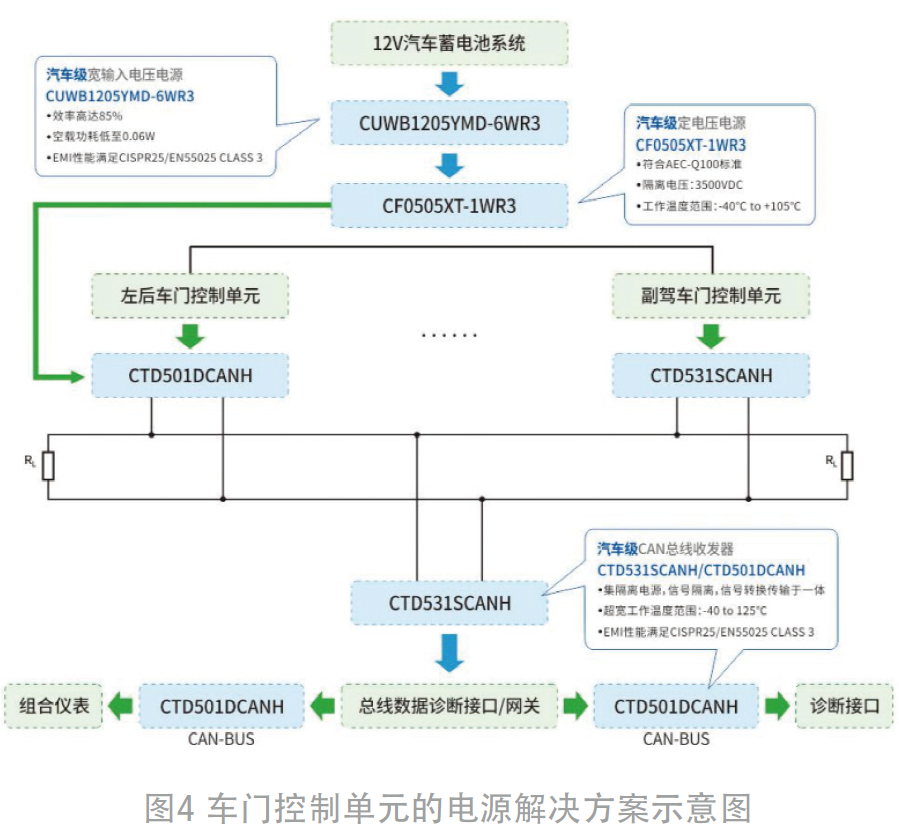

汽车车门控制单元的电源解决方案示意图如图4。

6 小结

目前,所有的制造商都在汽车网络化控制上投入大量的资源,厂商及消费者也从汽车网络化的广泛应用中获取实际的利益。不过,汽车各零部件要有优秀的可靠性及EMC性能,才能源源不断的产生利益。金升阳具备多种可靠性试验室,将持续为汽车行业提供汽车零部件及汽车电源/收发器解决方案,简化客户的汽车开发/测试周期,综合提升系统的稳定性、安全性、可靠性。

(注:本文来源于科技期刊《电子产品世界》2020年第07期。)

评论