控制器测试工装放电技术

耿本利,陈中炜,程 磊,张秀凤 (格力电器(合肥)有限公司,安徽 合肥 230088)

摘 要:控制器是空调的大脑,在整机运行上起着至关重要的作用。控制器的质量直接决定了空调的使用寿 命。控制器在生产时需模拟整机运行状态进行功能测试,测试主板上各模块电路能否正常工作,在此基础上增 加放电电路,不仅可提前筛选出功能异常的电路板,同时能保障测试工装电压不对主板进行损害,最终提高整 机的可靠性,降低售后投诉,提高公司品牌质量。

0 引言

各大家电等企业中,为保证整机产品性能合格,每 一单控制器都经过功能测试进行筛选,主板上的半导体 器件易受到静电、过电损伤而导致器件功能失效。功能 测试可以筛选出在测试岗位前已经失效的器件,测试工 装给主板进行供电,工装外接负载来模拟整机进行测试 各模块的运行情况。功能测试可以有效筛选出有问题的 控制器,但工装电源电压不稳、放电不彻底时也会损伤 控制器,使得筛选环节成为过电隐患的来源。

1 功能测试原理

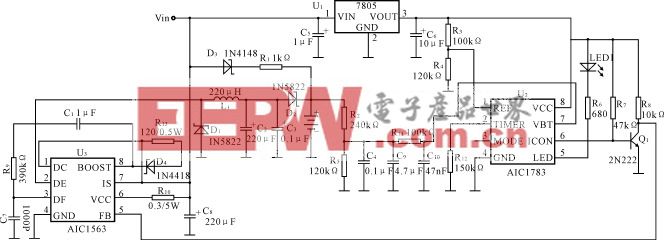

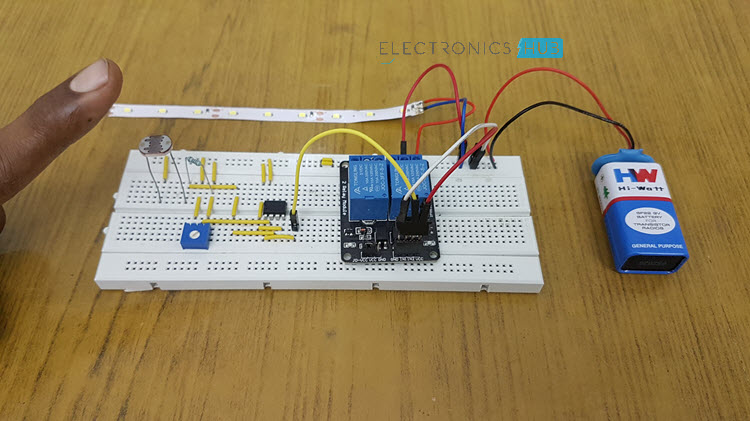

测试工装内设测试板,内含强电检测电路、弱点检 测电路、驱动输出电路、感温包模拟电路、通讯电路以 及与机构配合电路。利用工装快测的方式模拟检测空调 器制冷、制热的各个线路电压、电流是否正常;同步模 拟检测过流保护电路、过载保护电路、低压保护电路、 高压保护电路、感温包电路等各个保护电路是否正常。 根据主板线路针对的布防工装测试点,测试点使用连接 线与内设测试板连接,以便达到启动工装下压主板与测

试点探针接触供电,达到测试的目的。

2 研究背景

2.1芯片批量失效

生产过程中出现多单芯片下线,从芯片失效数据看 主要集中为A编码和B编码芯片失效最为突出,共计占 比73%。具体故障明细如下。

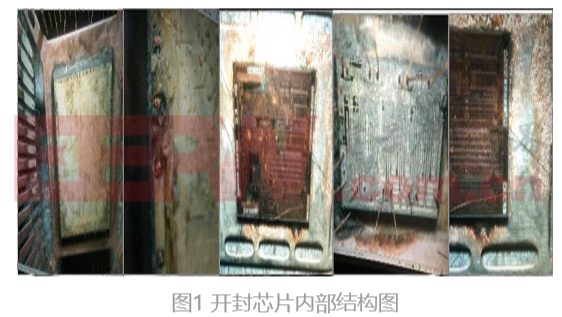

2.2 芯片失效机理确认

分别取故障品A芯片与B芯片各3单进行开封分析, 芯片开封后,晶圆表面均存在明显灼伤痕迹,分析为EOS过电损伤导致。

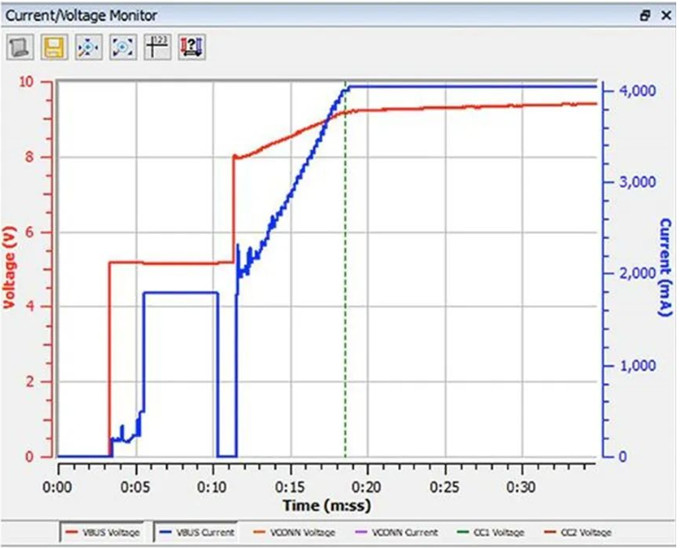

2.3 失效模拟确认

排查工装工具确认过电隐患点为工装放电不足使得二 次放电击穿芯片。通过模拟验证分析此次异常主要为控制 器在功能检测过程后,显示板上C20/C15 25 V/470 μF储能 电容无法在测试完成后短时间内释放内部电荷,而控制 器在周转过程中板上元器件引脚相互接触后电容器残留 电荷进行二次放电,造成芯片瞬间过电而损伤失效。

3 测试工装增加放电电路完善

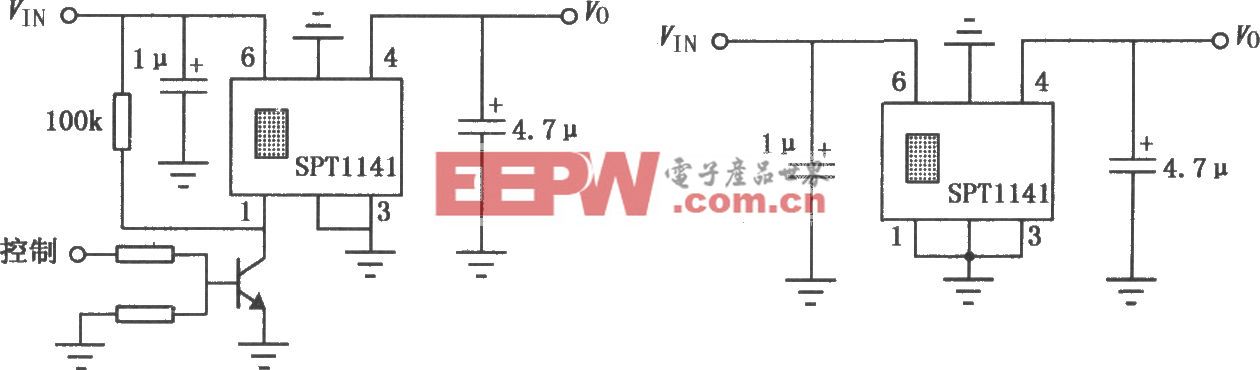

3.1 增加放电结果监控电路

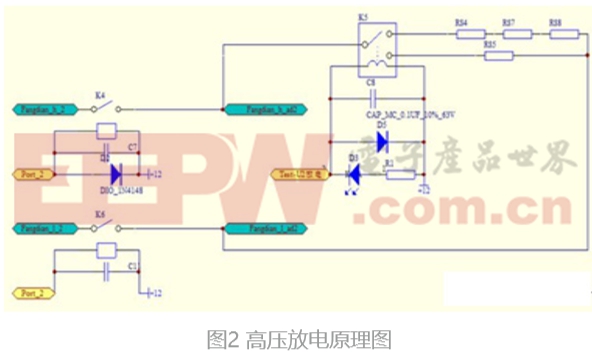

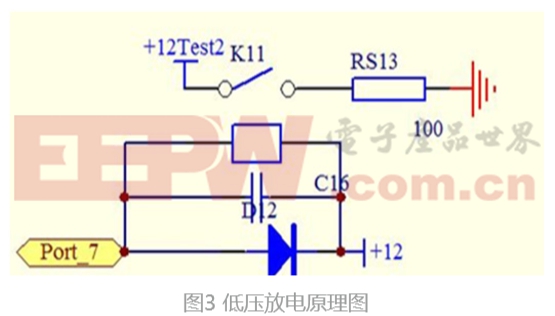

工装在放电时仅接了负载进行放电,对放电效果无 法监督。放电电路中增加发光二极管,使放电结果目视 化,验证工装断电后,待二极管灯灭,此时电路余电测 量未超过1 V,验证可行。同时共设置4个放电端口,可 满足所有机型的放电需求。区分强弱电放电,分别针对 45 V以上电压和45 V以下电压设置不同的放电方式,杜 绝测试设备的EOS类损伤。

下表为强电端口放电结果显示表,通过端口显示检 测到的电压可有效监控放电效果。

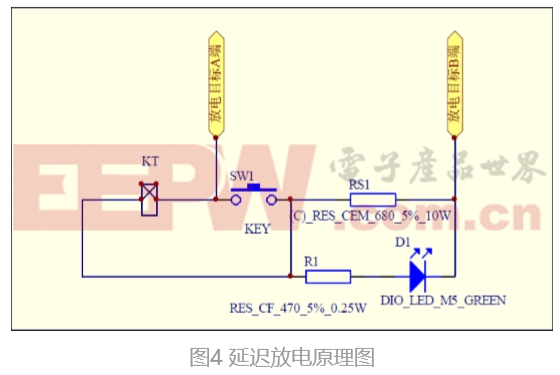

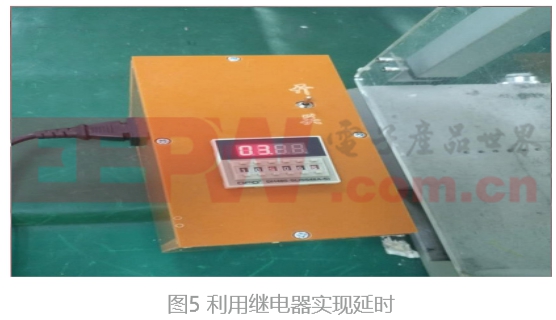

3.2 增加放电延迟电路

在测试过程,员工可在测试结束后可手动结束测 试,此时无法对放电时间进行有效监控,使用时间继电 器和中间继电器形成互锁,利用时间继电器控制气动头 的上升时间,即测试完成后时间继电器工作(一般时间 继电器设置为3~5 s)3~5 s后气缸才能升起,这样板 子与放电工装充分放电,电容的电压很小,不会对板子 带来隐患。

3.3 测试方式调整

厂内生产线在生产完显示板后直接在后工序装注塑 件盒,大胆提出在装完注塑件盒后进行插线测试。并 对DCT工装增加放电回路。因有注塑件盒防护,DCT测 试完电容余电有存在没有放完的,但不存在控制器板相 互接触的隐患,故不会有电容余电对控制器芯片失效的 隐患。

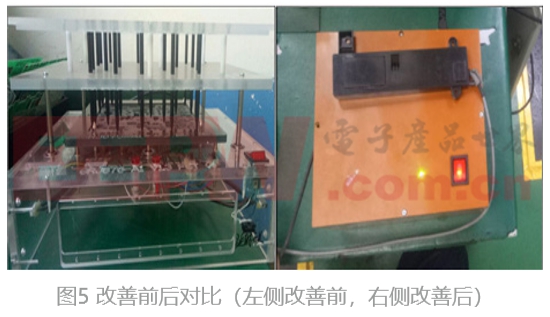

4 改善效果跟踪

改善前,在1个月的时间,两个编码的芯片出现8单过电失效;改善后,跟踪2个月,同款机型编码无下 线。由此可得出经过上述改善有效解决了工装放电不足 导致的芯片过电损伤问题。

5 小结

通过对芯片的失效分析,确认芯片失效为过电击 穿。研究现有工装的测试缺陷,针对异常点进行专项攻 关,将所测试电路按照强、弱电进行分类,分别设计对 应的放电电路,同时利用发光二极管的发光原理,来实 现放电效果的目视化监控。为确保整改有效,消除在执 行过程中人为操作异常导致的执行偏差,将放电结果进 行计时,利用时间继电器、中间继电器互锁实现工装放 电后自动弹起,提高测试工装放电可靠性。

参考文献:

[1] 尹继业.对提高电子元器件的使用可靠性的思考[J].电子制作, 2012(10):15.

[2] 蒲晓明. 电子元器件的失效模型与可靠性试验方法解析 [J]. 科 技创新与应用,2016(08):18.

[3] 印晓红. 提高电子元器件使用可靠性的措施研究 [J]. 中国高新 技术企业,2016(04):01.

本文来源于科技期刊《电子产品世界》2020年第03期第70页,欢迎您写论文时引用,并注明出处。

评论