一种新能源汽车动力系统下线检测快速复位的控制

闫伟,强婷婷,陈信强,沙文翰

本文引用地址:http://www.amcfsurvey.com/article/201907/402146.htm(奇瑞新能源汽车技术有限公司,安徽 芜湖 241000)

摘要:介绍了一种新能源汽车动力系统在下线检测时控制器快速复位控制方案。通过下线设备来实现整车动力系统下线检测的下电控制策略,既能保证高压下动力系统控制器的下线检测快速恢复的功能配置又能确保高压下电安全,避免下电时动力系统控制器停止工作后无意义故障触发而导致再上电动力系统不正常状态,影响下线节拍和质量。

关键词:下线检测;复位控制;

0 引言

随着新能源汽车市场关注度的日益提升及国家推出的一系列利好于新能源汽车的政策,我国新能源汽车表现很亮眼,产销量同比增幅很明显。新能源汽车产量提升的同时对新能源汽车下线检测的节拍和可靠性提出了考验。故面对缩短下线检测节拍和保证质量的挑战,下线检测时控制器快速复位控制方案显得尤为重要,不同厂商也针对自身新能源汽车动力系统控制器特性提出了不同的解决方案。

经研究分析,将下线设备OLE、整车控制器VCU、电池管理控制器BMS、驱动电机控制器MCU及其他附件节点协同复位控制可提高整车下电至再次上电的时间周期等问题。

1 方案介绍

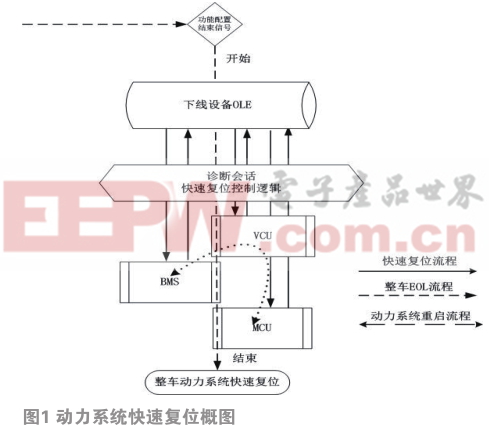

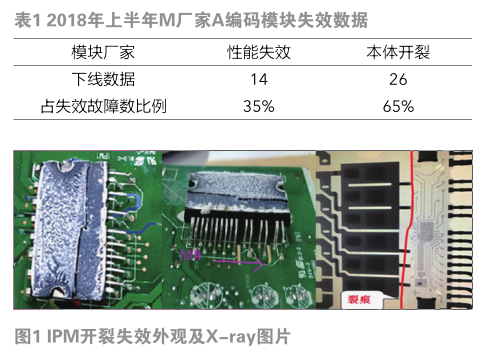

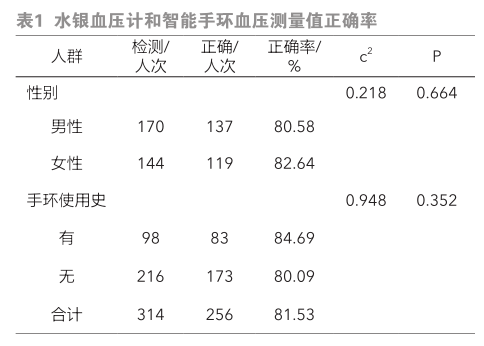

本文的快速复位控制方案分别包含动力系统控制器VCU、BMS、MCU三个快速复位控制逻辑模式,整车EOL动力系统快速复位概图如图1所示。

整车动力系统快速复位概图可知存在VCU、BMS、MCU的快速复位控制逻辑模式、整车EOL及动力系统重启3个流程。

整车EOL是汽车出厂前,对整车电气设备、开关线束以及控制器进行配置和检测,避免故障车辆被售出,同时某些特殊的控制器下线后需要进行一些特殊功能的标定及功能触发的自动流水化检测 [1] 。快速复位控制逻辑属于整车EOL流程CP7系统匹配中某一环节中进行。

动力系统快速复位控制逻辑按照车企定制的下线诊断规范开发和设计,确保动力系统控制器快速复位的执行逻辑与下线设备OLE软件执行逻辑一致。下线诊断规范利用国际通用标识定义动力系统诊断命令通讯标识符。

访问标识符A即是规范约定的基地址,如 VCU访问标识符*01;BMS访问标识符*02;MCU访问标识符*03;引入国际规范通用公式自定义符合企业标准公式,获取反馈标识符Z,如式(1);Z=A+K(1)

式中,A为访问ID;Z为反馈ID;K为常数;此文为了保护数据私密,特用*代替。式中K为20来定义动力系统反馈标识符,故VC的反馈标识符为*21;BMS的反馈标识符为*22;MCU的反馈标识符*23;在电动汽车诊断规范中描述单元复位控制逻辑中请求服务标识符信息与肯定响应标识符信息对应关系根据式(2)所得:Y=R+C (2)

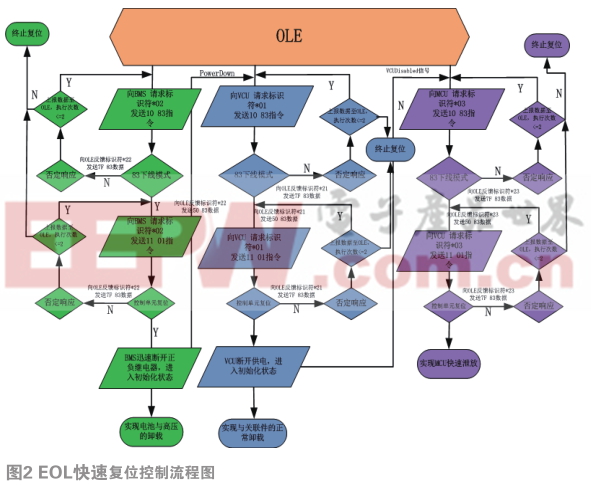

式中,Y为肯定响应;R为请求服务标识符信息值;C为常数式(2)中C定义为40。根据此控制适用工况,并参考诊断国际标准 [2] 需要在下线模式(此文中定义为83)进行会话通讯。EOL详细快速复位控制流程如图2所示;

下线设备OLE在完成下线时所需的功能配置和检测之后,下线设备需要使各高压零部件RESET,之后方可实现完善的整车系统功能。当OLE监测到各状态OK之后,依次发起BMS、VCU及MCU的诊断会话服务模式,依次发送请求,激活动力系统控制器 进 入扩展模式;在BMS的扩展模式下,下线设备请求BMS控制器进行硬复位,在得到肯定响应答复后,BMS短暂的切断蓄电池B的供电,进入控制器初始状态。同时正极继电器,负极继电器以及预充继电器都是由BMS直接驱动的,但复位服务指令 [3] 来自OLE通过CAN发送的指令,当OLE发送的指令为01时,BMS应迅速断开正极继电器和负极继电器, 实现电池与高压部件的正常卸载;在高压下电后,BMS发送PowerDown信号,在VCU的扩展模式下,下线设备请求VCU控制器进行硬复位,在得到肯定响应后,VCU短暂的切断蓄电池B的供电,同时硬复位服务指令来自OLE通过CAN发送的指令,当OLE发送的指令为01时,VCU应迅速断开蓄电池B的供电,进入控制器软硬初始状态 [4] ,实现VCU与整车系统关联件的正常卸载;与此同时,当VCU断电期间,MCU接收到VCUDisabled指令后进入MCU诊断会话模式,EOL监控发送电控单元复位指令01进行MCU快速泄放。

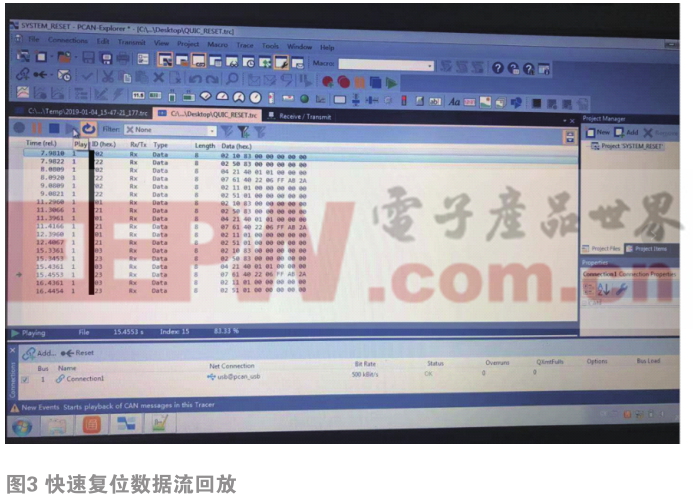

OLE在执行动力系统快速复位控制逻辑环节中,图4 下线设备OLE检测结果实物图其后台执行的数据报文的校验,通过校验和检测数据流来判断该工位快速复位控制是否合格。工程师利用PCAN6回放功能截取回放动力系统快速复位数据流来分析和开发OLE程序代码,如图3所示。

动力系统重启是VCU、BMS及MCU卸载后重启启动工作,动力系统 [5] 及高压恢复正常,此时CP7工位OLE设备检测显示并打印出该工位出厂车辆的状态告知给检测工,检测工以此来判断是否进入下一工位的检测,如图4所示。

2 结论

本文基于国际和企业诊断规范要求,结合新能源电动车下线检测的特殊需求制定了一种匹配新能源动力系统下线检测快速复位控制方案,检测设备根据方案流程依次实现对动力系统的快速复位,既满足下线配置要求又不影响生产节拍。对日益增长的需求提供了一种可靠的保证和方法。

参考文献:

[1] 马庭松,周波 整车下线检测技术应用于分析[J].汽车工艺.2016(7)66-68

[2] ISO 14229-1, Road vehicles — Unified diagnostic services (UDS) — Part 1: Specificationand requirements.

[3] 张雪芹,杨立军,胡炫TMS320F2812系统中的软件复位方法[J].单片机与嵌入式系统,2009(2):70-71.

[4] 王宜怀,陈建明,蒋银珍.基于32位ColdFire构建嵌入式系统[M].北京:电子工业出版社,2009.

[5] 郁百超 微功耗电动汽车动力系统[J].电源学报,2013(2):115-120.

本文来源于科技期刊《电子产品世界》2019年第7期第68页,欢迎您写论文时引用,并注明出处

评论