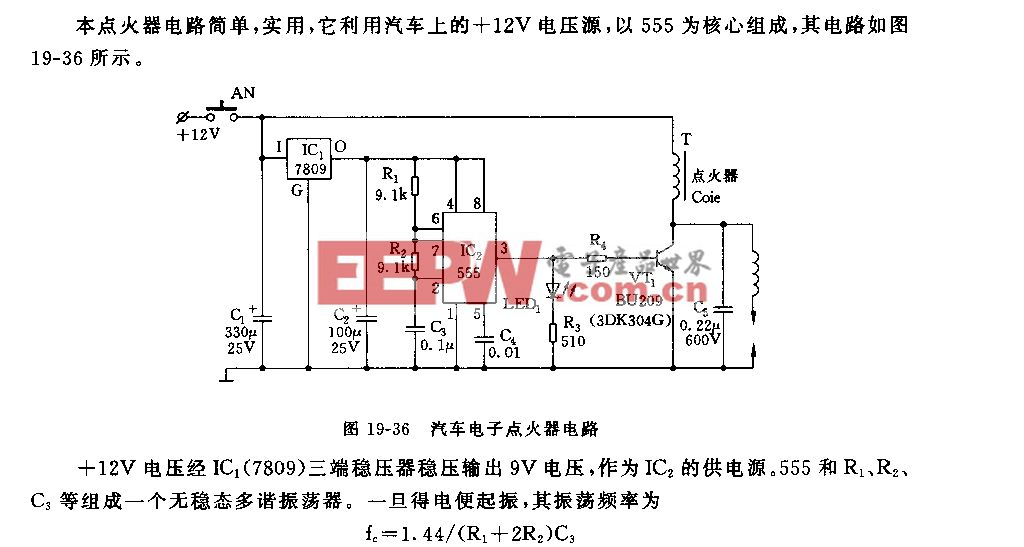

聊聊汽车电子的可靠性问题(二)

本文引用地址:http://www.amcfsurvey.com/article/201903/398367.htm

图4、未来汽车中电子系统的分层和模块化结构

可靠性问题之一是它与成本成正比。在汽车安全关键部件和系统的设计中,在供应链的上下,每个供应商都有更多的测试步骤要做,这会增加更多的测试时间并需要更多的测试,这反过来又会增加成本。虽然正在制定战略以同时进行更多测试,但成本仍在不断上升。

“制造和测试的早期部分肯定会有更多的关注,”Astronics高级经理Anil Bhalla说。 “汽车测试是最复杂和最昂贵的,现在每个人都在试图削尖他们的铅笔,并找出如何削减成本的方法。汽车是由大量数据驱动的。这是非常小心和有条理的,它发生在很宽的温度范围内。但是测试流程中也有很多冗余,重点是尝试在正确的插入点找到正确的覆盖范围。由于汽车首次获得更多前沿零件,这一点变得更加困难。我们在汽车行业看到了7nm的零件,如果你看一下半导体市场的增长点,汽车就是最大的细分市场之一。“

有两种不同的方法可以解决这个问题。一种是利用系统级测试,这种测试更昂贵,但允许在实际系统的环境中进行测试。目前尚不清楚系统级测试是否会实际上增加总体成本,因为温度通常需要三个不同的插入点,而它可能只是一个系统级测试。另一个是首先关注成本,并找出测试可能需要或不需要的东西。

“问题是你不能两者都做,因为活动的部件太多了,”Bhalla说。 “在消费类设备中,您可以每六个月更换一次。但在汽车领域,他们谈论的是零缺陷和万亿分之一。这必须与能负担得起的人保持平衡。“

图5:ISO 26262故障参考。资料:Arteris IP

并非所有故障都是相同的,并非所有故障都是可预测的。 ISO 26262识别系统故障,这是我们可以找到并可能预测和修复的故障,以及属于“事物发生”线的随机故障。

“汽车制造商正在记录所有故障,看它是否是一次周期性故障,或者是否是随机故障,”Delta的Jrgensen说。 “当然,你有快速的报告系统。当我们发现失效时,我们需要确定它是否对其他部件产生影响,这是否是随机失效。“

因此,有处理这些的质量问题的测量方法,以及需要存储哪些数据的程序。所有东西都按照飞机的方式进行记录,并且应该保存15到20年。但即使这样也可能还不够。

图6、用于动力传动系统控制的本地智能系统(C3U)

“虽然可以通过监控内置自检性能的细微变化来预测许多可靠性故障,但我认为预测故障不会100%准确,”Mentor的Benware说。 “许多可靠性故障在发生之前都没有任何迹象。只要无法达到100%的准确性,故障缓解将优先于故障预测。“

一个庞大的,纠结的供应链

现在,整个汽车供应链必须参与安全文化,以使汽车系统可靠和安全。可靠性是团队的努力。

“我们转向的每个地方都听到零缺陷,”KLA的Rathert说。 “在过去两年中,我们一直致力于调整我们的工具,人员,方法和合作伙伴,以帮助实现这一目标。”

这是一个难题。另一个是准确理解谁在供应链中扮演的角色。

KLA-Tencor营销高级主管Rob Cappel说:“你肯定会看到五年前你不会看到的汽车电子游戏中的玩家。” “有人设计自己的芯片 - 谷歌,苹果,亚马逊。这可能不仅仅适用于汽车。他们正在研究人工智能。我们五年前所知道的生态系统正在发生变化。对于汽车而言,全面的生态系统,从大型企业到半导体厂商,都认为质量和可靠性是关键。“

与此同时,这些供应链关系变得越来越复杂,Arteris IP营销副总裁Kurt Shuler在一篇关于ISO 26262的论文中解释道。“现在制造或设计芯片以实现自动驾驶应用的传统半导体供应商如今有时与一级电子系统设计人员和原始设备制造商竞争,他们可能正在制造自己的芯片或向其半导体供应商合作伙伴提供明确的要求。此外,Uber,Waymo和Apple等新进入者正在设计自己的完整系统,尽管他们在汽车行业缺乏相关经验。 ISO 26262要求在整个过程中进行高水平的协作和信息共享,而新进入者可能不熟悉整个价值链。“

图7、汽车供应链。资料:Arteris IP

评论